自动定向大蒜播种机的设计与试验

2018-06-21耿爱军栗晓宇侯加林张智龙

耿爱军,栗晓宇,侯加林,张智龙,张 姬,崇 峻

(1. 山东农业大学机械与电子工程学院,泰安 271000;2. 山东省园艺机械与装备重点实验室,泰安 271000;3. 济南华庆农业机械科技有限公司,济南 251600)

0 引 言

大蒜是中国主要经济作物之一,2017年种植面积约85.3万hm2[1-2]。目前中国大蒜种植主要依靠人工按照“鳞芽朝上、直立栽种”的要求将蒜种栽入土中[3],劳动强度大、作业效率低、生产成本高,严重影响了蒜农的生产积极性,因此设计一种高效精准的大蒜播种机对于促进大蒜产业发展具有重要意义。

国内外对大蒜播种机械及关键技术进行了诸多研究[4-8]。Jiraporn等[9]设计了一种10行大蒜播种机,播种速度为1.68 km/h;Tarun等[10]研制的手扶式大蒜播种机,作业速度为1.8 km/h;Brajesh等[11]设计了一种3行自走式大蒜播种机,播种机作业速度为1.8 km/h;Devesh等[12]研制的自走式大蒜播种机生产效率为0.32 hm2/h。国外大蒜播种机工作效率高,但一般不具备定向功能,蒜种以随机姿态栽种,不符合中国大蒜播种要求。中国农业机械化科学研究院设计的2ZDS-5型自走式大蒜栽植机作业效率为300~400 m2/h[13],该播种机填补了国内大蒜自动化栽植的空白;谢学虎等[14]设计的压板式种植机构模拟人工栽种方式,但鳞芽直立度有待改进。荐世春等[15]设计了一种锥形螺旋导种管式自动定向装置,其原理是利用导种管缝隙对蒜种鳞芽阻碍作用以调整蒜种姿态,该装置适用于兰陵大蒜等鳞芽细长的蒜种。临沂市建领模具机械有限公司研制的液压牵引式大蒜播种机,利用锥形螺旋导种管和旋转打穴装置实现蒜种定向和栽种,作业效率为400~500 m2/h[16],工作效率需进一步提高。崔荣江等[17]发明了一种方向控制料杯,适用于鳞芽性状明显的蒜种,其结构和工作参数有待优化。耿爱军等[18]、张兆磊等[19]提出了种盒式大蒜播种方式,研制了种盒式半自动大蒜播种机,有效解决了蒜种定向问题,但自动化程度低。

本文针对单粒取种、鳞芽定向等关键技术进行研究,设计了一种自动定向大蒜播种机,采用链勺式取种方式,利用三级锥形料斗实现鳞芽定向,通过鸭嘴式插播器保持蒜种以直立姿态栽植入土,解决了现有大蒜播种机难以满足“根下尖上、直立栽种”播种要求的问题。

1 整机结构与工作原理

1.1 整机结构

自动定向大蒜播种机由底盘、机架、种箱、取种装置、蒜种定向装置、插播装置、镇压轮等组成,如图 1所示。

图1 自动定向大蒜播种机示意图Fig.1 Diagram of automatic directing garlic planter

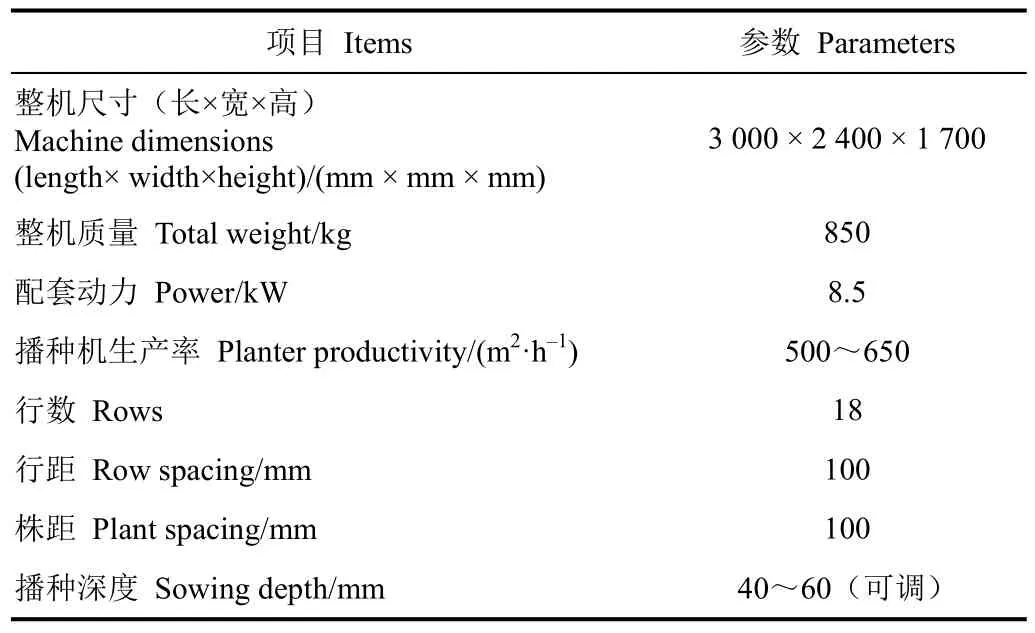

表1 自动定向大蒜播种机技术参数Table 1 Technical parameters of automatic directing garlic planter

1.2 工作原理

自动定向大蒜播种机由底盘自带柴油机[21]提供动力。工作时,柴油机输出动力通过减速器传递给底盘、取种装置和蒜种定向装置。随着播种机行进,链板由种箱底部向上带动取种勺舀取蒜种,多余蒜种在刷种器和振动机构作用下落回种箱,勺内仅保留 1粒种子,取种勺到达最高点后翻转,蒜种在重力作用下沿着导种槽滑落,同时往复升降机构带动蒜种定向装置和鸭嘴式插播器向上运动,到达导种槽下方时第一级料斗接住下落的蒜种。随后定向装置向下运动,插播器竖直插入土壤后打开栽种蒜种,镇压轮镇压,完成播种。蒜种定向装置三级锥形料斗的尖锥半顶角从上至下依次递减,蒜种在料斗内经过调整后,鳞芽方向变化过程为:水平―倾斜―朝上,最终利用插播器保持直立姿态。

2 关键部件设计

2.1 取种装置设计

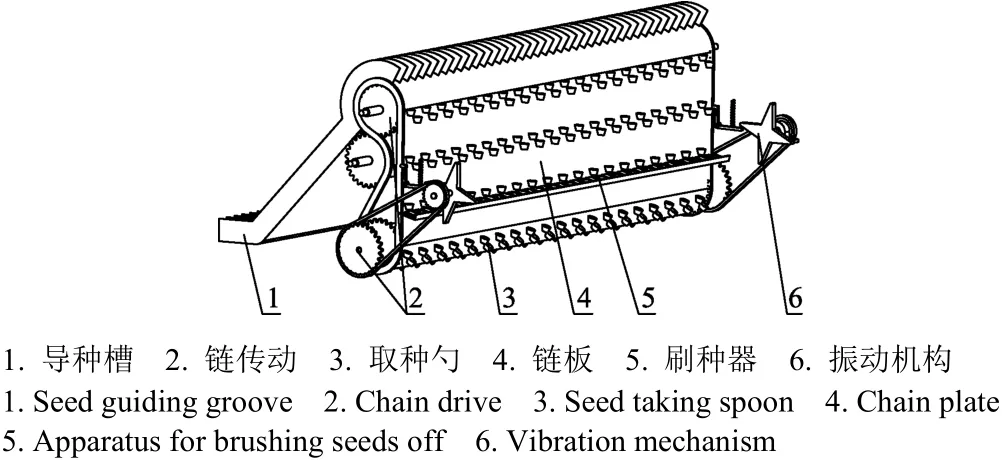

取种装置采用链勺式结构,主要包括链传动、链板、取种勺、振动机构、导种槽和刷种器等,其结构如图 2所示。

图2 取种装置结构示意图Fig.2 Structure diagram of seed taking device

2.1.1 取种勺结构与参数设计

单粒取种率是衡量取种质量的重要指标,取种勺的合理设计是保证单粒取种的关键。取种勺尺寸取决于蒜种外形尺寸,选取 500粒饱满、完整的兰陵大蒜,测得平均长、宽、厚分别为36.3、19.3、23.2 mm,如图3a。兰陵大蒜蒜种具有蒜尖细长、蒜尾宽厚的特征,依次确定取种勺采用内凹半椭圆状。取种勺尺寸过大会导致取出多粒蒜种,不利于清除多余蒜种,过小则易造成漏取,根据蒜种外形尺寸,长轴取35 mm,短轴取25 mm,深度取15 mm,如图3b~3c所示。

图3 蒜种尺寸定义及取种勺结构示意图Fig.3 Definition of garlic seed dimensions and structure of seed taking spoon

2.1.2 链板结构与参数设计

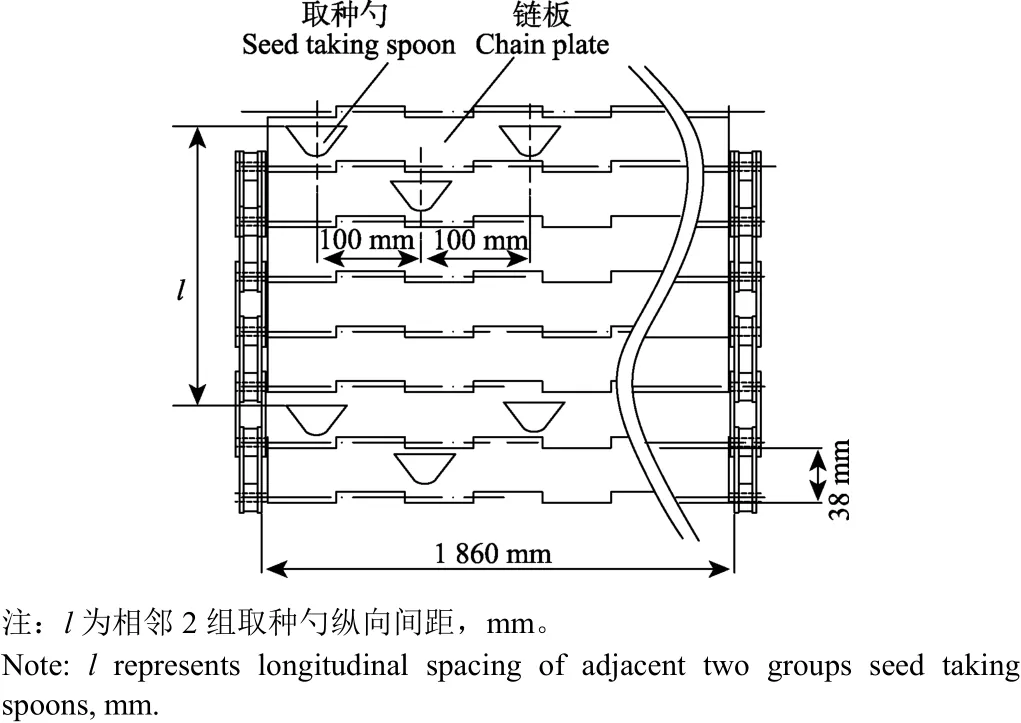

链板整体由完全相同的单排链板串接制成,链板选用 304不锈钢材料,具有较好的稳定性和抗腐蚀性,以保证链板能够在复杂的田间环境中长时间作业。根据取种勺宽度,设计单排链板节距为38 mm。取种勺采用双排交错排列的布置方式铆接在链板[22-25]上,按照播种要求每排安装18个取种勺,2排为1组,较单行取种提高了工作效率,链板上如图4所示。

图4 取种勺排列方式Fig.4 Arrangement of seed taking spoons

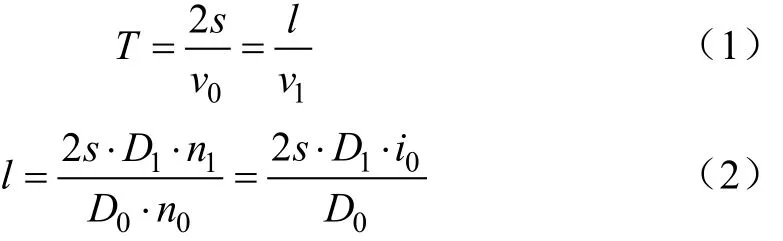

播种机工作周期T为相邻2组取种勺取种间隔时间,则每工作周期可取36粒蒜种。取种勺纵向间距计算公式如式(1)~(2)。

式中T为播种机工作周期,s;s为播种株距,mm;l为取种勺纵向间距,mm;v0为播种机行进速度,m/s;v1为取种勺线速度,m/s;D1为传动链轮齿顶圆直径,mm;n1为传动链轮转速,r/min;D0为地轮直径,mm;n0为地轮转速,r/min;i0为传动链轮与地轮间传动比。

根据《农业机械设计手册》,传动比i0设为2,根据前期调研测量数据可知,山东地区大蒜植株株距约为100 mm;选用的履带式底盘测得D0=350 mm;根据《机械设计手册》,选用D1=180 mm的传动链轮,代入式(2)计算得l=206 mm,考虑到单排链板节距为38 mm,最终确定取种勺纵向间距l实际为228 mm,即6节链板的距离。

2.1.3 取种装置工作参数确定

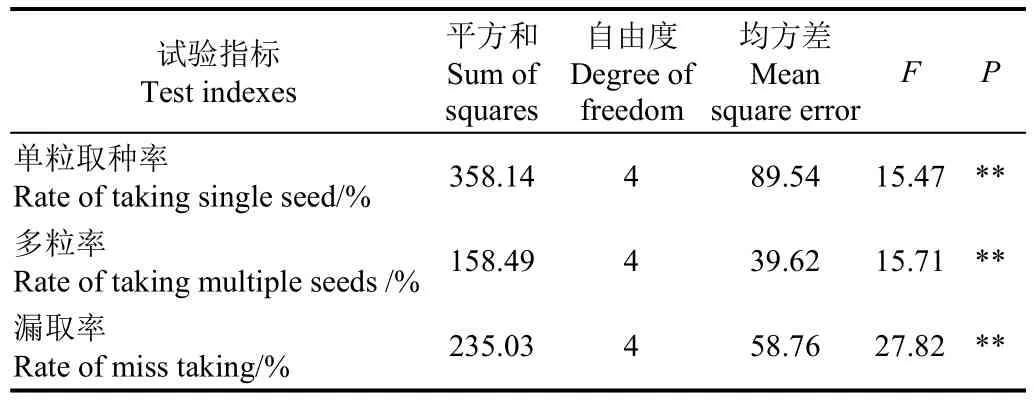

播种机行进速度是影响取种装置充种效果的重要因素,评价充种效果时综合考虑单粒取种率(取种勺取出1粒种子的概率)、多粒率(取2粒及以上种子的概率)和漏取率。为了明确播种机行进速度(取种勺线速度)对充种效果的影响,进行了单因素试验。以兰陵大蒜为试验品种,以播种机一般的作业速度将行进速度划定为 5个水平,分别为0.06、0.08、0.10、0.12和0.14 m/s(对应取种勺线速度分别为0.07、0.09、0.11、0.14和0.16 m/s),连续记录5组取种勺稳定工作下取出180粒种子时勺内的粒数,重复10次,试验结果如图5所示,试验分析如表2所示。

由试验结果可知,播种机行进速度对各指标影响表现为极显著,随着行进速度升高,单粒取种率先增大后减小,多粒率先减小后增大,当行进速度降低时,漏取率迅速升高,这是因为取种勺通过刷种器的速度慢,蒜种易被刷落回种箱;速度较大时,充种时间较短,造成漏取率升高,同时由于刷种器作用时间不充足,取种勺内多余种子被一并取出,导致多粒率较高。由试验结果可知,行进速度为0.10 m/s时,单粒取种率为91.11 %,多粒率为8.33 %,漏取率为0.56 %,对应取种勺线速度为0.11 m/s,该速度下取种装置充种效果较好。

图5 取种装置试验结果Fig.5 Test result of seed taking device

表2 取种装置单因素试验结果分析Table 2 Single factor test result analysis of seed taking device

2.1.4 振动机构设计及工作参数确定

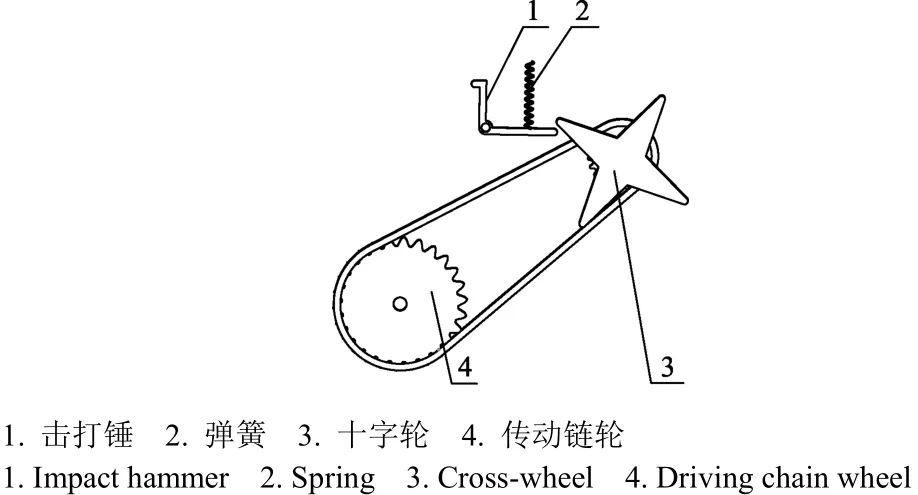

由取种试验结果可知当播种机行进速度为 0.10 m/s时存在多粒率较高的问题,为此设计了振动机构,主要由击打锤、弹簧和十字轮构成,结构如图6所示。

图6 振动机构示意图Fig.6 Structure diagram of vibration mechanism

振动机构安装在机架两侧,位于刷种器上方,弹簧一端固定在种箱外侧,另一端固定在击打锤上。作业时,十字轮齿尖部位下压击打锤尾部,使弹簧处于拉伸状态,当十字轮转过一定角度后,齿尖对击打锤的压力消失,弹簧立刻恢复原状,击打锤将弹簧弹力转化为对链板的瞬时作用力,使链板产生振动,将取种勺内未被刷种器刷落的多余种子振回种箱。

振动频率和振动作用力是影响振动机构工作效果的主要因素,为了确定最优工作参数开展单因素和双因素试验。分别以振动频率A(以十字轮转速表示)和振动作用力B为试验因素进行单因素试验,试验结果如图7所示。

图7 振动频率和振动作用力试验结果Fig.7 Test result of vibration frequency and vibration force

由图 7可知,随着振动频率和振动作用力增大,单粒取种率先增大后减小,振动频率在15~25 r/min范围内,振动作用力在10~20 N范围内取种效果较优。由于振动频率越大,蒜种易被振出取种勺,导致漏取率越高,振动频率越低,清种效果越差,导致多粒率越高;同时,振动作用力越大,蒜种受到振动越显著,多粒率越小。

为了进一步优化振动机构工作参数,进行了双因素试验,试验方案及结果见表3。从单一指标来看,单粒取种率最优水平为A2B2,多粒率为A3B3,漏取率为A1B1,考虑到实际生产中,多粒率较高时造成种子浪费,增加了经济成本,同时导致大蒜蒜头生长畸形,造成产品滞销,因此在保证单粒取种率的前提下,尽量降低多粒率,选择振动频率20 r/min、振动作用力15 N(A2B2)的参数组合,此时单粒取种率为93.50%,较未安装振动机构前提高2.36%;多粒率为2.30%,减小了6.03%;漏取率为4.20%。

表3 振动机构双因素试验水平表及结果Table 3 Dual factors test level and result of vibration mechanism

2.2 蒜种定向装置设计

2.2.1 蒜种定向装置结构设计

蒜种定向装置是大蒜播种机核心工作部件。该装置包括多级锥形料斗、传动齿轮、开闭控制气缸等,如图8a所示。各级料斗按照双排并列方式排列,料斗间采用方轴串接以保证开闭动作统一,每级料斗配有传动齿轮和开闭控制气缸,气缸活塞杆与主动齿轮相连,另一端固定在安装框架上,活塞杆伸缩驱动齿轮转动,完成料斗开闭动作。料斗由一对相对安装的半锥形壳体构成,壳体上部为半顶角为45°的圆锥曲面,下部尖锥半顶角为θi,由上至下依次减小,如图8b所示。

作业时,第一级料斗尖锥半顶角最大,底部呈碗状,蒜种落入第一级料斗后以鳞芽水平的姿态稳定,此时主要存在2种情况:1)鳞芽垂直于料斗对接线,则打开后蒜种利用料斗底部边缘对鳞芽的阻挡作用,使蒜根先开始下落;2)鳞芽平行于料斗对接线,由于蒜种重心靠下,料斗在打开过程中仅底部边缘对蒜种最宽处有支撑作用,从而蒜根首先落下。第二级料斗锥度适中,鳞芽调整为倾斜朝上姿态;第三级料斗锥度最小,鳞芽在倾斜朝上的基础上进一步调正,最终实现定向。

2.2.2 蒜种定向装置参数确定

影响蒜种鳞芽定向效果的工作参数主要包括料斗尖锥半顶角θi、料斗级数A、料斗纵向安装间距B、料斗打开间隔时间C。

为了明确料斗尖锥半顶角 θi对定向效果的影响,进行了单因素试验。采用单级锥形料斗,当取种勺内蒜种经导种槽落下后,统计连续 5次料斗打开后鳞芽朝向情况,如图9所示。

由试验结果可知,随着半顶角 θi增大,鳞芽朝上率和朝下率均逐渐减小,而鳞芽水平率逐渐增大。当半顶角小于30°时,鳞芽朝上率为68 %左右,鳞芽朝下率为30%左右;在30°~45°范围内时鳞芽朝上率大幅下降,同时鳞芽水平率迅速升高,这是由于半顶角逐渐增大时,料斗内壁对蒜种支撑作用逐渐减小,使蒜种鳞芽处于水平姿态;半顶角大于45°时鳞芽朝上率较低,鳞芽朝下率降至为0。

图8 蒜种定向装置示意图及定向原理Fig.8 Diagram of garlic seed directing device structure and garlic seed directing process

图9 料斗尖锥半顶角θi试验结果Fig.9 Testing results of hopper pointed cone half top angle θi

考虑到单级料斗定向效果不能满足播种要求。为了进一步提高蒜种定向效果,进行了多级料斗组合试验,根据单级料斗试验结果,半顶角 θi取值选择 30°~45°范围,按照逐级递减的顺序排列,设置料斗纵向安装间距为150 mm,料斗打开间隔时间为0.5 s,以鳞芽朝上率、水平率和朝下率为试验指标,统计料斗打开后10次鳞芽朝向情况,试验水平及结果如表4所示。

根据多级料斗试验结果,采用二级料斗时,蒜种鳞芽朝上率较单级料斗有所提高,这是因为在第一级料斗时蒜种若保证鳞芽水平姿态,则在第二级料斗中鳞芽朝上率较高,平均鳞芽朝上率为74.28 %,朝下率为13.86%,仍不能满足大蒜播种要求;采用三级料斗时,若相邻两级料斗半顶角差值增大,鳞芽朝下率较高,当半顶角取45°、40°、30°时鳞芽朝上率为 95.65%,鳞芽朝下率为3.77%,定向效果较好;采用四级料斗和五级料斗时鳞芽朝上率均在 95%左右,且重复角度组合对蒜种定向效果没有显著改善。考虑到级数越大,定向效率越低,综合料斗级数和尖锥半顶角对 3个指标的影响,最终选择三级锥形料斗,尖锥半顶角θi依次为45°、40°、30°。

表4 料斗级数A试验水平及结果Table 4 Test levels and results of stages of hopper A

料斗级数试验表明,当料斗纵向安装间距为150 mm时存在蒜种弹出料斗的现象,为了确定料斗纵向安装间距B和料斗打开间隔时间C最优参数组合,进行了双因素试验,试验方案如表5所示,试验结果如图10所示。

随着纵向间距 B增大,鳞芽朝上率先增大后减小,而随着料斗打开间隔时间C增大而增大,这是因为安装间距B越小,鳞芽不能完成调整过程,料斗间距B越大,蒜种下落速度越快,容易弹出料斗;由于间隔时间C越短,定向过程中蒜种姿态越不稳定,时间 C越长,蒜种定向装置作业效率越低,综合考虑播种机鳞芽定向效果、工作效率等因素,确定料斗纵向安装间距100 mm、料斗打开间隔时间 0.4 s的参数组合,此时鳞芽朝上率为94.44%,综合作业效果较优,满足大蒜播种要求。

表5 料斗纵向安装间距和料斗打开间隔时间双因素试验水平表Table 5 Dual factors test levels of longitudinal spacing of adjacent two stages hopper and time interval of hoppers opening

图10 料斗纵向安装间距与料斗打开间隔时间对鳞芽朝上率的影响Fig.10 Influence of longitudinal spacing between adjacent two stages hoppers and time interval of hoppers opening on seed scaly bud upward rate

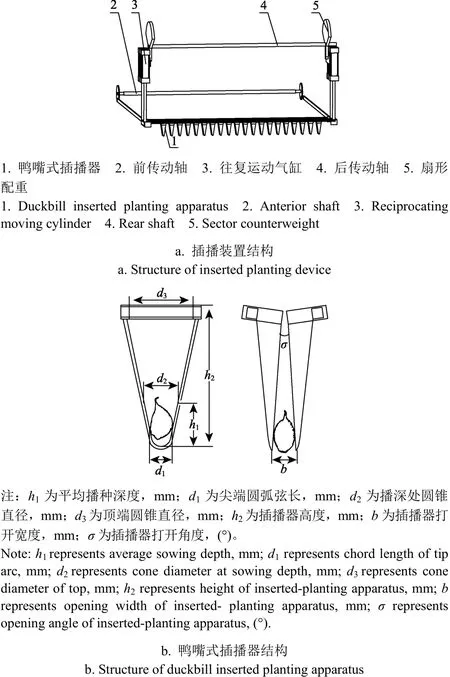

2.3 插播装置的设计

为了实现蒜种直立栽种设计了插播装置,采用鸭嘴式插播器,利用传动齿轮和开闭控制气缸完成开闭动作;通过往复升降机构实现向上承接蒜种和向下插播栽种 2个功能,由往复运动气缸、前传动轴、后传动轴和扇形配重构成,如图11a所示。

2.3.1 插播装置工作原理

作业时,随着播种机行进,往复升降机构带动插播器做竖直方向上往复运动。蒜种从第三级料斗落入插播器后,由于插播器限制了蒜种调整空间,使其在鳞芽朝上姿态的基础上进一步调正为直立姿态;插播器竖直插入土壤,打开后形成种穴,使蒜种刚好直立栽入土中;最后插播器上升并关闭,完成栽植。

2.3.2 鸭嘴式插播器结构参数设计

蒜种播种深度一般为 40~60 mm,以此作为鸭嘴式插播器的设计依据,平均播深定为 50 mm。为了保证蒜种鳞芽竖直朝上栽入种穴,设计种穴呈“U”形,同时有利于回土。为此,插播器尖端设计为圆弧形,与锥形面相比降低了工作阻力,外壁设计为圆锥形薄壳,如图11b所示。

为了保证蒜种根部稳定在种穴内,不发生偏移,根据蒜种外形尺寸,尖端圆弧直径d1取15 mm;为了使蒜种在插播器中保持直立,播深处圆锥直径 d2应略大于蒜种厚度,取25 mm。

根据蒜种自由落体试验结果,当蒜种初始姿态为鳞芽朝上时,下落距离在0~250 mm范围内,鳞芽朝向没有显著变化,超过250 mm后出现鳞芽倾斜的现象,为此,利用插播器圆锥形外壁控制蒜种运动过程中的鳞芽朝向。

图11 插播装置及鸭嘴式插播器结构Fig.11 Structure of inserted planting device and duckbill inserted planting apparatus

蒜种从第三级料斗开始下落的初速度为0,则最大下落距离(忽略空气阻力)为式(3)。

式中h0为第三级料斗下端与插播器顶端纵向间距,mm;h2为插播器高度,mm;t0为蒜种在插播器中运动时间,s;g为重力加速度,9.8 m/s2;h0为第三级料斗下端与插播器顶端纵向安装间距,mm。

为了避免蒜种在落入插播器前发生姿态变化的情况,在不妨碍第三级料斗工作的前提下,其下端与插播器顶端纵向间距h0取50 mm。h2取值应在50~200 mm范围内,根据式(3)计算得t0在0.14~0.23 s范围内,综合考虑实际工作中应尽量减小运动时间t0,插播器使用寿命,以及生产加工工艺等问题,最终h2取125 mm,t0为0.19 s。同时,为了避免蒜种在插播器内发生翻转,外壁圆锥最大直径应与蒜种长度基本一致,鉴于个别蒜种尺寸较大,因此圆锥直径d3取45 mm。

插播器打开角度σ可近似计算为式(4)。

式中 σ为插播器打开角度,(°);b为插播器打开宽度,mm。

当插播器打开后,蒜种应以直立姿态刚好通过开口,由于蒜种厚度大于宽度,插播器打开宽度 b应略大于厚度,当b取值范围为25~35 mm时,由式(4)计算得 σ为11.48°~16.10°。为了避免种穴内侧与种子存在较大间隙而造成鳞芽倾斜,σ取14°,b约为30 mm,即可保证蒜种能够直立落入种穴,满足设计要求。

2.4 气动控制系统设计

采用气动控制系统实现底盘、取种装置、蒜种定向装置和插播装置间精准配合[26-28]。气动控制系统硬件部分主要包括高压储气罐、换向电磁阀、触点、磁性开关,触点按照一定角度差安装在前传动轴上。电磁阀和气缸连接方式如图12所示。

图12 气动控制系统示意图Fig.12 Diagram of pneumatic control system

触点分别控制对应于各级料斗和鸭嘴式插播器的磁性开关工作状态,作业时,随着前传动轴转动,磁性开关触发,换向电磁阀内部线圈导通,高压空气由Min端迅速充入气缸,活塞带动活塞杆向外伸长,驱动传动齿轮转动,使料斗打开。随后触点离开磁性开关,电磁阀断电,高压空气由Nin端充入气缸,活塞杆向内运动,料斗关闭。

为了实现播种机行进速度、取种装置、蒜种定向装置和插播装置间密切配合,结合式(1),前传动轴与取种装置间传动比i1计算公式如式(5)。

式中n1为取种装置传动链轮转速,r/min;n2为前传动轴转速,r/min;α为触点安装角度差,(°);l为取种勺纵向安装间距,228 mm;D1为取种装置传动链轮齿顶圆直径,180 mm;t为料斗打开间隔时间,0.4 s;T为播种机工作周期,s。

为了便于气动开关装置安装,角度差 α 取 60°。由于蒜种定向装置和插播器上升和下降过程用时相同,二者下降过程中同时完成蒜种定向,共用时3t s,因此播种机工作周期T与料斗打开间隔时间t存在如式(6)关系。

将已知参数代入式(5)和(6),计算得传动比i1为2,播种机工作周期为2.4 s。

3 田间试验

试验地点为山东省济南市商河县玉皇庙镇农田。试验地长200 m,宽10 m,平作种植。选用兰陵大蒜,播种株距100 mm,行距100 mm,依据取种装置试验结果,该播种机作业速度取0.10 m/s,如图13。

图13 样机田间试验Fig.13 Prototype field test

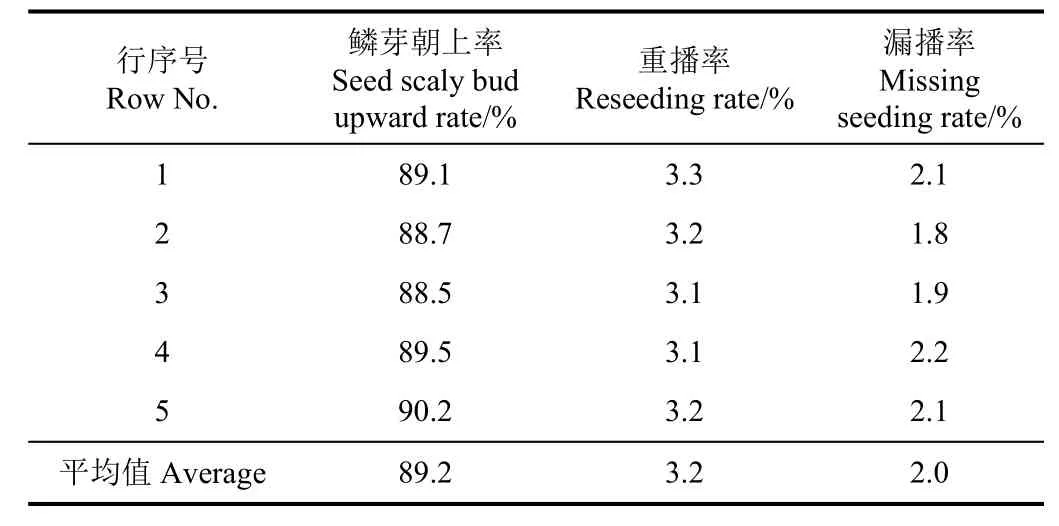

目前,中国还没有针对大蒜播种装备的技术标准,依据《单粒(精密)播种机技术条件》(JB/T 10293-2001)[29]、《单粒(精密)播种机试验方法》(GB/T 6973-2005)[30]以及农民实际播种需求,以地面垂直线为基准,蒜种鳞芽倾斜角小于30°视为朝上。测试长度为25 m,播种完成后随机选取5行,对鳞芽朝上率、重播率、漏播率3个指标进行测试。

样机田间试验结果如表 6所示,鳞芽朝上率为89.2%,重播率为3.2%,漏播率为2.0%,播种效果较好;工作时,播种机行进速度在0.08~0.10 m/s范围内,生产效率为500~650 m2/h,各项指标能够满足大蒜田间播种的一般种植要求。

表6 自动定向大蒜播种机田间试验结果Table 6 Field test result of automatic directing garlic planter

4 结 论

1)本文设计了一种自动定向大蒜播种机,主要包括底盘、种箱、取种装置、蒜种定向装置、插播装置和气动控制系统,解决了现有播种机难以满足大蒜“根下尖上、直立栽种”播种要求的问题。

2)该文设计了取种装置、蒜种定向装置和插播装置等关键部件,通过台架试验确定了各部件的最优结构和工作参数,结果表明,当播种机行进速度为0.10 m/s、振动机构十字轮转速为20 r/min、振动作用力为15 N时,取种装置单粒取种率为93.50%、多粒率为2.30%、漏取率为4.20%;蒜种定向装置三级锥形料斗的尖锥半顶角依次为 45°、40°、30°,当料斗纵向安装间距为 100 mm、料斗打开间隔时间为0.4 s时,蒜种鳞芽朝上率为94.44%。

3)样机田间试验结果表明,该播种机播种后蒜种鳞芽朝上率为89.2%,重播率为3.2%,漏播率为2.0%,播种机生产效率在500~650 m2/h范围内,满足大蒜播种农艺要求。

4)由田间试验情况知,取种装置工作时存在漏取现象,因此播种机作业时需人工进行补种,下一步将针对漏取检测及补种装置进行研究;蒜种定向装置结构参数仍需改进,针对鳞芽方向检测调正系统进行研究。

[1] 王盛威,彭华. 大蒜2016年市场形势及2017年市场预测[EB/OL]. (2017-1-22)[2018-1-19]. http://jiuban.moa.gov.cn/zwllm/jcyj/201701/t20170122_5461576.htm.

[2] 王盛威,熊露,韩书庆,等. 2016年中国大蒜市场形势分析及后市展望[J]. 农业展望,2016,12(11):4-6.

[3] 周福兵,宋瑛颖. 浅谈大蒜的种植及技术要求[J]. 农业开发与装备,2016(12):178.

[4] Duck K, Won K, Tea G, et al. Garlic upright-position and planting device: US 6619219 B2[P]. 2003-11-16.

[5] Труфляк Е В, Скоробогаченко И С, Сапрыкин В Ю.Ручная сеялка точно-ориентированного посева зубков чеснокаи луковиц[J]. Политематический сетевой электронный научный журнал Кубанского государственного аграрного университета, 2014, 104(10): 1-17.

[6] Xuan L I, Baotong D, Hua Y E. The research based on the 3-R principle of agro-circular economy model-the Erhai lake basin as an example[J]. Energy Procedia, 2011, 12(5):1399-1404.

[7] Gao C, Zhang H. Study on the direction identification and alignment of garlic scaly bud[C]// Advanced Materials Research. Trans Tech Publications, 2012: 220 -223.

[8] Zhang D Q, Wu Y J, Zhang C K. Vertical planting structure design for planter[C]// Applied Mechanics and Materials.Trans Tech Publications, 2014: 87-90.

[9] Jiraporn B, Hai S, Nobutaka I. Study of the mechanics of a 5 hp power tiller attached to a 10-row garlic planter[J].Agricultural Mechanization in Asia, 2010, 41(1): 40-44.

[10] Tarun K M, Varma M R. Modification and performance evaluation of garlic planter[J]. Agricultural Engineering Today, 2007, 31(2): 11-14.

[11] Brajesh N, Shrivastava A K, Rajesh K N, et al. Design,Development and Evaluation of Self Propelled Garlic(Allium Sativum L.) Clove Planter[D]. Jabalpur: College of Agricultural Engineering Jabalpur, 2010.

[12] Devesh K, Jitendra K, Kamal K. Studies and performance of a garlic planter in Uttar Pradesh[J]. International Journal of Agricultural Engineering, 2017, 10(1): 228-223.

[13] 刘云东,白玉成. 2ZDS-5型自走式大蒜栽植机[J]. 农业机械,2002(7):52.Liu Yundong, Bai Yucheng. Self-propelled 2ZDS-5 type garlic planter[J]. Farm Machinery, 2002(7): 52. (in Chinese with English abstract)

[14] 谢学虎,张永,刘召,等. 大蒜播种机种植机构的设计[J].农业工程学报,2015,31(1):34-39.Xie Xuehu, Zhang Yong, Liu Zhao, et al. Design of planting mechanism for garlic planter[J]. Transactions of the Chinese Society of Agricultural Engineerng (Transactions of the CSAE), 2015, 31(1): 34-39. (in Chinese with English abstract)

[15] 荐世春,赵峰,李青,等. 大蒜播种机蒜瓣自动定向控制装置的试验研究[J]. 农业装备与车辆工程,2009,(10):28-37.

[16] 包建领,刘辉,时元鹏. 一种基于液压传动的履带式大蒜播种机: ZL 201510890445.6[P]. 2016-03-16.

[17] 崔荣江. 一种实现定向栽种的大蒜栽种杯及一种大蒜栽种机: ZL 201610673469.0[P]. 2016-11-09.

[18] 耿爱军,张兆磊,宋占华, 等. 蒜种盒机械投放过程运动学分析与参数优化试验[J]. 农业工程学报,2016,32(5):29-35.Geng Aijun, Zhang Zhaolei, Song Zhanhua, et al. Kinematic analysis and parameter optimized experiment of garlic box delivery process[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016,32 (5): 29-35. (in Chinese with English abstract)

[19] 张兆磊,耿爱军,李汝莘,等. 蒜种振动排序装置设计与试验[J]. 农机化研究,2015,37(8):138-142.Zhang Zhaolei, Geng Aijun, Li Rushen, et al. Design and test of the garlic seed sequencing vibration machine[J]. Journal of Agricultural Mechanization Research, 2015, 37(8): 138-142.(in Chinese with English abstract)

[20] 赵克利. 底盘结构与设计[M]. 北京:化学工业出版社,2007.

[21] 康拉德·赖夫. 柴油机管理系统:系统、部件、控制和调节[M]. 北京:机械工业出版社,2016.

[22] 崔荣江,荐世春,杨继鲁,等. 勺链式大蒜取种器的优化设计与试验[J]. 农机化研究,2017,39(2):99-102.Cui Rongjiang, Jian Shichun, Yang Jilu, et al. Optimization design and test of take garlic spoon[J]. Journal of Agricultural Mechanization Research, 2017, 39(2): 99-102. (in Chinese with English abstract)

[23] 史书强. 链勺式马铃薯播种机振动排种装置: ZL 201220705417.4[P]. 2013-06-05.

[24] 孙伟,王关平,吴建民. 链勺式马铃薯排种器漏播检测与补种系统的设计与试验[J]. 农业工程学报,2016,32(11):8-15.Sun Wei, Wang Guanping, Wu Jianmin. Design and experiment on loss sowing testing and compensation system of spoon-chain potato metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(11): 8-15. (in Chinese with English abstract)

[25] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:机械工业出版社,1988.

[26] Mohammad R B, Desa A. Determining physical and aerodynamic properties of garlic to design and develop of a pneumatic garlic clove metering system[J]. Agricultural Engineering International: CIGR Journal, 2015, 17(1): 59-67.

[27] 林文坡. 气动传动及控制[M]. 西安:西安交通大学出版社,1992.

[28] 徐炳辉. 气动手册[M]. 上海:上海科学技术出版社,2005.

[29] 中国国家标准化管理委员会. 单粒(精密)播种机试验方法: GB/T 6973-2005[S]. 北京:中国标准出版社,2005:10.

[30] 中国工业机械联合会. 单粒 (精密)播种机技术条件: JB/T 10293-2001[S]. 北京:机械科学研究院,2001:06.