钟形壳感应淬火裂纹的产生及其防止措施

2018-06-20陈富全

■ 陈富全

等速万向节是汽车传递转矩到轮胎的重要部件,由变速轴端的滑动万向节、轮胎端的固定万向节及中间的传动轴构成。

感应淬火件主要是钟形壳,其淬火的部位是花键杆部及内球道,材质为55钢。

图1 501型钟形壳

图2 507型钟形壳

图3 501型钟形壳淬火工艺图样

1. 钟形壳感应淬火

內腔淬火电源频率采用8kHz。电源功率选250kW加热内腔球道时,外表面有辅助喷液器进行冷却。

杆部淬火电源频率采用12kHz,电源功率选160kW。

硬化层范围:六槽淬火起始位置为0~5mm;花键端淬火起始位置为距端头7.5~11mm。

内腔感应淬火:设备采用VC-100,感应器是双圈一次加热感应器,PAG淬火冷却介质浓度10%、温度14℃。工件有两种型号:501型 、507型,两种零件内腔尺寸相同,501型壁薄一些,实物如图1、图2所示。工艺图样分别如图3、图4所示,淬火工艺参数分别如表1、表2所示。

图3、图4中,技术要求C1处(距端口6mm)表面硬度58~62HRC(淬火后59~64HRC),有效淬硬层深度(550HV1)1.0~2.6mm;C2处(距口部17mm)表面硬度58~62HRC(淬火后59~64HRC),有效淬硬层深度(550HV1)1.5~3.0mm;C3处(距口部30mm)表面硬度58~62HRC(淬火后59~64HRC),有效淬硬层深度(550HV1)1.0~2.6mm;A1(花键根部)、A2、A3、A4(花键根部)处表面硬度58~62HRC(淬火后59~64HRC);A1、A2、A4处有效淬硬层深度(550HV1)2.5~5.0mm;A3处有效淬硬层深度(550HV1)1.5~4.0mm。

两种型号钟形壳的金相组织3~6级(执行JB/T 9204—2008),淬火后表面无裂纹、烧伤、锈蚀。

回火工艺为(160±10)℃×3.0~3.5h。

2. 检验过程

按以上工艺生产501型钟形壳共2750件,发现有1750件口部出现裂纹,其中口部纵向裂纹有1215件、口部横向裂纹有535件,裂纹形态如图5、图6所示。

检查发现,裂纹主要集中在钟形壳口部,一种是纵向裂纹沿沟道端部向下,长3~6mm、深度2mm以下,另一种是横向裂纹,长度4~8mm、深度2mm以下。杆部台阶处存在圆周裂纹,如图7所示。裂纹件实测数据如表3所示。

检验结论如下:

图4 507型钟形壳淬火工艺图样

图5 口部纵向裂纹形态

图6 口部横向裂纹形态

表1 钟形壳501感应淬火工艺参数

表2 钟形壳507感应淬火工艺参数

(1)裂纹处组织具有过热倾向,该处淬火起始位置允许端头处有5mm的非淬火区,而裂纹零件非淬火区为零,一直淬到端头,端面硬化层达到了2.74mm,从而引起了端面淬火裂纹,因此端头保留未淬火区可以从根本上避免发生钟形壳六槽端面裂纹。

(2)从杆部内圆与六槽淬火组织看,多处位置的组织出现了过热,形成了粗大的马氏体组织,导致零件性能急剧恶化,极易在淬火时发生开裂。

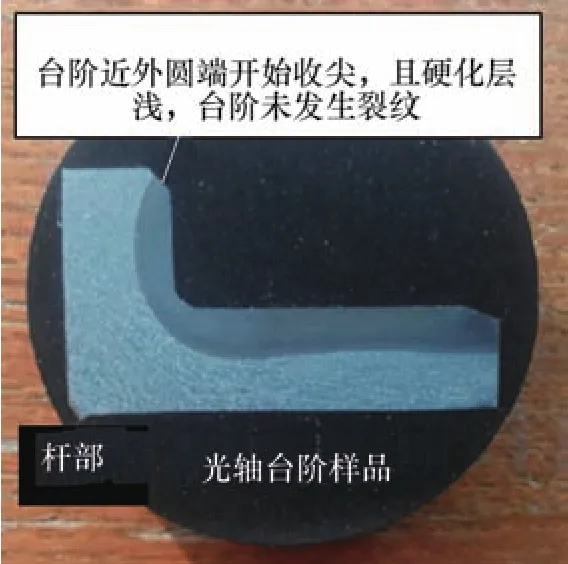

(3)从台阶无裂纹的501与有裂纹的507型钟形壳硬化层分布(见图11、图12)形状对比可以看出,合理地设计感应器与工件位置关系,形成合理的硬化曲线,可以有效地避免裂纹的产生,提高感应淬火的质量水平。

根据以上检验结果,我们针对501型钟形壳的内腔裂纹制订了试验方案:由于口部端面淬硬层深度>3mm,因此减少口部淬硬层深度是关键,试验方案是在其他参数不变的情况下,向下移动感应器,移动距离分别是1mm、2mm、3mm,各做2件,口部没有发现裂纹,但移动至4mm时,靠近底部球道出现了裂纹。

内球道检查结果如图13~图16所示。

图13为有裂纹的切样淬硬层形态,口部淬硬层深度达3.1mm,最易产生裂纹。

图14是感应器向下移动1mm时的淬硬层形态,口部有较尖的淬硬层,裂纹倾向明显减少。

图15是感应器向下移动2mm时的淬硬层形态,口部有1mm的未淬硬区,这时口部不会产生裂纹。

图16是感应器向下移动3mm时的淬硬层形态,口部有5mm的未淬硬区,这时口部6mm处监测点淬硬层深度不够。

图7 台阶处圆周裂纹

图8 内圆尖角处组织(400×)

图9 杆部台阶处组织(400×)

图10 端面裂纹组织(400×)

图11 501型台阶处硬化层

表3 裂纹件实测数据

图12 507型台阶处硬化层

图13 感应器未移动

图14 感应器下移1mm时

图15 感应器下移2mm时

图16 感应器下移3mm时

生产试验中,感应器移动2mm时各项指标合格。但继续做40件,发现有两件口部下边产生裂纹,检查淬火冷却介质温度为12℃、浓度6%,将淬火冷却介质温度调到22℃、浓度10%,检验合格后连续生产2400件,再无任何裂纹。

根据对501型钟形壳的试验结果,我们又针对507型钟形壳台阶处呈圆弧状裂纹制订了如下试验方案。

我们知道,感应加热距离与加热能量呈平方关系,因此调整感应器与台阶断面的距离可以改变台阶处的淬硬层深度,移动距离分别是0.2mm、0.4mm、0.6mm、0.8mm,分别做2件。切样检查表面硬度和淬硬层深度,移动距离0.2mm时仍有一件开裂;移动0.4mm时无裂纹,各项指标均合格,靠近边界金相组织3级;移动0.6mm时无裂纹,各项指标均合格。A3处淬硬层深度2.0mm,台阶处表面硬度61HRC,金相组织5级,各项指标处于安全范围;移动0.8mm时无裂纹,各项指标均合格,A3处淬硬层深1.53mm,处于要求边界。

按移动0.6mm的方案连续生产2400件,均无裂纹,试验成功。

3. 结语

感应淬火裂纹主要与加热温度、淬硬层深及冷却速度有关。合理的加热温度使金相组织尽量靠近合格(3~6级)的中间段(4~5级),淬硬层深在满足要求的条件下尽量取下限。淬火冷却介质必须严格控制浓度、温度,在硬度满足技术要求的情况下尽量降低冷却速度,即提高淬火冷却介质的温度、浓度。另外,防止裂纹的常规措施也要加强,如完善倒角、去毛刺工艺等。