螺栓失效分析

2018-06-20史可庆刘永超

■ 史可庆,刘 哲,刘永超

2017年5月接到某公司邀请,分析解决该公司设备失效问题。到厂后对于此失效设备进行了初步调查取证:此失效件为齿轮上的固定螺栓,螺栓头部与本体断开失效。沟通得知本产品的相关信息,螺栓为购买的轧制半成品,材质为20MnTiB。自行热处理后使用,工艺为:860℃保温后淬火,然后420℃回火。成品硬度为33~40HRC,抗拉强度Rm≥1030MPa,淬火后心部90%以上为马氏体。调取热处理操作记录和监控,排除工艺执行问题引发失效的可能性。

1. 宏观分析

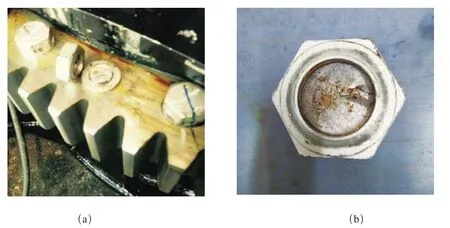

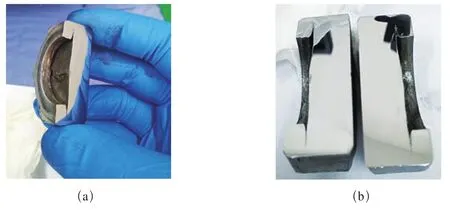

失效螺栓为在齿轮上的固定螺栓,螺栓头部与本体断开失效,头部内端面有明显的撕裂失效形貌,且有明显贝纹线。该螺栓外表面是经过涂层处理的,有银色涂层存在,如图1所示。

2. 理化分析

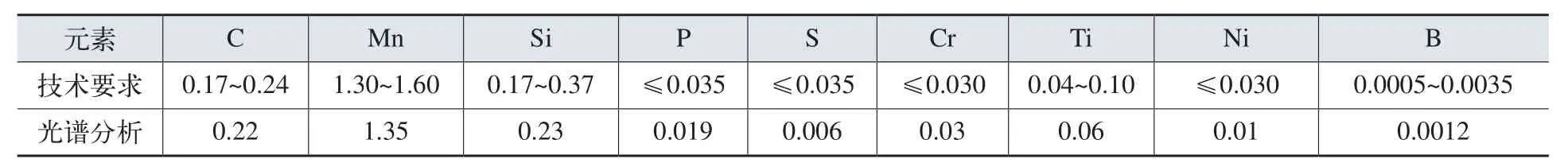

(1)光谱分析 将螺栓头部外端面用铣床铣掉表层涂层,进行光谱分析和硬度测试如图2所示,结果如表1、表2所示。

图1 失效螺栓宏观形貌

表1 外表面化学成分分析(质量分数) (%)

根据表1的结果分析,成分符合20MnTiB的要求,且无明显的成分偏析状况。

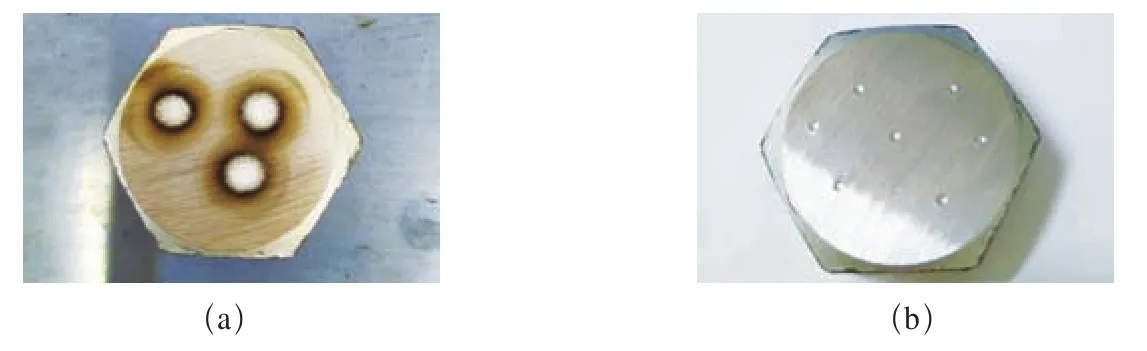

(2)硬度检验 将螺栓头部沿着中心轴线锯切为两半,磨制试样,然后在内端面进行硬度检验如图3所示。

分析结果如表2所示。根据表2的结果分析内外表面硬度均符合32~39HRC要求,根据DIN50150标准推算强度也符合Rm≥1040MPa的要求。

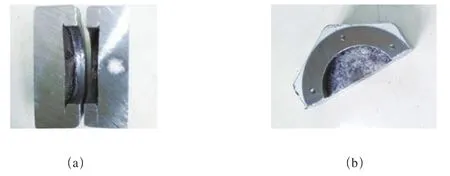

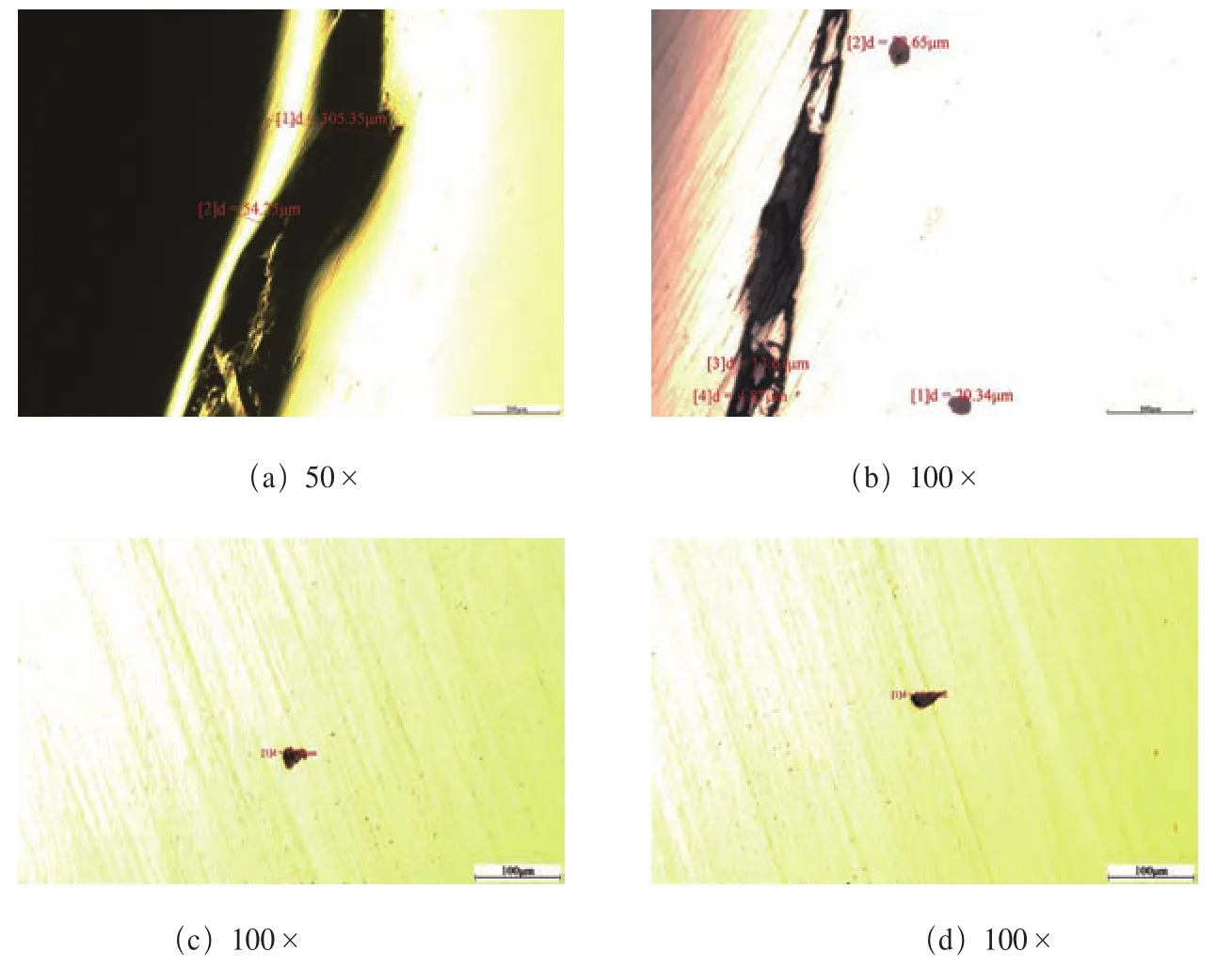

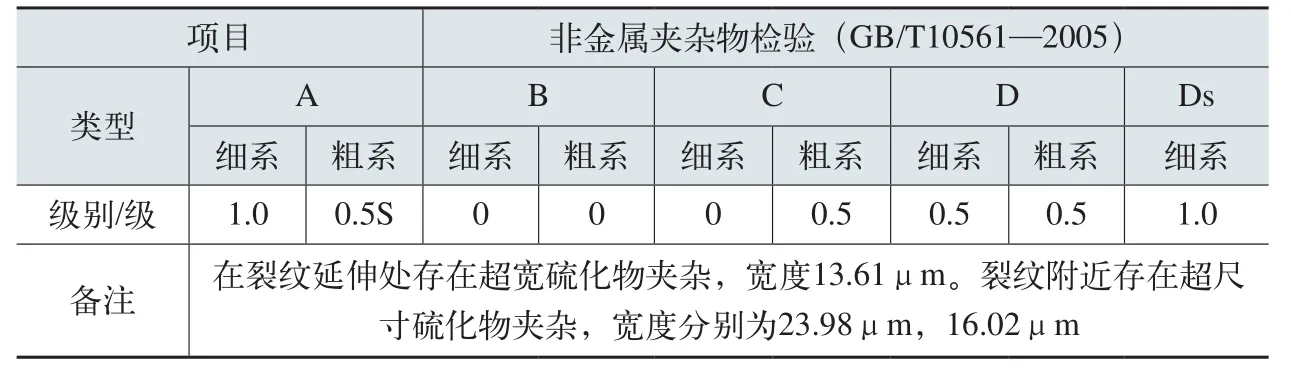

(3)金相检验 将剖切面进行磨制抛光,进行金相分析,在剖切面一侧发现靠近内端面有一处裂纹,裂纹方向与内端面平行,裂纹距内端面最大距离305.35μm,距内端面最小距离54.25μm。并且在裂纹扩展方向处存在超宽的硫化物夹杂,在裂纹附近也存在超尺寸硫化物夹杂,结果如图4、图5所示。对剖切面根据标准GB/T10561—2005进行夹杂物评级,结果如表3所示。

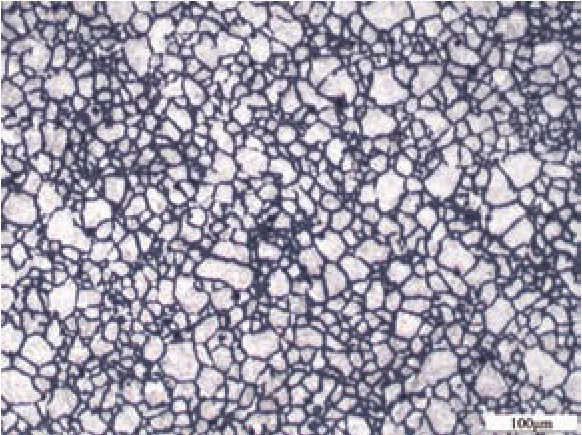

将抛光面用4%硝酸酒精腐蚀后观察并拍摄其金相组织,可以看出:内端面附近和外端面附近金相组织无脱碳现象,靠近裂纹处的金相组织存在严重脱碳现象(白亮区域),结果如图6所示;根据GB/T6394—2002标准中氧化法处理试样,比较法评判晶粒度级别,级别为7.5级,结果如图7所示。根据图6、图7所示,剖切面金相组织均为回火屈氏体,符合淬火+中温回火工艺,满足90%淬火马氏体要求,但裂纹附近存在明显的脱碳现象,表征该位置处在淬火前存在缺陷,使得淬火加热过程中该位置存在氧化脱碳状况。

图2 外表面分析测试

图3 剖切后分析测试

图4 剖切面抛光后宏观形貌

图5 剖切面抛光后微观照片

表2 硬度检测结果 (HRC)

3. 分析与讨论

(1)硫具有热脆性。硫在固态铁中溶解度极小,它能与铁形成低熔点(1190℃)的FeS。FeS+Fe共晶体的熔点更低(989℃)。这种低熔点的共晶体一般以离异共晶形式分布在晶界上。钢进行热加工(锻造、轧制)时,加热温度常在1000℃以上,这时晶界上的FeS+Fe共晶熔化,导致热加工时钢的开裂。在裂纹扩展方向处存在超宽的硫化物夹杂,且在裂纹附近也存在超尺寸硫化物夹杂,因此判断硫化物夹杂是诱发裂纹扩展的重要因素。

(2)断裂韧度表征金属材料抵抗裂纹失稳扩展的能力。裂纹尖端足够大的范围内应力达到了材料的断裂强度,裂纹便失稳扩展而导致材料断裂,这个临界或失稳状态的K1值,称为断裂韧度。钢中非金属夹杂物在裂纹尖端的应力场中,若本身脆裂或在相界面开裂而形成微孔,微孔和主裂纹连接使裂纹扩展,从而使K1值降低。

(3)硫的有害影响主要取决于MnS的数量、延伸程度和分布状况。Baker等通过测定含硫易削钢中硫化物的塑性,得出了不同轧制温度和硫化物相对塑性的关系。Ⅰ、Ⅲ两类MnS的相对塑性都随着轧制温度的下降而增高,Ⅰ类MnS在热轧中的变形比基体小,最大相对塑性为0.64,对应的温度为900℃,Ⅲ类MnS的变形最大,在800℃其相对塑性为1.0,Ⅱ类MnS的相对塑性也随轧制温度的降低而增加,其塑性介于Ⅰ类和Ⅲ类之间。Sims等将硫化物夹杂分为三类,典型沸腾钢中是Ⅰ类硫化物,镇静钢中常见的是Ⅱ类硫化物。钢中不希望有第Ⅱ类MnS夹杂。轧制后的MnS形状分为条形、纺锤形、椭球形。

(4)钢中夹杂物属于与基体结合较弱的脆性相,加之最大应力往往集中在夹杂物与钢基体界面上,少量的应变便会使夹杂物与钢基体界面形成孔洞。塑性较好而与基体结合较弱的硫化物在应力作用下会较早地在硫化物与基体间的界面处开裂,形成分离裂纹。裂纹先以与应力轴呈一定角度扩展到组织偏析带内,然后沿偏析带扩展。

图7 剖切面晶粒度照片(7.5级)

表3 剖切面夹杂物分析结果

4. 结论与建议

(1)靠近内端面的该处裂纹在淬火前时段产生,并在淬火后和使用过程中产生裂纹扩展和瞬断情况。

(2)螺栓失效的直接原因为近内表面处存在缺陷,热处理过程中缺陷加剧,形成裂纹,导致螺栓短期服役时间内产生疲劳断裂。

(3)超尺寸的硫化物夹杂使得工件在热成形时极易产生微孔或裂纹,使得裂纹在硫化物附近形成,此为主要原因之一。

(4)工件经过淬火后加剧裂纹的扩展,使得断裂韧度加剧降低,大大降低螺栓服役时间,此为失效的重要原因之一。

(5)在执行热处理工艺前,对待处理工件进行MT或UT检测,确保工件满足淬火处理的条件。

[1] 刘克俭,王祖宽,杨桂荣.钢中硫化物夹杂的产生及其形态控制[J].河北理工学院学报,2001,23(1):21-23.

[2] 陈学群,孔小东,杨思诚.硫化物夹杂对低碳钢孔蚀扩展的影响[J].中国腐蚀与防护学报,2000,20(2):65-72.

[3] 常开地,赵焕春,张慧峰,等.含硫非调质钢轧后硫化物夹杂形貌的观察[J].金属热处理,2006,31(9):60-64.

[4] 马惠霞,李文竹,黄磊,等.轴承钢中硫化物夹杂疲劳裂纹的微观分析[C].全国冶金物理测试信息网建网30周年学术论文集,2011:134-136.