51CrV4钢链板等温淬火断裂失效分析

2018-06-20代玉杰赵卫萍刘德鹏

■ 代玉杰,赵卫萍,刘德鹏,王 魁

近年来,在汽车发动机、摩托车发动机和叉车发动机以及其他高速传动系统中,对各种形式的齿形链的性能要求越来越高,欧美等发达国家已提出了与发动机同寿命的设计理念。因此,为提高齿形链的使用寿命,选用链板材质为51CrV4 钢。51CrV4钢为中碳合金弹簧钢,其化学成分等同于国产50CrVA钢,其材料的稳定性优于国产50CrVA钢,具有高的弹性极限和屈强比、高的疲劳极限和足够的塑性,热处理工艺性好。经连续式网带炉等温淬火处理,可获得力学性能较好的下贝氏体组织,用于高速、重载和交变载荷下的齿形链。但在装配过程中发现一些断裂链板,为找到链板断裂的原因,采用直读光谱仪、金相显微镜和维氏硬度计等手段对断裂链板进行分析。

图1 断裂链板批次所用带钢的金相组织

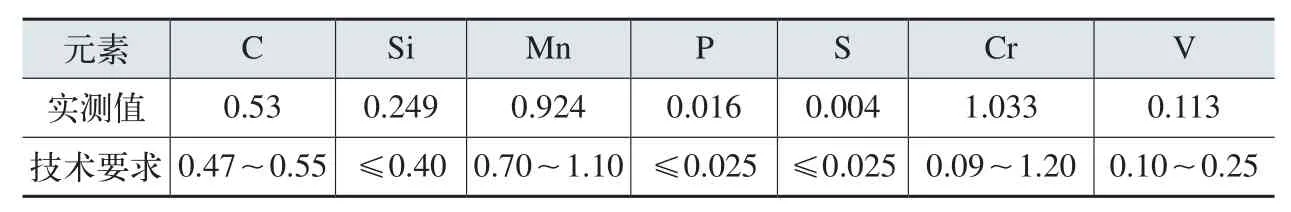

表1 断裂链板批次所用带钢的化学成分检验结果(质量分数)(%)

1. 原材料的复检

由于齿形链在起动频繁/承受较大交变载荷的工况下工作,因此对冷轧带钢的组织和化学成分的要求严格。对断裂链板批次所用的带钢进行复检,经直读光谱仪分析,其化学成分如表1所示。结果表明其化学成分符合EN10132-4:2000标准中51CrV4钢化学成分技术要求。

沿带钢轧制方向和垂直于轧制方向截取试样,镶嵌磨制抛光后夹杂物级别分析。按GB/T10561—2005标准进行夹杂物评定,各类非金属夹杂物最大等级不超过1.5级。将制好的金相试样用4%硝酸酒精溶液腐蚀后,按照GB/T13299—1991标准进行带状组织评级,带状组织不大于1级,无脱碳现象。按照JB/T5074—2007标准,进行球化组织评定,金相组织如图1所示。结果表明其球化等级为6级,组织为均匀分布的球化体+铁素体。由此得知,带钢符合技术标准的要求。

2. 断口宏观分析

外观检查断裂链板,可见断口平齐而光亮,没有明显的塑性变形,为脆性断口。

3. 金相组织检测

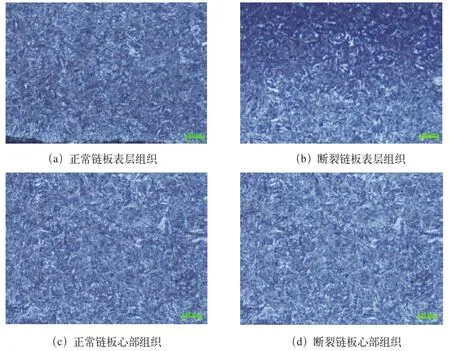

采用双盘式研磨机和金相显微镜对正常链板与断裂链板沿厚度方向从表层向中心进行金相组织观察。正常链板与断裂链板金相试样经4%硝酸酒精溶液腐蚀后,在显微镜下观察,金相检验结果如图2所示。

由图2可知,正常链板表层组织与心部组织均为下贝氏体+回火马氏体+少量弥散分布的碳化物,无明显增碳和脱碳现象。而断裂链板的心部组织正常,碳化物分布较为均匀,但其表层组织中碳化物较多,且分布较为集中。由此可知,断裂链板表面有增碳现象,增碳层厚度约0.02mm。由于带钢中Cr含量高,因此碳化物的形成敏感性较高,当等温网带炉内的碳势发生较大波动时,链板表面增碳,加之碳化物聚集并局部剥落,导致裂纹在应力集中的表面台阶处萌生和扩展,使得下贝氏体的优良强韧性未能充分发挥,加速了裂纹的扩展,使得链板发生脆性断裂。

图2 链板表层组织与心部组织

表2 正常链板硬度梯度检测结果

表3 断裂链板硬度梯度检测结果

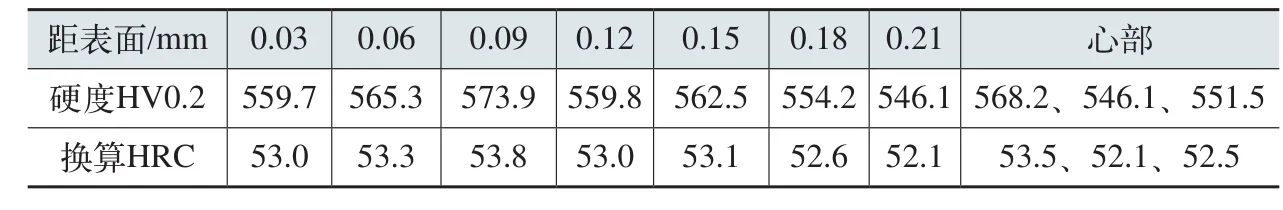

4. 硬度检测

依据GB/T4340.1—2012《金属材料维氏硬度试验第1部分:试验方法》对链板厚度方向进行硬度梯度检测,如表2、表3所示。

51CrV4等温链板要求淬火、回火后硬度为50~54HRC,通过对正常链板与断裂链板进行硬度梯度分析对比发现,正常链板的硬度值在技术要求的下限,而断裂链板的硬度值偏技术要求的上限。结合韧性检验工装检测,发现断裂链板的韧性差,弯曲大于30°时,有裂纹出现。

5. 结语

断裂链板所用原材料的组织和化学成分符合技术要求,其断裂形式为脆性断裂,主要原因是由于等温淬火时链板表面增碳,加之碳化物聚集并局部剥落,导致裂纹在应力集中的表面台阶处萌生和扩展,使得下贝氏体的优良强韧性未能充分发挥,加速了裂纹的扩展,使得链板发生脆性断裂。

[1] 孟繁忠,叶斌.链传动技术手册[M].北京:机械工业出版社,2016.

[2] 付振明,金玉谟,孟繁忠.50CrVA钢齿形链链板的热处理工艺试验[J].金属热处理,2016,36(6):120-122.

[3] EN10132-4:2000 冷轧窄钢带材 第4部分 弹簧钢和其他用途钢[S].

[4] 中国人民共和国标准化管理委员会.GB/T10561—2005 钢中非金属夹杂物含量的测定标准评级图显微检验法[S].北京:中国标准出版社,2005.

[5] 国家技术监督局.GB/T13299—1991 钢的显微组织评定方法[S].北京:中国标准出版社,1991.

[6] 中国人民共和国标准化管理委员会.JB/T5074—2007低中碳钢球化体评级[S].北京:中国标准出版社,2007.

[7] 李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006.

[8] 全国钢标准化技术委员会.GB/T4340.1—2012 金属材料维氏硬度试验第1部分:试验方法[S].北京:中国标准出版社,2013.