PLC在液压实验装置控制系统中的应用

2018-06-20陈建华

陈建华

(湖北交通职业技术学院,湖北武汉430079)

1 引言

可编程序控制器(PLC)广泛应用于液压系统控制与监控方面,现有的液压实验设备主要是是在传统液压实验台基础上增加PLC控制设备和控制功能,在实验台上不仅能够完成液压回路的组装,掌握液压系统原理,分析液压系统性能,还能熟悉PLC可编程序的控制功能、控制原理及编程技巧,并进行实验验证[1]。

2 液压实验装置的组成及控制原理

液压实验装置主要由液压实验台与电气控制系统组成。

液压实验台主要有2个油泵、各种液压控制阀、油管、蓄能器和三通接头等组成。2个油泵分别为1个定量泵和1个变量泵,各配有1台电动机,实验台油路连接采用快速接头,搭建不同的液压回路[2]。

电气控制系统是用上位机实现对液压系统的控制,主要是控制液压缸完成基本的动作。控制系统的总体结构是:上位机用力控组态软件作为人机界面,实现各种控制的可视化,下位机用PLC实现电磁换向阀、变频器的控制,利用组态软件对PLC的监控实现系统和实时控制[3]。

PLC是电气控制的核心元件,主要由操作者将控制系统所对应的程序编写调试完成后,通过编程器将程序写入PLC存储器中,同时将所用到的输入元件及输出元件连接到PLC的输入输出端。

3 液压回路控制原理

3.1 液压回路图

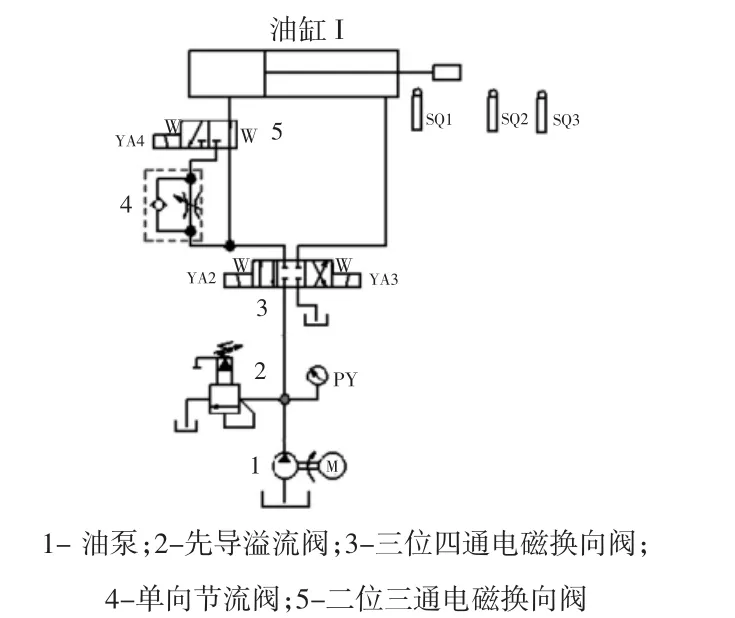

液压实验台根据工作需要可以搭接不同的回路,实现不同运动和控制,下面以液压系统速度换接回路为例进行说明,速度换接回路的作用是使执行元件在一个工作循环中从一种速度切换到另一种速度。该回路通过二位三通换向阀与节流阀的串接,实现油缸的速度及方向的转换。如图1所示。

图1 液压系统速度换接回路

3.2 液压回路动作分析

按下启动按纽,将定量油泵启动,在控制面板上将手动/自动开关转到自动位置,在上位机可视化界面上点击电磁换向阀得电按纽SB0,YA2得电。其工作循环如下:

3.2.1 活塞杆快进:YA2 得电,YA3、YA4 失电,三位四通电磁换向阀左位和二位三通阀右位工作,压力油经过电磁换向阀进入油缸无杆腔,活塞杆右行,活塞杆运行速度较快;

3.2.2 活塞杆工进:当活塞杆头部到达接近开关SQ2时,YA4得电,二位三通阀左位工作,此时压力油通过节流阀进入油缸无杆腔,调节节流阀的开口,活塞杆就可以得到一个相对较慢的工作速度;

3.2.3 运动延时:当活塞杆头部到达接近开关SQ3时,YA2、YA3、YA4失电,活塞杆停止运行,时间继电器工作,延时3S;

3.2.4 活塞杆快退:延时时间到后,YA3得电,YA2失电,三位四通电磁换向阀右位和二位三通阀右位工作,活塞杆快速返回;

当活塞杆头部到达接近开关SQ1时,YA2得电,YA3、YA4失电,油缸进行下一个循环运动。液压回路元件动作顺序见表1。

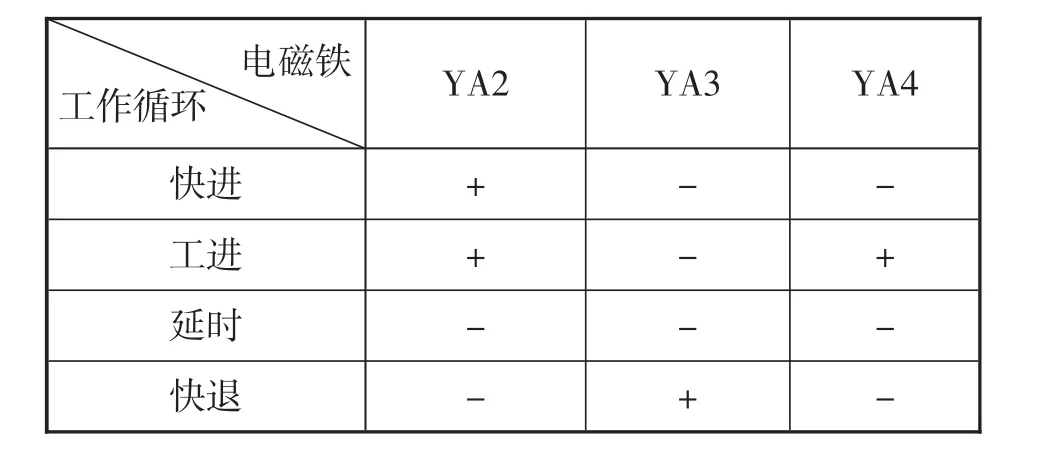

表1 电磁铁动作顺序表

注:“+”表示得电,“-”表示失电

4 PLC控制液压实验台功能的实现

4.1 PLC 的控制原理

PLC是一种可编程的控制器,结合液压速度换接回路原理,PLC通过编制相关的程序,把指令信号作为PLC的输入,PLC输出的控制信号则驱动实验台上各个电磁阀的电磁铁动作,进而控制液压系统油路的流动方向,从而使实验台处于不同的工作状态,达到控制系统的目的[4]。

用PLC进行控制不但可以轻易地实现相关动作,还可以对设备中机械装置、电路等相关硬件作适当调整,通过不同程序实现不同的动作组合。

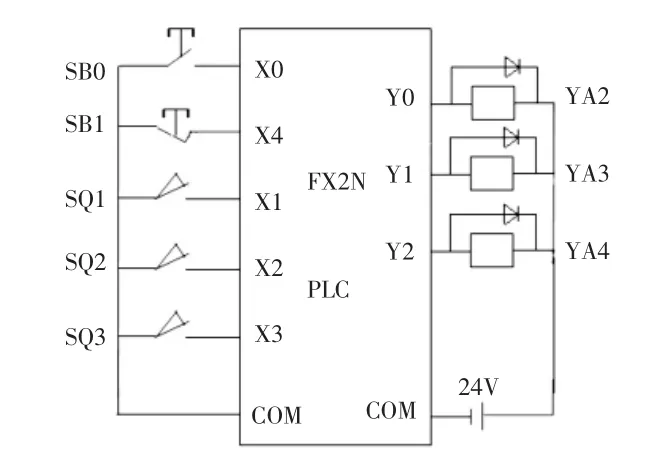

由于速度换接控制回路有固定的顺序动作,故采用顺序功能图(SFC)方法编写,也可以采用其他方法编程,液压回路控制输入输出I/O分配表如表2所示,PLC、电磁阀、电源及按钮的接线图如图2所示[5-6]。

表2 I/O地址分配表

图2 PLC I/O接点配置图

4.2 速度换接回路顺序功能图

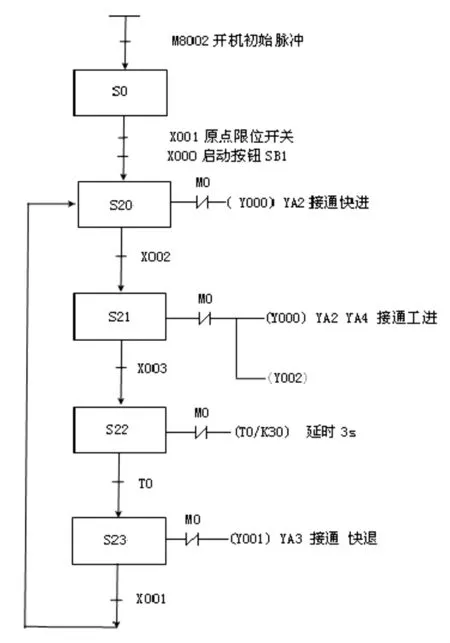

通过分析速度换接回路的工作特点,编写回路控制的顺序功能图,其中M0为自锁电路记忆停止信号,如图3所示,顺序功能图如图 4 所示[7]。

图3 记忆停止信号

图4 速度换接回路和顺序功能图

4.3 PLC 控制程序编写

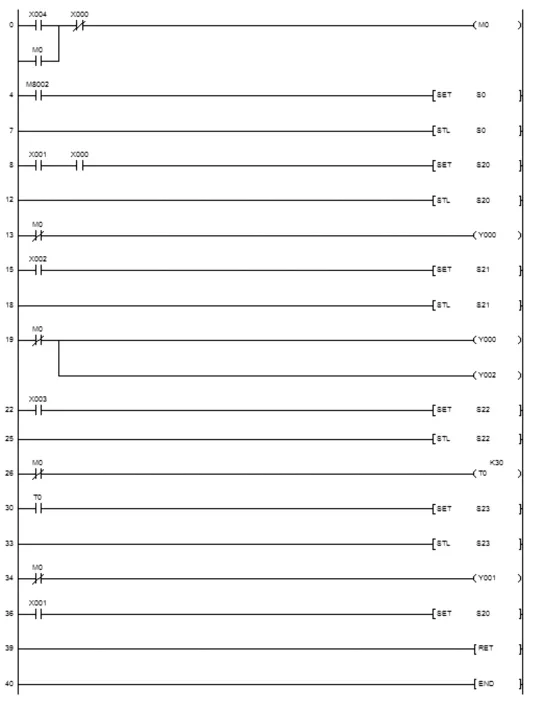

根据换接回路特点和顺序功能图,在GX-Works2三菱软件中编写程序,进行转换和模拟运行,然后将程序传送到PLC,搭接好液压回路,进行验证。换接回路控制梯形图如图5所示。

图5 速度换接回路梯形图

5 结束语

采用PLC对液压实验台进行控制,不仅克服了传统继电器控制系统的可靠性差、响应时间慢等缺点,提高了系统运行的精度;而且简化了控制线路,增强了控制系统的功能,特别是改变工艺路线时,只需改变控制程序,系统元件不需重新安装,提高了系统工作的灵活性,降低了系统运行的故障率;同时结合液压回路的控制运行有利于提高液压和PLC控制技术,有利于对实验结果进行验证分析。