新疆乌苏市巴音沟煤层气勘探井护壁堵漏技术

2018-06-20赵廷忠尼亮亮

陈 磊, 赵廷忠, 夏 荣, 尼亮亮

(新疆地质矿产开发局第七地质大队,新疆 乌苏 833000)

1 工程概况

2016年5月新疆国土资源厅通过了我单位中央返还两权价款资金煤层气委托项目“新疆乌苏市巴音沟矿区煤层气资源预查”的立项申请,并委托负责组织具体实施。项目钻探实物工作量:煤层气探井2口1600 m,煤层气参数井1口1000 m。设计均为直井,并在钻井时要求进行地球物理测井和试井。

1.1 地质条件

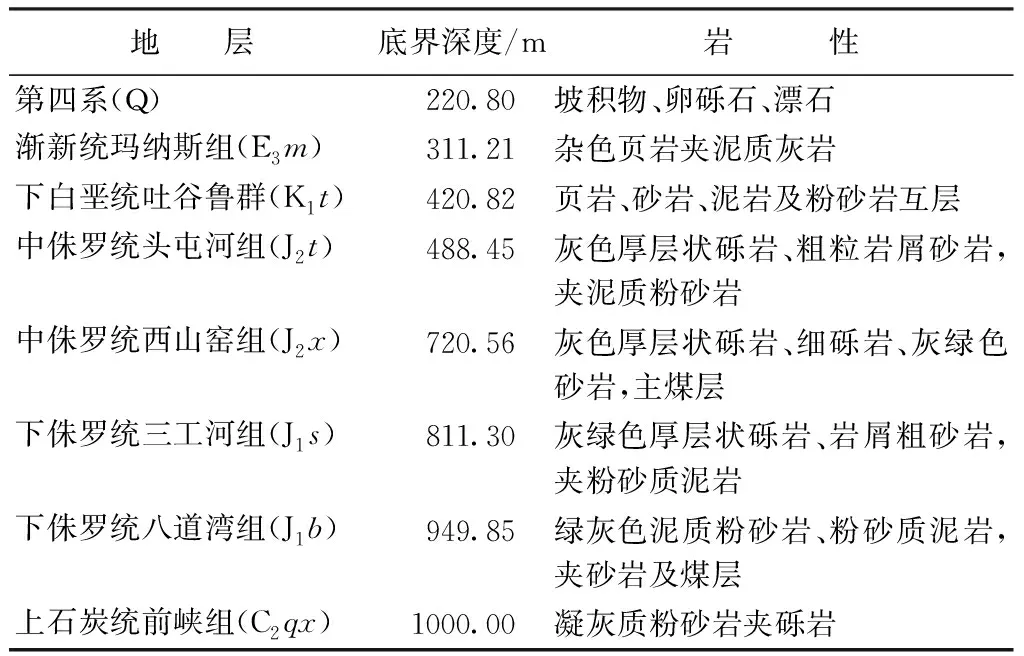

工区西侧除出露少量古生界地层外,广泛出露中生界地层,局部缓坡地带和开阔的沟谷中被第四系覆盖。新疆乌苏市巴音沟煤层气钻井实际揭露地层情况(以钻井ZKN903井为例)见表1。

1.2 构造情况

矿区区域内断裂构造十分发育,尤其在中生代地层中发育有较密集褶皱。

表1 新疆乌苏市巴音沟煤层气钻井揭露地层(ZKN903井)

本区构造线方向主要呈近东西向或北西-南东向,大多为逆断层。另外还有一组北东-南西向展布的断层,一般规模较小,多为平移断层。褶皱构造主要发育在含煤的侏罗系地层内,向斜和背斜相间分布,褶皱轴向多呈近东西向。

1.3 施工目的与要求

施工煤层气勘探井,用以确定煤储层的深度、厚度、结构、煤质、顶底板性质、含气量、气体成分及煤层的等温吸附性能等技术参数,为全区的煤层气资源潜力评价提供基础数据。

1.4 施工难点

(1)第四系地层松散,胶结差,卵砾石层厚度大。钻井施工易出现超径、掉块、坍塌等孔壁失稳现象。钻进中表现为钻进阻力大,钻进效率低,易发生卡钻、埋钻等事故。

(2)矿区断裂构造十分发育,钻井漏失层位多,钻井漏失严重。在堵漏的同时还需兼顾钻井护壁,保护目的层,以及保证录井工作的正常进行。

2 钻井设备及钻具配备

选用XY-6B型立轴岩心钻机,其技术指标满足煤层气勘探井设计井深和完钻口径要求。水井Ø89 mm普通钻杆250 m,Ø165 mm定制牙轮钻头2个;Ø133 mm牙轮钻头2个;HQ钻杆1000 m,相应绳索取心钻具两套;Ø150 mm普通长、短钻具各一套;各规格变径接头、换径导向以及常用的事故处理工具至少一套;Ø146 mm套管150 m,Ø127 mm套管300 m。钻井固孔系统一套,包括振动筛和除泥器。BW320型泥浆泵2台套;水泥护壁堵漏储液罐若干个。

3 钻孔结构与钻具组合

(1)ZKN901、ZKN902井第四系覆盖较浅,一开采用Ø150 mm口径单管钻具,钻至完整基岩后分别下入Ø146 mm套管8.5和5.2 m,后换径至Ø97 mm孔径施工至终孔。

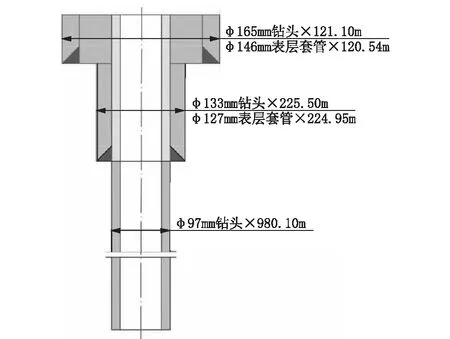

(2)ZKN903井第四系覆盖厚度深达220.80 m。采用的钻井结构,见图1。

图1 ZKN903井实际井身结构

一开钻具组合:Ø168 mm牙轮钻头+Ø160 mm扶正器+Ø89 mm水井普通钻杆。由于地层漂石、卵砾石层厚度大,钻具组合能力限制,下入Ø146 mm套管120.54 m,换径施工。

二开钻具组合:Ø133 mm牙轮钻头+Ø127 mm扶正器+Ø89 mm水井普通钻杆。钻穿第四系后,采用Ø97 mm双管取心钻具钻进4 m左右,确认坚硬完整基岩后,下入Ø127 mm套管224.95 m。套管下至预定位置后,水泥固井。

三开钻具组合:Ø97 mm钻头+Ø97.5 mm扩孔器+S89钻杆+S89双管绳索取心钻具。穿至目的层石炭统前峡组上段,完钻井深980.10 m。

4 钻井液选择与性能参数

根据工区地层特点,结合我单位近年在类似地区的施工经验,第四系破碎层采用高固相细分散性钻井液开孔钻进;基岩钻进时,由于岩石较为稳定,选择低固相强抑制性泥浆作为钻井液;煤层钻进选择对储层低伤害的无固相钻井液,既有利于保护孔壁,节约成本,又可达到地质设计要求和目的,提高施工效率,较好地满足正常钻进的需要。具体配方及性能分别见表2。

表2 钻井液配方及性能

5 钻井护壁技术

5.1 施工情况

ZKN903井开孔采用Ø165 mm钻进至121.10 m,因上部卵砾石层较厚,钻具扭矩过大,钻杆接头处经常断裂,钻进效率较低,于是变径至Ø133 mm施工,钻进至225.50 m穿过第四系后下入Ø127 mm套管。采用Ø97 mm口径钻进至337 m,钻孔出现严重卡钻憋车,更换优质钻井液反复扫孔穿过卡钻井段钻进至342 m,卡钻现象依旧严重,于是采用水泥护壁的方法。灌注水泥浆后提钻至321 m时发生孔内事故,事故特征为钻具无法活动,水泵循环正常,经判断为粘附卡钻事故,使用串动钻具以及强碱解卡液冲洗等方法均未成功解卡。通过反钻杆→套扫事故头→正丝锥取,打捞出事故钻具。

5.2 水泥护壁失败原因

在钻探工艺中,水泥浆灌注是解决钻井坍塌、掉块、超径、固管等复杂问题的有效措施。水泥浆护壁的成败主要决定于水灰比、灌注工艺两个方面。水泥护壁失败的原因除了水文地质条件复杂外,大多是由于对井内情况不明,水泥浆灌注工艺不合理,忽视替浆量、盲目套用替桨量计算公式造成的。ZKN903井水泥浆灌注护壁的过程中,因井壁与钻杆环状间隙小,替浆量过大,水泥浆液在环状空间内上返过高抱死钻杆。钻具在井中静止时,在钻井液液柱压力与地层压力间的压差作用下,水泥浆中的水渗入地层,将钻具紧压在井壁上形成的水泥滤饼之上,从而导致卡钻事故。通过地面数据分析,灌注水泥为425普通硅酸盐水泥,未添加速凝剂,水灰比0.5,水泥初凝时间175 min,开始灌注至提钻发生事故时间间隔为65 min。并且从事故处理套扫出的钻杆可以看到内部及外部均有凝固水泥,进一步验证了水泥护壁过程中发生了粘附卡钻事故。

5.3 水泥护壁施工

第二次水泥护壁施工吸取前次的教训,严格制定合理的水泥灌注工艺,根据实际情况计算替浆量,取得了较好的效果。

5.3.1 水泥替浆量的确定

目前计算替浆量有2个理论公式,一是根据水泥浆液上返高度与钻杆内水泥浆液高度位置基本相等的思想;二是根据水力学压力平衡的原理。理论公式二需要考虑静水位高度,其值与灌浆量大小影响灌注效果,情况较为复杂,工人不易掌握,灌注不易成功。理论公式一实践证明较为科学,灌注成功率较高。该公式为:

Q=V1-KV2+V3

(1)

式中:Q——替浆量,L;V1——钻杆内容积,L;K——压浆系数;V2——灌注水泥浆的总容积,L;V3——地面管道容积,L。

式中K值的选择,使用Ø89 mm绳索取心钻杆灌注时,钻杆与井壁的环状间隙较小,水泥护壁易发生井内事故,因此改用Ø71 mm绳索取心钻杆灌注。经计算取K值约为0.50,保证环空中的水泥浆面与钻杆内水泥浆面处于一个水平面上。

ZKN903井水泥浆灌注井段为290~342 m,灌注长度为52 m,灌注水泥浆量为0.4 m3。取地面管道容积为85 L,根据公式(1)计算,替浆量Q约为1.60 m3。

5.3.2 水泥浆灌注的操作

根据井内掉块情况及卡钻地层长度,确定水灰比为0.50,水泥浆的配方:250 kg水泥(425硅酸盐水泥)+5 kg NaCl+0.30 kg三乙醇胺(复合型速凝早强剂)+125 kg水。

将S89光绳索钻杆下至距井底1 m左右,先将25 L惰性堵漏材料混合PHP浆液灌入钻杆内,其目的是含有大颗粒材料的浆液经过钻头和环空上返时产生阻流压力使泵压升高,便于直观地判断水泥浆液到达井底和上返的情况。然后将水泥浆液从钻杆柱内灌入,合上钻机慢转,水泥灌注完毕后,往孔内泵送计算好的替浆。

配制的水泥浆应满足下列要求:有良好的流动性和可泵时间;速凝、早强、候凝时间短;不易被稀释。地面试验数据为:初凝时间125 min,终凝时间240 min。水泥搅拌前去除块状物,添加剂在拌和末期加入,水泥灌浆采用机械搅拌,拌和时间>10 min。替浆完成后,要缓慢匀速提钻,防止抽吸和“激动”压力作用破坏孔壁。

ZKN903井的水泥候凝期为36 h,通过透孔钻进,钻具能顺利通过卡钻孔段,达到了预期的目的。

6 钻井堵漏技术

6.1 钻井漏失情况

工区施工所钻遇地层变化较为明显,断层裂隙较多,见图2。从所取出的岩心看,上部地层破碎,严重漏失,而且漏失层位较多,堵漏成功后出现反复漏失的情况。其中ZKN901井和ZKN903井出现严重漏失,ZKN902井漏失量较小。

图2 ZKN901井和ZKN903井部分漏失地层岩心

6.2 堵漏失败案例

ZKN901井钻进至208和298 m处,ZKN903井钻进至431 m处,发生完全漏失,多次采用常规惰性材料堵漏和水泥堵漏的方法均未成功。堵漏失败的主要表现为:采用惰性材料堵漏方法,堵漏材料完全充填漏失区域,静置8~12 h后开始透孔,工作中返浆正常,当透过漏失区域后完全漏失;或者堵漏成功后,正常钻进数米后又发生完全漏失,堵漏成功率非常低。采用水泥堵漏方法,水泥凝固后,透孔工作返浆正常,当透过漏失区域后即完全漏失。漏失井段取出的水泥柱凝固硬度较差,甚至不凝固。并且因采用灌注工具不当,井壁环状间隙小,造成多起事故;水泥堵漏工期较长,成本较大。

6.3 堵漏失败原因

根据井内漏失部位取出岩心和堵漏水泥取心分析,惰性材料堵漏方法失败主要有以下几个原因:因漏失通道裂隙较小,大颗粒惰性材料棉籽壳的加量过多,导致堵漏材料无法进入漏失通道内;漏失通道截面垂直于地面发育,使得漏失通道截面大大增加,并且存在上下地层裂隙连通发育的情况,可能出现反复漏失的现象;“一堵就返,一钻就漏”,原因是促使堵漏材料进入漏失通道的压力较小,因漏失地层的负压作用使得大颗粒堵漏材料吸附在裂隙上,出现“暂堵”,其余大部分堵漏材料上返至地面。水泥堵漏方法失败主要有以下几个原因:工区地下水系发达,钻井井壁与钻杆间环空间隙小,地层压力较大,靠液柱压力水泥无法进入漏失通道;替浆量过大或过小,导致部分水泥浆稀释无法凝固。在微涌漏情况下,水泥堵漏极易失败。因为无法从表面直接判断,只有通过水位的变化来计算判断是否是涌漏失。如当地层压力大于提钻后液柱压力时,实测水位要高于理论水位,但钻井液面未涌上井口,往往未能引起足够的重视。

6.4 堵漏工艺改进

6.4.1 合理配比堵漏材料

惰性材料方法堵漏,根据地层漏失通道的大小,增大或减小大颗粒惰性骨架材料的尺寸,调整粗细惰性骨架和充填材料的配比。水泥浆堵漏,需根据地层漏失种类和工区堵漏历史资料,调整水泥浆配制密度和水泥浆灌注量,增加井内液柱压力以提高水泥浆渗透量。

6.4.2 进行适当的加压、保压

堵漏材料灌注后需进行适当的钻井加压、保压,目的是迫使堵漏材料大量进入漏失通道。主要有以下两种方法:一种方法是提钻过程中进行高密度钻井液回灌,并且提钻完成后不断添加,保持一段时间满井;二是采用井内加压装置,其作用是在目的井段形成一个高压区域,以阻止堵漏材料上返,迫使堵漏材料大量进入漏失通道。粗颗粒惰性材料在漏失通道内形成骨架,并且遇水膨胀,高分子材料的链节吸附作用能聚集细固体颗粒,从而牢固堵塞裂隙通道。而水泥浆在井内一定压力下,也大大提高了渗透量,并且使水泥堵漏更加高质、高效。

工区堵漏工艺改进采用的井内加压装置是K341扩张式水力封隔器,其工作原理是:封隔器下至预定井段后,通过送浆作业加压,液体从中心管进入胶筒内囊腔,靠液压撑开膨胀胶筒,从而达到封隔目的。解封时,上提管柱剪断解封销钉,中心管与胶筒发生相对位移,封隔器内外压力平衡即解封。该封隔器优点是结构简单,使用可靠,操作简易,悬挂式封隔可在任意井段实施封隔加压作业。K341扩张式水力封隔器见图3。

图3 K341扩张式水力封隔器

6.4.3 扩井堵漏法

该方法适用于涌漏失及压漏失地层的堵漏处理,成功率较高。一是随钻堵漏,通过增大井壁环状间隙,降低钻井液的上返速度,减小环空压力差,同时在钻井过程中提高钻井液的固相含量和粘度,并加入锯末和单向压力封闭剂等细颗粒惰性材料,在井壁形成较厚的泥皮;二是水泥堵漏,扩井后进行水泥堵漏,实现了人工造壁。从而达到封堵漏失的目的。

6.5 处理实例

ZKN903井在钻至431 m时发生完全漏失,常规堵漏失败后采用改进工艺堵漏成功。处理方法如下:将0.3 m3水和25 kg膨润土配制成基浆,加入25 kg锯末、10 kg棉籽壳(将成团的棉籽壳筛除)、25 kg单向压力封闭剂、25 kg可控凝胶充分搅拌,再加入浓度为10%的水解聚丙烯酰胺50 kg,搅拌均匀。使用提桶将配制好的堵漏剂灌入钻杆内,然后开泵将堵漏剂送至井底。提钻下入K341扩张式水力封隔器至350 m左右,开泵封闭上部井段开始憋压,使堵漏材料尽可能多地进入漏失层内。当泵压升至4 MPa时停泵10 min,反复2~3次。随后泄压起钻,将孔内灌满泥浆后静置20 h后下钻钻进,井口钻井液返浆恢复正常,堵漏成功。

ZKN901井钻进至208 m处时发生完全漏失,采用惰性材料及常规水泥方法堵漏失败后,采取扩井灌注水泥法取得了成功。处理方法:顶漏钻进至211 m处,取出岩心完整无裂隙,确定下部无连通漏失地层。将原口径Ø97.5 mm钻井采用多阶梯防斜钻头扩至108 mm口径,扩井井段为8.5~211 m。因钻井井壁完整稳定,直接采用Ø89 mm光钻杆(不带钻头)进行灌注,泵入水灰比为0.5的水泥浆,配方为250 kg水泥+5 kg食盐+0.3 kg三乙醇胺+125 kg水。替浆量根据公式(1)计算,水泥泵入量0.36 m3,取K=0.65,替浆量0.77 m3,提钻时进行高密度冲洗液回灌,提钻完成后不断添加钻井液保持一段时间满井,直至水位稳定,静候凝固48 h后,透井钻进,成功堵住漏失。

7 结论

通过该工区钻井护壁堵漏的实践,在小口径金刚石绳索取心钻进中,遇井壁不稳、钻井漏失时,在处理方法的选择上应充分考虑实际情况,对症下药,方能达到事半功倍的效果。

(1)护壁方面。钻井护壁都发生在井壁失稳井段,采用水泥护壁虽然是稳定钻井有效手段,但是风险很大,稍有不慎将会造成井内事故。因此采用水泥护壁工艺必须制定可靠周密的施工方案,并且要严格按照执行,处理需迅速、准确、可靠。

(2)堵漏方面。针对乌苏市巴音沟煤层气勘探工区钻井漏失机理和小口径金刚石钻进工艺特点,创新采用了加压和扩井堵漏法进行堵漏施工。采用上述方法,有效解决了工区小口径金刚石取心钻进涌漏型地层堵漏易失败的问题。

参考文献:

[1] 乌效鸣,蔡记华,等.钻井液与岩土工程浆液[M].湖北武汉:中国地质大学出版社,2002.

[2] 索忠伟,王生.钻孔冲洗与护壁堵漏[M].北京:地质出版社,2009:140-148.

[3] 孙孝刚,王聪,王伟.遵义小金钩锰矿区钻孔水泥护壁几种灌注方法的试验研究[J].探矿工程(岩土钻掘工程),2011,38(12):35-38,42.

[4] 李国志,杨树伟,徐景珠.浩布高矿区复杂地层钻进护壁堵漏技术[J].探矿工程(岩土钻掘工程),2010,37(8):23-26.

[5] 毛雅杰,陈全明.湘河大泉钒矿复杂地层钻进技术[J].探矿工程(岩土钻掘工程),2010,37(3):21-23.

[6] 谷穗,乌效鸣,蔡记华.纤维水泥浆堵漏实验研究[J].探矿工程(岩土钻掘工程),2009,36(4):4-6.

[7] 谢青龙,于殿奎.白山金英金矿区复杂地层钻进护壁堵漏技术[J].探矿工程(岩土钻掘工程),2007,34(10):35-35.

[8] 钱书伟,王如春.岩心钻探水下灌注水泥方法探讨[J].探矿工程(岩土钻掘工程),2009,36(1):18-21.