红河油田低压易漏地层水平段固井技术

2018-06-20闫吉曾

闫吉曾

(中石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

红河油田位于鄂尔多斯盆地,三叠系延长组长8层段是主力含油层系,为提高单井产量,2013年采用水平井套管固井射孔压裂完井方式[1-2],由于地层承压能力低易发生井漏,水平段长套管居中度不高顶替效率低,要求水泥浆体系流变性好,因此固井难度大。通过技术攻关,针对红河油田窄密度窗口、长裸眼度和低压易漏等特点,进行了水泥浆体系优选、油层压稳设计、综合防漏、提高长裸眼固井顶替效率的研究,形成了红河油田易漏地层水平井固井技术,固井53口,其中优质优良43口,合格10口,保证了固井质量,满足了后期压裂的需要,为该油田有效开发提供了技术支撑。

1 固井难点分析

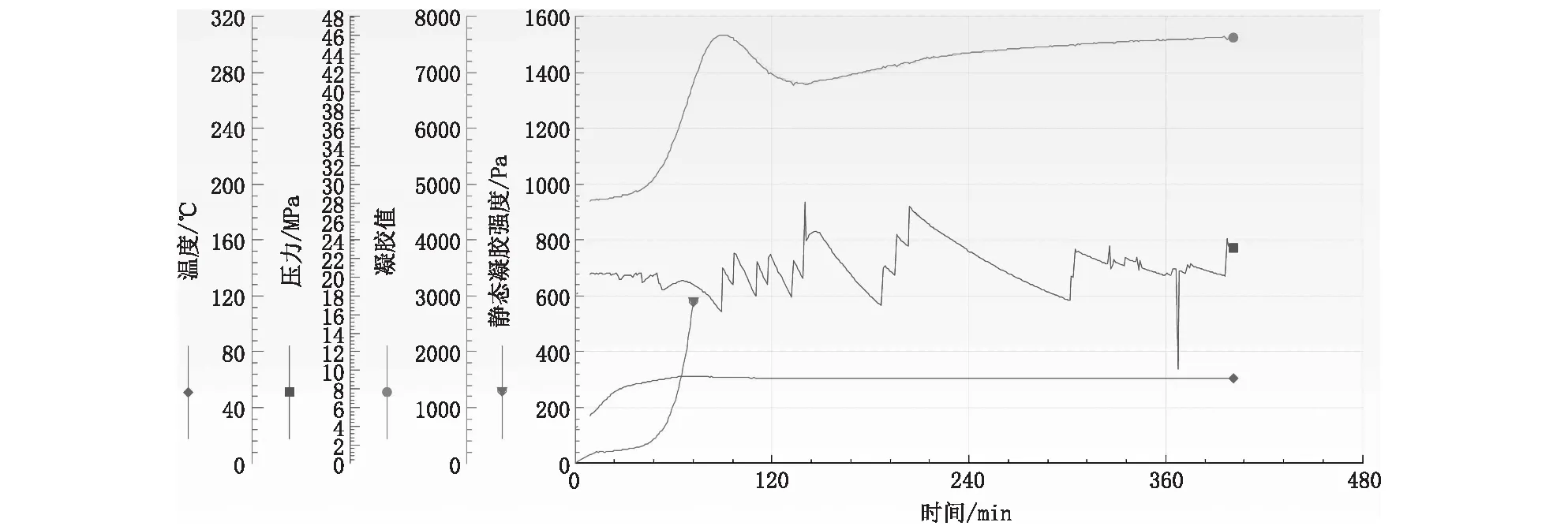

(1)防漏和压稳矛盾突出。红河油田延长组、延安组,漏失严重,钻井过程中漏失率75%,而通过实钻及DST测试资料分析,红河油田长8层段地层空隙压力系数在0.8~1.13,破裂压裂系数1.50,固井施工排量必须进行精细控制,否则会引起气窜、漏失、井控险情等复杂情况。

(2)裸眼段长,施工难度大。红河油田水平井采用二级井身结构,二开Ø215.9 mm钻头钻进至B靶点,裸眼段长达2700 m 以上, 所需水泥量约150 t,整个环空施工压力将达到30 MPa 左右,增加了固井风险,且易压漏地层,影响固井质量。

(3)井底位移大,套管居中度低,顶替效率低。在保证套管安全下入的前提下,使扶正器下入数量受到限制,难以保证居中度>67%,顶替效率低[3-7]。

(4)岩屑难以清除干净。岩屑和钻井液固相沉积,形成固井沉积带,而沉积带很难被完全清除干净,从而影响界面胶结质量。

2 低压易漏水平井固井工艺技术

通过优选出防气窜、低成本水泥浆体系,利用现场实钻资料及压裂参数预测地层原始压力,确定合理的井内流体结构,实现平衡压力固井。利用变排量压力节点控制防止固井中发生漏失,通过软件模拟和现场实践,合理加放刚性扶正器和弹性扶正器,提高套管居中度,提高顶替效率。

2.1 水泥浆体系优选

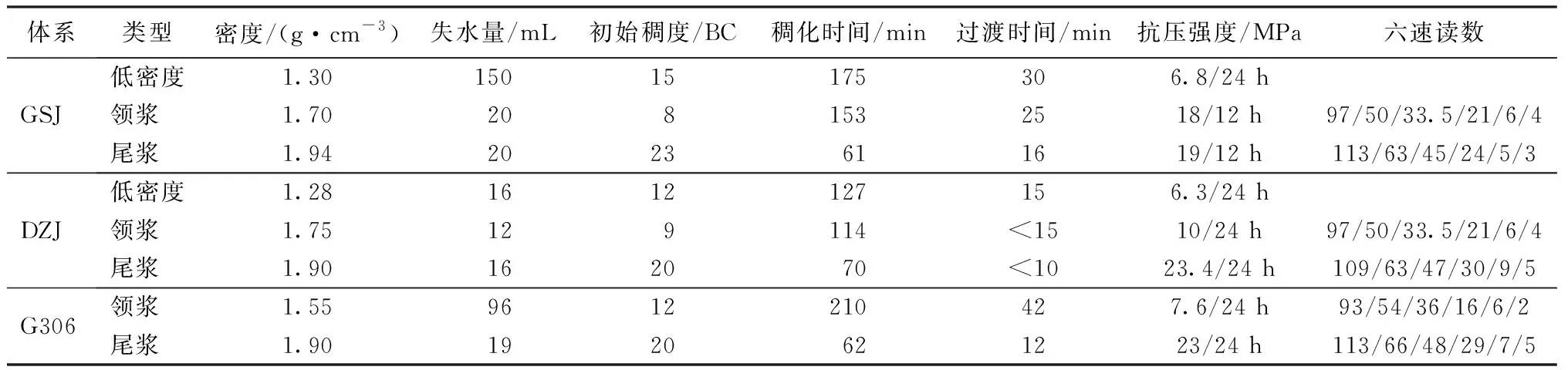

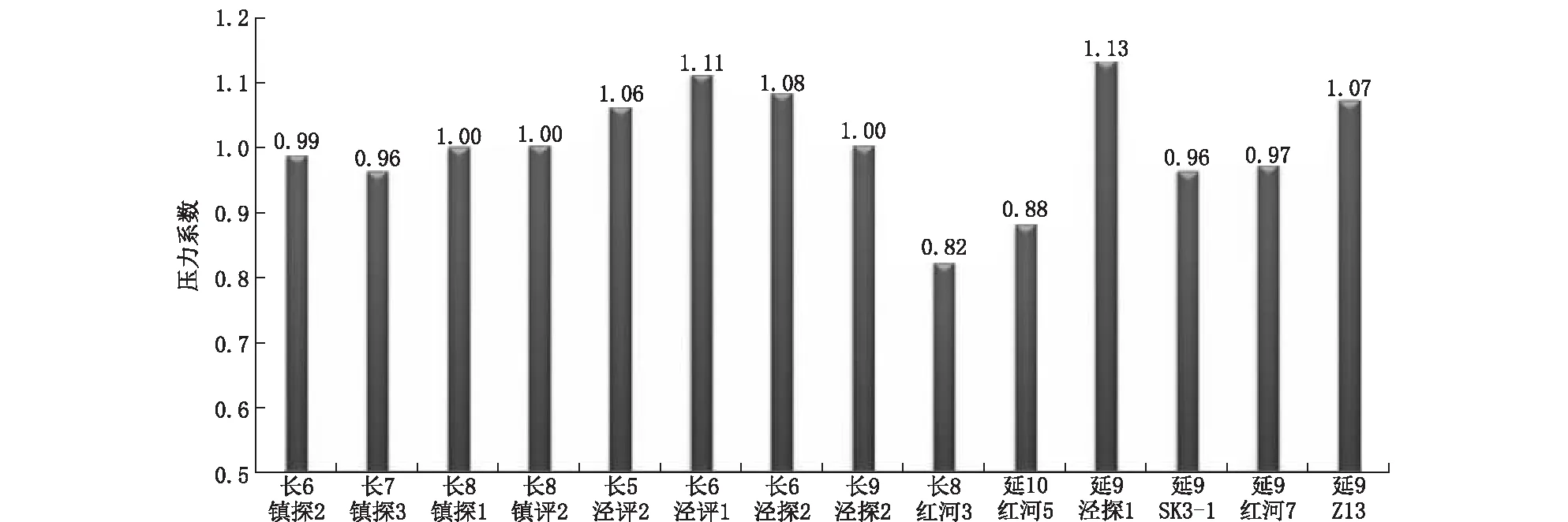

优选一套防气窜、低成本的水泥浆体系是红河油田水平井固井的关键。针对红河油田低孔、低渗、低压的特点,通过室内试验,通过控制水泥浆的失水、流变性、稠化时间等重要参数,研制出了GSJ、DZJ和G306为主剂的水泥浆体系。通过室内和现场试验,3种水泥浆性能见表1。

表1 3种水泥浆体系性能

这3种水泥浆体系均具有早高强、低失水、初始稠度低、短过渡、直角稠化,防窜性能好等特点。从前期技术套管固井实践来看,GSJ水泥浆现场便于配制、流变性较好,且具有成本较低的优势,因此优选GSJ水泥浆体系。

GSJ水泥浆体系配方,低密度:嘉华G级水泥+25%漂珠+2.5%GQD+0.2%USZ+0.4%GH-3;领浆:嘉华G级水泥+2.0%GSJ+2.0%GCA+0.2%USZ;尾浆:嘉华G级高抗水泥+1.6%GSJ+3.0%GCA+0.4%USZ。

图1 GSJ尾浆稠化时间

2.2 平衡压力固井设计

2.2.1 地层原始压力预测

地层压力上界主要是利用DST测试资料确定,多口探井和评价井DST测试结果表明,最小地层压力系数0.82,最大地层压力系数1.13(见图3),因此,考虑一定的安全系数,地层压力系数最大值取1.15。

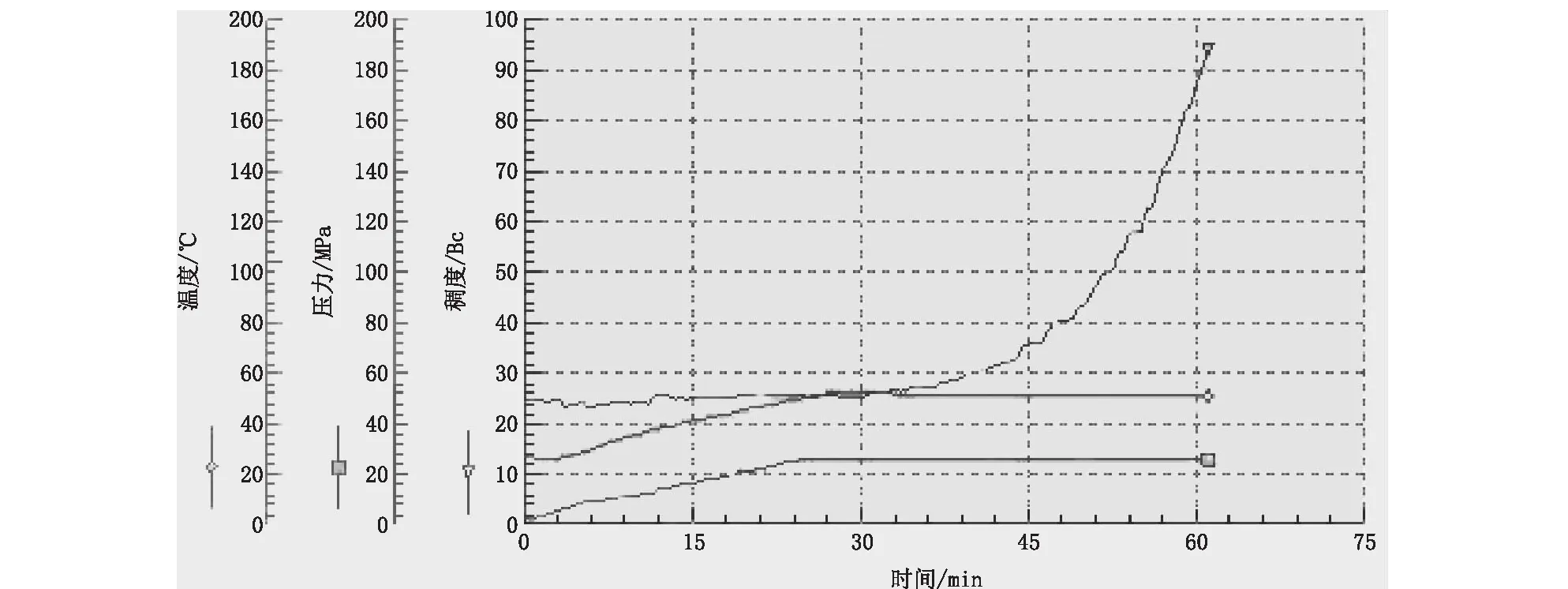

图2胶凝强度实验

图3 红河油田DST测试地层压力

地层破裂压力利用现场压裂施工实测数据,最大地层破裂压力系数2.02,最小地层破裂压力系数1.52(见图4)。因此,考虑一定的安全系数,地层破裂压力取最小值1.50。

图4红河油田压裂测试地层破裂压力

2.2.2 流体结构设计

合理设计井内流体结构是提高固井质量的重要一环,在尾浆失重时保证上部液柱压力能压稳油气层,尾浆失重时压力预测和领浆封长的确定是合理设计井内流体结构的关键。

领浆最大失重的计算公式为[8]:

Pls=0.1921Lc1/(Dh-Dp)

(1)

式中:Pls——领浆最大失重,MPa;Dh——井眼直径,mm;Dp——套管外径,mm;Lc1——领浆段长,m。

尾浆失重压力计算模式:

Pts=0.96Lc2/(Dh-Dp)

(2)

式中:Pts——尾浆最大失重,MPa;Lc2——尾浆段长,m。

平衡压力固井满足的基本条件:

(3)

设li(i=1,2,3,4,5)分别为尾浆、过渡浆、低密度、前置液和钻井液在环空中的垂深段长,则根据式(3)得到:

(4)

针对红河油田地层特点,采用“双凝水泥浆体系+平衡压力固井”方案,尾浆返至油层顶界以上垂深200 m,过渡浆垂深段长90~120 m,通过式(4)可确定低密度垂深段长。

如果红河油田水平井垂深2300 m,水平段长800 m,靶前距350 m,通过计算,GSJ水泥浆体系流体结构:尾浆×1250~1400 m+过渡浆×90~120 m+低密度×1950~2200 m+前置液×150 m+钻井液。见图5。

图5 红河油田环空浆体结构示意

2.3 提高顶替效率

2.3.1 合理设计前置液

前置液的组成:清水+5%G402-CXY。前置液与钻井液、水泥浆有良好的相容性及配伍性。密度在1.0~1.10 g/cm3;塑性粘度控制在3.0~3.5 mPa·s;动切力控制在0.65~0.82 Pa。保证有效清除岩屑和紊流顶替钻井液,设计用量按照其与井壁的接触时间7~10 min。

2.3.2 扶正器加放

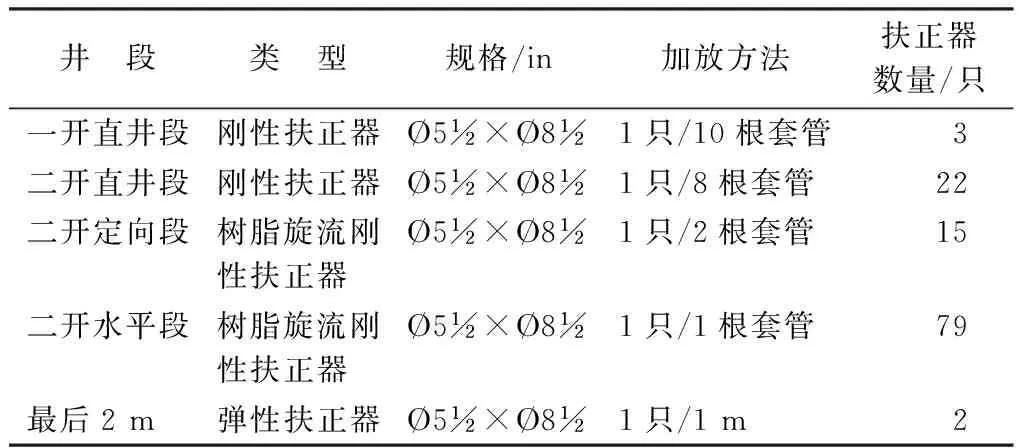

扶正器加放越多,套管居中度越高,水泥浆顶替效率越高,固井质量越好,但管柱下入难度与风险也随之增大,利用CemCADE固井软件进行分析模拟,合理加放弹性扶正器、树脂旋流刚性扶正器(见图6)和刚性扶正器(见表2),使套管居中度达到70%。

图6 树脂滚轮刚性旋流扶正器

井 段类 型规格/in加放方法扶正器数量/只一开直井段刚性扶正器Ø5×Ø81只/10根套管3二开直井段刚性扶正器Ø5×Ø81只/8根套管22二开定向段树脂旋流刚性扶正器Ø5×Ø81只/2根套管15二开水平段树脂旋流刚性扶正器Ø5×Ø81只/1根套管79最后2 m弹性扶正器Ø5×Ø81只/1 m2

注:1 in=25.4 mm。

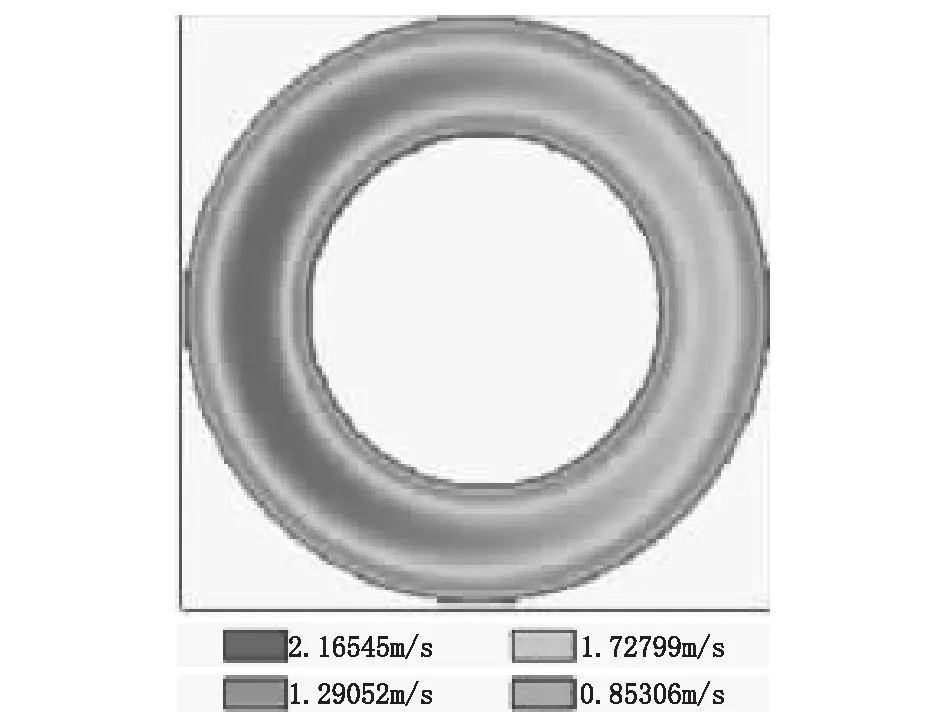

2.3.3 复合顶替工艺技术

替浆初期使低密度水泥浆达到紊流,提高对生产层的顶替效率,紊流顶替接触时间≮7 min;然后进行变排量压力节点控制,根据井口压力变化控制替浆排量,采用“紊流+塞流”复合顶替工艺,若压力过高则降低排量,采用塞流顶替,可减少环空摩阻,降低压漏地层的风险。紊流排量依据水泥浆的流变参数计算,根据GSJ水泥浆性能来看,实现紊流时环空上返流速>1.5 m/s,利用Schlumberger CemCADE软件模拟结果见图7。

图7 环空流速模拟(环空截面)

2.4 配套工艺技术

2.4.1 地层承压堵漏技术

钻至易漏层段前,提前在钻井液里加入综合堵漏剂等材料以防井漏,罗汉洞组、洛河组易出现井漏。罗汉洞组出现漏失现象首先采取随钻堵漏的措施,堵漏浆主要配方:井浆+0.2%Na2CO3+2%钠土+1%~2%单封。如果堵漏效果不明显则采取复配堵漏剂,堵漏浆配制:井浆中加入3%复合堵漏剂和0.5%麦壳进行封堵。洛河组和延安组主要以小到中等漏失为主,因此,在进入该层前50~30 m时,在井浆中加入1%~2%单项压力封闭剂进行漏失预防,钻入该层后要不断地使用单封进行维护,加量要根据渗漏速度大小进行调整可实现封堵效果。堵漏后要进行承压试验,根据平衡压力固井条件,要求地层承压>4 MPa。

2.4.2 井眼准备技术

下套管前要进行通井作业,通井钻具组合刚度要大于套管柱刚度,具体钻具组合为Ø215.9 mm牙轮钻头+Ø158.8 mm无磁钻铤9 m+Ø214 mm稳定器+Ø127 mm加重钻杆2~3柱+Ø127 mm斜台阶钻杆+Ø127 mm加重钻杆300 m+Ø127 mm斜台阶钻杆。下钻过程中,根据测井井径和井斜数据,在井径小和狗腿大的井段,必须划眼,直至上提下放无显示。下钻过程中下至造斜点循环泥浆一次,下至A点循环泥浆一次,下钻到底后先小排量顶通,待泵压稳定后,逐渐提高循环排量循环两周以上,直至振动筛无明显岩屑返出,然后进行钻井液性能调整[9],固井前钻井液性能要求为:密度1.12~1.15 g/cm3,漏斗粘度38~45 s,API失水量<5 mL,泥饼厚度<0.3 mm,初切力1~3 Pa,终切力3~5 Pa,含砂量<0.2%,塑性粘度<15 mPa·s,动切力<7 Pa,pH值8~9。

2.4.3 套管下入技术

套管柱自下而上为浮鞋+2根套管+浮箍+1根套管+关井阀(浮箍)+套管+水泥头。采用套管抬头工艺,套管抬头即使用抬头短套管,在浮鞋后加短套管,短套管上加装2个弹性扶正器,以减小前部套管摩阻,导引套管顺利进入斜井段及水平井段,保证套管能够顺利下入。

3 现场试验与应用效果

3.1 现场试验

3.1.1 试验井基本数据

HH36P114井是一口长8层二级井身结构水平井,进行水平段固井、压裂试验,以期提高单井产量。一开采用Ø311.2 mm钻头钻进至372 m,下入Ø244.5 mm表层套管至371.80 m进行固井;二开采用Ø215.9 mm钻头钻进至3408 m完钻,下入Ø139.7 mm油层套管至3405 m。该井实钻垂深2295.44 m,水平位移1220 m,水平段长920 m,平均井径扩大率5.97%,完钻钻井液密度1.12 g/cm3,API失水量5 mL,地层承压3.5 MPa。

3.1.2 管串结构与固井附件

自下而上为浮鞋+2根套管+浮箍+1根套管+关井阀+套管串+水泥头。加长胶塞(图8):增加三道裙部胶皮,实现水泥浆与顶替液有效组隔。采用关井阀(图9),以隔离套管内外的压力传递,避免环空水泥倒返,能够有效避免套管内的高压传递到套管鞋部位和环空。

图8 加长胶塞

图9 关井阀

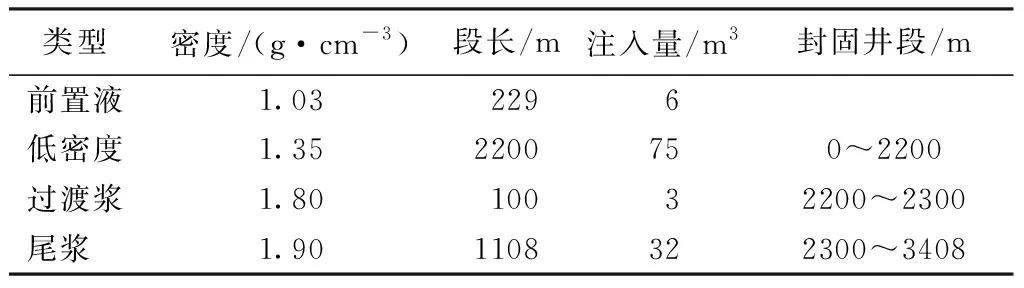

3.1.3 流体结构设计

基于平衡压力固井条件设计条件,根据HH36P114井实钻情况,进行流体结构设计,见表3。

表3 HH36P114环空流体结构

3.1.4 施工与效果

严格按照设计进行固井施工,实际注入低密度68 m3,过渡浆2.58 m3,尾浆25 m3,水泥浆返至地面。循环出多余水泥浆后,关井候凝48 h进行固井质量测井,结果显示固井质量优质。

3.2 推广应用

在HH36P114井水平段固井试验初获成功后,随后在红河油田HH36P121井、HH74P84井等推广应用了53口井,裸眼段最长3343.10 m,水平段长最长1200.00 m,CBL测井结果显示,优质井19口,良好井24口,合格井10口,优良率高达81.13%,取得了较好的效果,为后期分段压裂奠定了基础。

4 结论与认识

(1)针对红河油田水平井低压、易漏等固井技术难点,通过水泥浆体系优选、平衡压力固井设计及提高顶替效率技术措施,提高了水平井固井质量,固井优良率达81.13%,满足了后期分段压裂的需要。

(2)优选出的GSJ水泥浆体系,具有流变性好、低失水、初始稠度低、直角稠化和防窜性能好等优点,且具有成本较低的优势,为水平井固井大规模推广应用提供了支撑。

(3)基于DST预测的地层压力与压裂施工实测地层破裂压力是准确合理的,满足了平衡压力固井设计与固井施工中变排量压力节点控制的需要,实现了防漏压稳的目标。

(4)良好的井眼准备与套管下入技术为水平井固井顺利施工创造了条件,加长胶塞、树脂滚轮刚性旋流扶正器、关井阀等附件的使用,进一步提高了固井质量。

参考文献:

[1] 闫吉曾,罗懿.镇泾油田HH37P1水平井钻完井技术[J].探矿工程(岩土钻掘工程),2012,37(7):31-34.

[2] 李克智,闫吉曾.红河油田水平井钻井提速难点与技术对策[J].石油钻探技术,2014,42(2):117-122.

[3] 陈勇,杨伟平,冯杨.涪陵页岩气井长水平段漏失井固井技术应用研究[J].探矿工程(岩土钻掘工程),2016,43(7):42-44.

[4] 马艳超.龙凤山气田易漏失井固井工艺技术研究与应用[J].探矿工程(岩土钻掘工程),2017,44(6):58-61.

[5] 林强,胡萍,仵伟,等.低压易漏裸眼井段技术套管固井技术[J].探矿工程(岩土钻掘工程),2009,36(7):10-12.

[6] 覃毅,吴永超,张玉平,等.文75X1井长裸眼长封固段小间隙小尾管固井实践[J].探矿工程(岩土钻掘工程),2015,42(6):32-34.

[7] 秦国宏,覃毅,尤凤堂,等.水泥浆失重对高压油气井固井质量的影响分析及工艺对策[J].探矿工程(岩土钻掘工程),2015,42(3):33-36.

[8] 巢贵业,高春华.大牛地气田保护储层固井技术研究与应用[J].石油钻探技术,2007,35(1):38-40.

[9] 鄢捷年.钻井液工艺学[M].山东东营:中国石油大学出版社,2000:75-76.