高纯铝成品酸冷却器腐蚀原因分析及防范措施

2018-06-20黄林林李亚平

黄林林,李亚平

(中国石油兰州石化公司化肥厂,甘肃兰州 730060)

1 概 述

兰州石化公司化肥厂150kt/a浓硝酸装置由山东化工规划设计院设计,采用以60%稀硝酸为原料在脱水剂作用下蒸馏制取的98%浓硝酸的间硝法 (硝酸镁浓缩法)生产工艺。成品酸冷却器 (C10103)作为浓硝酸装置的关键换热设备之一,其作用是将漂白塔塔底的98%成品浓硝酸由50~80℃冷却至10~50℃后送入浓硝酸中间槽,最后送往成品浓硝酸罐。成品酸冷却器为蛇管喷淋式换热器,蛇管共6组13层,其技术参数见表1。

铝对低温浓硝酸具有突出的耐腐蚀性能,是浓硝酸设备最常用的材料,且其纯度越高耐腐蚀性能越好,因而成品酸冷却器材质选用了最高纯度的1A99高纯铝 (旧牌号LG5),其化学成分为 Al99.99%、Si0.003%、Fe0.003%、Cu 0.005%。

表1 成品酸冷却器的技术参数

铝之所以耐常温浓硝酸的腐蚀,是因为铝遇浓硝酸后会在铝材表面生成一层致密的氧化膜(Al2O3),即发生了钝化,从而阻止浓硝酸与铝材的接触,使进一步的腐蚀难以进行。此外,铝在大气中或水溶液中放置一段时间后,其表面也能生成一层致密的氧化膜,氧化膜的结构视介质条件而异:在大气或低于80℃的水溶液中,生成的氧化膜为贝利体 (Al2O3·3H2O),氧化膜的结构为非晶态;在80℃以上的水溶液中,生成的膜为勃姆体 (Al2O3·H2O或AlOOH),氧化膜的结构为晶体结构;在高于200℃的水溶液中,生成的膜为Al2O3。

2 成品酸冷却器的腐蚀状况

成品酸冷却器主要腐蚀类型为外表面的点腐蚀、内表面的均匀腐蚀以及焊缝的晶间腐蚀。我厂成品酸冷却器投运半年后,铝管外表面出现小而深的蚀孔,蚀孔深度为0.5~1.0mm,蚀孔直径为0.2~0.5mm;此外,蚀孔表面还附着有直径0.5~3.0mm的灰白色垢状物。

表2 A套成品酸冷却器铝管壁厚测量数据 mm

3 腐蚀原因分析

3.1 点腐蚀原因分析

3.1.1 循环水水质分析

铝为低于氢电位的负电性金属,在25℃水溶液中的标准电极电位为-1.66V,在25℃、0.1mol/L的氯化钠水溶液中的腐蚀电位为-0.45V,几种常见金属在氯化钠水溶液中的腐蚀电位 (25℃,氯化钠水溶液浓度0.1mol/L)见表3。可以看出,对氯离子最敏感、抗点蚀能力最差的为铝,对氯离子最不敏感、抗点蚀能力最强的为钛。影响铝点蚀的因素除了设备材料的特性以外,还与介质浓度、介质温度、介质流速、金属表面状态等因素有关。

表3 几种常见金属在氯化钠水溶液中的腐蚀电位 V

许维均等人1965年在 《原子能科学技术》发表的论文 《纯水中微量铜、氯离子对铝的腐蚀的影响》中指出,试验研究表明,工业纯铝在含氯离子的水中完全避免点腐蚀的氯离子浓度为0.1~0.2mg/L。我厂硝酸循环水系统为敞开式循环供水系统,《工业循环冷却水处理设计规范》(GB50050—2007)中对于敞开式循环供水系统循环水水质指标的规定为:“碳钢、不锈钢换热设备,水走管程,氯离子浓度≤1000mg/L;不锈钢换热设备,水走壳程,氯离子浓度≤700 mg/L”。该标准主要从碳钢、不锈钢材料抗氯离子点腐蚀角度规定了氯离子的许可浓度范围,但未考虑特殊材料 (如工业高纯铝)对氯离子浓度的要求。我厂硝酸循环水系统操作规程中要求氯离子浓度≤500mg/L,显然是符合国标要求的。2016年1—6月我厂硝酸循环水中氯离子浓度分别为308.3mg/L、240.0mg/L、322.3mg/L、271.1mg/L、273.2mg/L、303.5mg/L,氯离子浓度虽然都在500mg/L以下,但却是上述文献中提出的避免高纯铝点腐蚀许可氯离子浓度的数千倍,因此成品酸冷却器铝管外表面循环水侧极易发生点腐蚀。

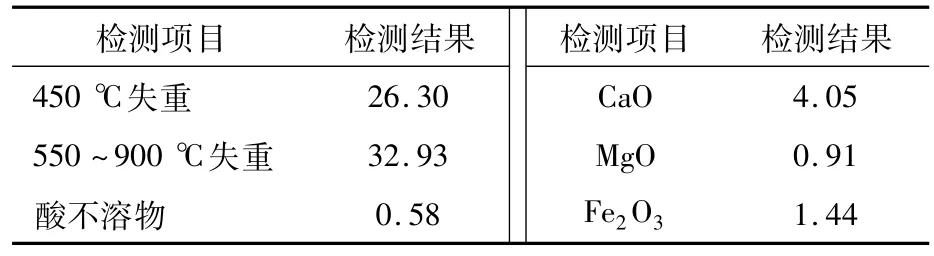

3.1.2 垢样成分分析

采集腐蚀垢样,放入60%的稀硝酸中,放置8h后,发现垢样基本溶解,初步判定该垢样为能溶于稀硝酸但难溶于水的无机盐。为掌握垢样的具体成分,2017年1月6日委托兰州石化机动处水质监测管理站对垢样进行检验 (分析标准HG/T3610—2000)。检验结论为:样品中含有有机物、酸不溶物、钙、镁等 (检验结果见表4)。结合循环水水质分析,CaO、MgO、Fe2O3应为垢样 [CaCO3、Mg(OH)2、Fe(OH)3]高温加热分解的产物。

表4 成品酸冷却器腐蚀垢样检验结果 %

3.1.3 点腐蚀机理分析

3.1.3.1 形成微电偶腐蚀电池

Cluster 0中通过对“碎片化”“APP”“移动互联网”“微信”“受众”“媒介融合”等具有代表性的关键词进行文献查询,发现大部分文章均提到了媒介、新闻客户端、传播等内容,综合可确定Cluster 0的研究热点为“移动新闻媒体”。

循环水温度为10~32℃,因此铝管外表面的钝化膜为贝利体 (Al2O3·3H2O),处于钝化状态的铝仍具有一定的反应能力,即钝化膜的溶解和修复处于动态平衡。当循环水中的氯离子优先选择吸附在钝化膜上,就会把氧原子排挤掉,与钝化膜中的阳离子结合成可溶性氯化物,从而在铝管表面形成点蚀核,点蚀核继续长大,达到临界尺寸后,出现宏观可见的蚀孔;点蚀孔形成后,蚀孔内的金属表面为活态,电位较负,而蚀孔外的金属表面为钝态,电位较正,于是孔内和孔外构成一个活态-钝态微电偶腐蚀电池,具有大阴极小阳极的面积比结构,阳极电流密度很大,蚀孔加深很快,而孔外金属则受到阴极保护,继续维持钝态。简言之,由于氯离子的优先吸附、排挤氧原子作用,点蚀孔内、外形成氧浓差电池,点腐蚀孔内金属发生阳极溶解 (主要反应为Al→Al3++3e),孔外金属维持钝态 (主要反应为O2+2H2O+4e→4OH-)。

3.1.3.2 闭塞电池自催化酸化作用

蚀孔内介质相对蚀孔外介质呈滞留状态,溶解的金属阳离子不易往外扩散,溶解的氧亦不易扩散进来,由于孔内金属阳离子浓度的增加,氯离子会迁入以维持电中性,孔内形成高浓度金属氯化物,继续使孔内金属表面维持活态。在氯化物水溶液中,裸露的铝表面快速电离,Al3+快速水解,发生系列反应,铝在溶解过程中会生成Al(OH)Cl+、Al(OH)2Cl,由此孔内介质的 pH降低,而孔内介质pH的降低使得阳极溶解加快,加上介质重力的影响,点蚀孔便进一步向深处发展。孔内主要反应为:Al3++H2OAl(OH)2++H+;Al(OH)2++Cl-===Al(OH)Cl+;Al(OH)Cl++H2OAl(OH)2Cl+H+。

随着腐蚀的进行,孔口介质pH逐渐升高,循环水中的 Ca(HCO3)2、Mg(HCO3)2、Fe3+与阴极产生的OH-发生反应,生成灰白色的混合沉淀物。孔口的主要反应为:Ca(HCO3)2+2OH-===+2H2O+CaCO3↓ (白色沉淀);Mg(HCO3)2+4OH-===+2H2O+Mg(OH)2↓ (白色沉淀);Fe3++3OH-===Fe(OH)3↓ (红褐色沉淀)。于是,锈层与垢层一起在孔口沉积形成一个闭塞电池。闭塞电池形成后,孔内、外物质交换更加困难,孔内金属氯化物等进一步浓缩,Al3+的水解使介质pH进一步降低,促使阳极溶解速度进一步加快,产生“自催化酸化作用”,最终蚀孔的高速率深化导致铝管腐蚀穿孔,造成管程的浓硝酸漏入壳程的循环水中。

3.2 均匀腐蚀原因分析

3.2.1 铝在硝酸中的腐蚀特性

据表2测厚数据计算铝管的均匀腐蚀速率,上表面的腐蚀速率为0.18~0.20mm/a,下表面的腐蚀速率为0.45~0.60mm/a,铝管下表面比上表面的腐蚀速率快。

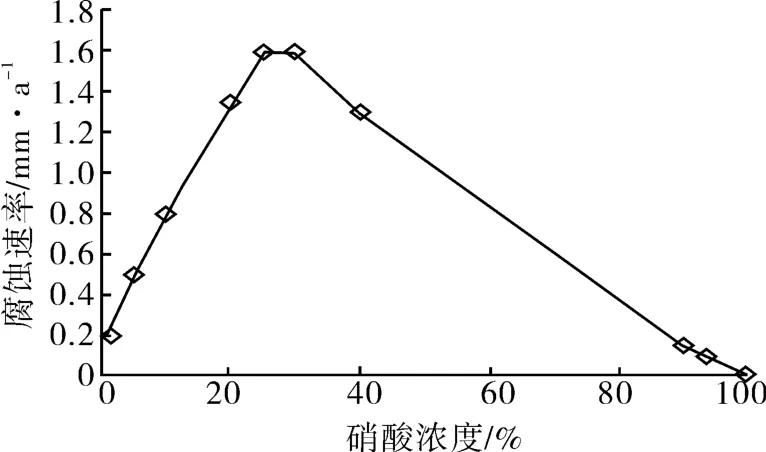

研究表明,铝的耐腐蚀性与介质的浓度和温度等有直接关系:一定硝酸浓度范围内,硝酸浓度升高,铝的腐蚀速率加快;硝酸温度升高,铝的腐蚀速率加快。1A99高纯铝管20℃时在不同浓度硝酸中的腐蚀速率见图1。可以看出:当硝酸浓度小于30%时,铝的腐蚀速率随硝酸浓度的增加而增加;当硝酸浓度大于30%时,铝的腐蚀速率随硝酸浓度的增加而减小;当硝酸浓度大于80%时,铝进入钝化状态,即铝在浓度80%以下的浓硝酸中腐蚀速率较快。

图1 20℃时高纯铝管在硝酸中的腐蚀速率

3.2.2 均匀腐蚀加快的原因分析

(1)硝酸浓度的影响。成品酸系统所用阀门为C4阀 (00Cr14Ni14Si4),长时间运行后阀门因阀头、阀座腐蚀而发生内漏,或阀门因漂白塔的碎填料卡塞而关不死,开、停车阶段,不合格酸 (稀硝酸)进入成品酸冷却器中,或设备保温期间蒸汽冷凝液流入成品酸冷却器中,与铝管内残留的浓硝酸混合形成稀硝酸,均会加剧铝管内表面的均匀腐蚀。因此,为防止高纯铝管的腐蚀加剧,生产中浓硝酸的浓度必须合格,且要避免铝管中的浓硝酸被水稀释形成稀硝酸。

(2)硝酸温度的影响。若浓缩塔塔顶温度过高,会造成漂白塔塔底去成品酸冷却器的硝酸温度过高,而腐蚀性介质温度升高,铝管的腐蚀速率会加快。

4 防腐蚀措施

4.1 点腐蚀防范措施

控制点腐蚀,主要应从介质环境 (氯离子浓度、介质温度、介质流速)、设备结构、设备表面处理等方面着手,即合理选择耐点蚀材料、降低工作环境的腐蚀性、进行电化学保护、进行设备表面处理等。

为保证循环水中微生物的杀灭效果,防止金属的微生物腐蚀,循环水中的氯离子浓度不可能降到纯铝避免点腐蚀许可的氯离子浓度 (0.1~0.2mg/L),而通过咨询同行业防腐蚀经验和查阅相关资料得知,目前采用非金属保护层 (新型复合纳米乳液材料)进行防护是防止成品酸冷却器铝管外表面点蚀比较可行的方法。新型复合纳米乳液材料具有优异的耐化学腐蚀性及抗腐蚀介质渗透性、优异的机械强度、优异的基材附着力、高耐温性、耐热冲击性、低热膨胀系数、高电热绝缘性、高抗老化性、高使用寿命及优异的施工与维修便捷性等特点,广泛用于石化、煤化工、盐化工、硫酸/盐酸/磷酸、化肥、卤水、氯碱等重腐蚀化学工程及工业中。

为综合评价刷涂新型复合纳米乳液材料的铝管试件的耐腐蚀性能、物理性能、力学性能等,进行以下试验:首先对试件 (300mm长的新铝管)外表面按照涂层防腐工艺 (2道底涂+3道面涂+1道密封涂层,即自铝基材起,由内向外依次为底涂第1道、底涂第2道、面涂第1道、面涂第2道、面涂第3道、密封涂层;整体涂层设计厚度约为810μm)进行刷涂,然后将试件放入成品酸冷却器循环水池中,进行为期3个月的试验。试验结果为:覆盖层在介质中耐蚀,与基体附着良好,无针孔、龟裂、鼓泡、脱落、腐蚀等问题。

于是,2016年大检修期间,我们对新更换的成品酸冷却器铝管外表面进行整体防腐,刷涂新型复合纳米乳液材料。设备投运后,对成品酸冷却器出、入口温度进行测量,其换热效果良好,出口温度能满足工艺指标要求;运行半年后,检查发现成品酸冷却器铝管外表面防腐涂层状况良好。

4.2 均匀腐蚀防范措施

(1)在开、停车阶段,浓缩塔塔顶温度(TIC10101A)为95~110℃,通过工艺操作调整,保证浓缩塔塔顶温度在指标范围内 (70~95℃),酸浓度合格后打开成品酸阀门,并及时联系化验室进行酸浓度分析,以防止不合格酸进入成品酸冷却器而造成其铝管腐蚀。

(2)在设备保温期间,岗位操作人员通过观察成品酸冷却器视镜是否有水,以及通过测温枪测量成品酸阀门后管线是否有温度,判断成品酸阀门有无内漏或未关死,以便及时进行处理,以防止蒸汽冷凝液流入成品酸冷却器形成稀硝酸而造成铝管腐蚀。

5 结 语

综上所述,通过对成品酸冷却器腐蚀机理进行分析,找到了症结所在:高纯铝抗氯离子点蚀能力差,其壳程循环水中氯离子的优先吸附及钝化膜的局部破裂提供了点蚀萌生的条件,大阴极小阳极腐蚀电池、孔内外氧浓差电池、闭塞电池自催化酸化作用等形成了点蚀发展的推力,从而导致了成品酸冷却器的点蚀;而介质浓度和温度的变化对成品酸冷却器的均匀腐蚀产生了直接的影响。找到症结后,我厂的成品酸冷却器采取了设备涂层防腐、优化工艺操作等措施,腐蚀问题得到有效缓解。可见,生产中据具体情况选择合理、有效、可行的腐蚀控制方法是减缓材料及设备腐蚀的重要手段与途径。

[1]王保成.材料腐蚀与防护 [M].北京:北京大学出版社,2014.

[2]周本省.工业水处理技术 [M].北京:化学工业出版社,1995.

[3]徐丽新,胡 津,耿 林,等.铝的点蚀行为 [J].宇航材料工艺,2002(2):21-24.

[4]许维均,李文清,卢大容.纯水中微量铜、氯离子对铝的腐蚀的影响 [J].原子能科学技术,1965(6):508-513.