桥式槽处理机匣的扩稳机理研究

2018-06-20黄书超

黄书超 ,袁 巍 ,韩 乐

(1.北京航空航天大学航空发动机气动热力国家级重点实验室,北京100191;2.先进航空发动机协同创新中心,北京100191)

0 引言

在跨声压气机中,叶尖泄漏涡与激波相互作用发生破碎形成低速区堵塞叶尖流道,被认为是压气机失速的重要原因之一[1-4]。自Koch C C[5-9]发现处理机匣可以扩大压气机稳定裕度至今,已经发展出众多形式的处理机匣,处理机匣成为压气机/风扇扩稳的重要手段之一。传统的处理机匣包括轴向槽、周向槽和弦向槽等形式[10-16],Greitzer[10]总结发现,传统处理机匣均为“扩稳降效”型;Osborn[11]研究发现,轴向直槽、轴向斜槽和弦向槽均能扩大压气机稳定裕度,但伴随着较大的效率损失。在90%设计转速下,轴向直槽使压气机失速裕度提高15.8%,效率降低6%;在45%设计转速下,轴向斜槽使压气机失速裕度提高15.3%,效率降低5%;Prince[12]研究发现,轴向斜槽使压气机失速裕度提高15.3%,相应的峰值效率降低1.5%;而弦向槽使压气机失速裕度提高15%,峰值效率降低1.4%;Müller[13]在单级跨声压气机转子上加周向槽,结果显示周向槽在提高压气机稳定裕度的同时使效率下降小于0.4%;李相君[14]在跨声压气机转子叶尖不同轴向位置加周向浅槽处理机匣,结果显示使用周向浅槽可以在全局效率下降不到1%而压比略有提升的情况下有效地对压气机进行扩稳;卢新根[15]利用轴向槽和周向槽对跨声单级压气机进行扩稳研究,结果显示压气机失速裕度提升分别为23.6%和5.06%,绝热效率下降分别为5.01%和0.54%;张皓光[16]在研究轴向倾斜缝机匣处理对压气机性能的影响机理中发现,轴向倾斜缝机匣处理扩大了转子的稳定工作范围,试验和计算得到的稳定裕度改进量分别为46.6%和35.2%,机匣处理降低了压气机转子的效率,试验与计算的最高效率分别下降了7.6%和5.1%。

为了兼顾处理机匣对效率的影响,Hathaway[17]提出自适应流通处理机匣,其结构和传统处理机匣不同,自适应流通处理机匣包含一段与压气机主流隔离的外部气流通道,主流下游的高压流体被处理槽吸入后,由压差驱动经外部气流通道在叶片前缘喷出。研究结果表明,该处理机匣在扩大稳定裕度的同时,对压气机效率基本没有影响;王卓奇[18]设计的驻涡式处理机匣与自适应流通处理机匣类似,在跨声速压气机扩稳上也得到了较好的结果;陆亚钧设计了新型圆弧斜槽处理机匣结构,试验表明这种处理槽扩稳效果显著,且对压气机效率的影响小于传统处理机匣[19-21]。

结合自适应流通处理机匣的结构特点,本文在圆弧斜槽处理机匣的基础上设计出1种桥式槽处理机匣,以某跨声压气机为首级研究对象,利用数值模拟方式研究桥式槽处理机匣的扩稳效果。桥式槽处理机匣从通道后方抽吸低能流体,从叶片前缘喷出,对比全通槽处理机匣,桥式槽的掺混损失更小,并且明显减弱了处理槽下游的分离回流,对效率的影响低于全通槽。本文研究了桥式槽处理机匣不同面积吸气/喷气区情况下的扩稳效果,进一步阐述了桥式槽处理机匣的扩稳机理。

2 物理模型和数值方法

2.1 模型及网格

圆弧斜槽处理机匣(arc skewed slot casing treatment,ASCT)的结构如图1所示,其中搭接量用处理槽占转子叶尖弦长子午面投影百分比λ表示

图1 圆弧斜槽处理机匣

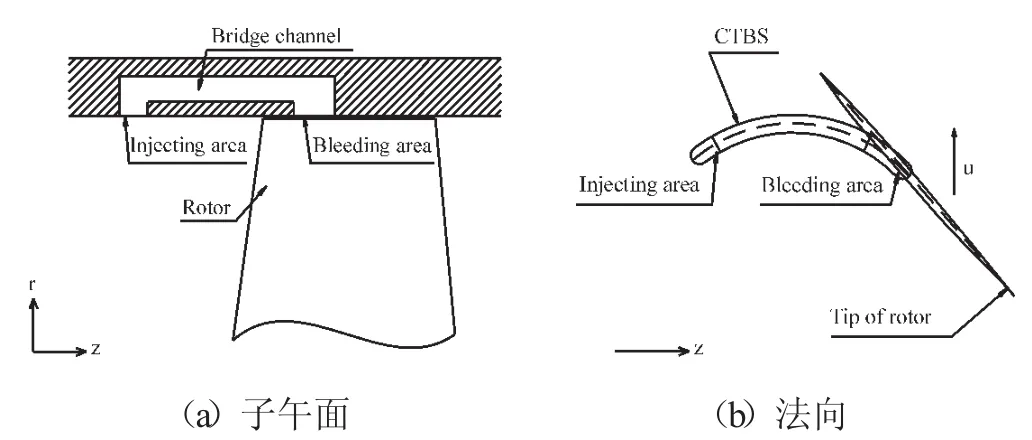

桥式槽处理机匣(casing treatment with bridge structure,CTBS)的结构如图2所示。处理槽由抽吸区(bleeding area)、桥式气流通道(bridge channel)和喷气区(injecting area)3部分组成,流体由流道后部高压区进入抽吸区,经桥式气流通道回流至通道前,然后经由喷气区向主流注入。

图2 桥式槽处理机匣

本文对跨声速压气机转子进行数值模拟,转子叶片数为37,设计转速为12036 r/min,叶尖相对马赫数约为1.3。

本文分别模拟了实壁机匣(smooth wall,SW)、全通槽处理机匣(ASCT,图1)和桥式槽处理机匣(CTBS,图2)3种情况。处理机匣搭接量为45%,槽数为111,转子叶片数与槽数之比为1∶3,采用单通道计算,以减少计算量。转子叶片、圆弧斜槽处理机匣和桥式槽处理机匣网格分别如图3~5所示。在处理槽和机匣之间设置过渡层网格。

2.2 数值方法

图3 叶片网格

图4 圆弧斜槽处理机匣网格

图5 桥式槽处理机匣网格

采用商业软件ANSYS-CFX求解3维流场的雷诺平均NS方程,湍流模型选用了Shear Stress Transport 2方程模型,为满足该湍流模型的要求,调整第1层网格距壁面的距离,以保证Yplus小于1。

2.3 边界条件

本文的计算均在设计转速下进行,进口边界给定标准大气条件,轴向进气。出口边界条件给定满足径向平衡方程的静压条件,通过调整出口静压大小获得不同工况点性能。过渡层上表面与处理槽交界面是内部连接条件,下表面与主流区机匣部分交界面设置为转静交界面,定常计算使用了固结转子(frozen rotor)方法。

3 计算结果与讨论

3.1 实壁机匣压气机失速机理分析

实壁机匣压气机的特性曲线如图6所示。峰值效率(peak efficiency,PE)为90.856%,在近失速点(near stall,NS) 最大压比为1.9569。实壁机匣的裕度为10.54%。

失速裕度φ为

图6 实壁机匣压气机特性

式中和分别为设计点和失速临界点对应的总压比和分别为设计点和失速临界点对应的质量流量。

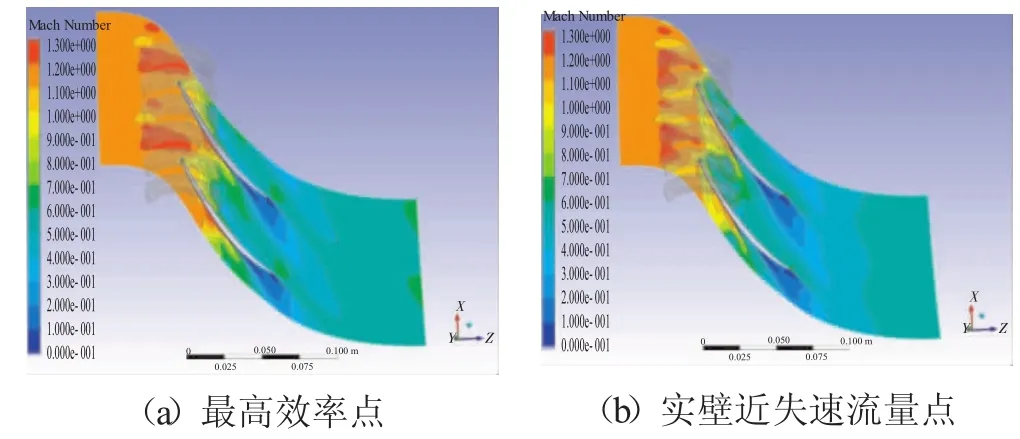

从图中可见,实壁机匣PE点和NS点近叶尖相对马赫数如图7所示,叶尖的相对马赫数最大在1.3左右,从叶片的结构可见,叶尖存在一定的弯度,表明叶尖前部的激波增压和后部的通道扩张增压同时存在,吸力面存在分离流动,叶尖泄漏和叶片吸力面的分离均会引起叶尖堵塞。随着叶片背压的升高,压比增大,吸力面的激波位置逐渐前移,叶尖泄漏涡的影响范围逐渐前移,叶片吸力面的分离流动范围逐渐增大。实壁NS点转子叶尖的泄漏流如图8所示。从图中可见,泄漏涡跨过激波之后破碎形成低能团并堵塞叶尖通道,对比叶尖泄漏和吸力面的分离两方面引起的叶尖堵塞可以发现,在失速的诱因中,泄漏流对叶尖通道的堵塞占主导地位。

图7 实壁机匣近叶尖相对马赫数

图8 近失速点叶尖泄漏流

在了解单级压气机失速机制的情况下,考虑引入全通槽和桥式槽处理机匣对单级压气机进行扩稳,分析不同形式的处理机匣对单级压气机性能的影响。

3.2 处理机匣压气机的失速机理

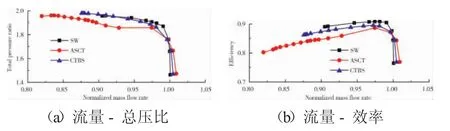

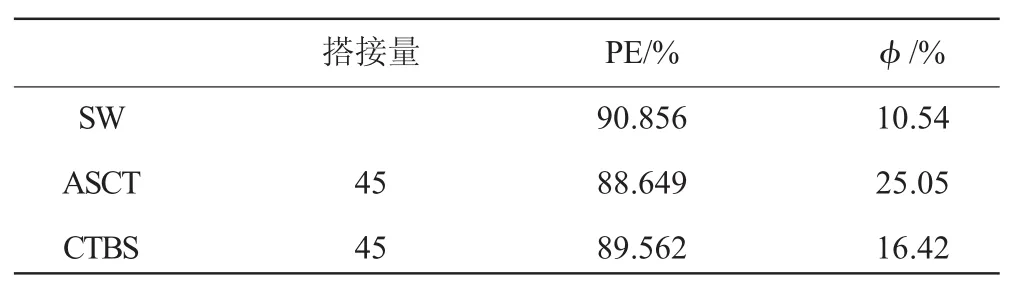

SW、ASCT和CTBS 3种机匣条件下的特性对比如图9所示,并见表1。从表中可见,所列的ASCT和CTBS条件下处理机匣的搭接量均为45.5%。与SW相比,ASCT的失速裕度提升非常显著,增加了14.51%,但是效率却降低了2.207%;在ASCT的基础上,CTBS的失速裕度有所减少,但仍保持了15%以上,而效率损失却比ASCT改善了0.913%。对比实壁机匣效率仍然是降低的。

图9 实壁、圆弧斜槽处理机匣和桥式槽处理机匣特性对比

表1 实壁、圆弧斜槽处理机匣和桥式槽处理机匣特性对比

ASCT条件下的近叶尖相对马赫数如图10所示。从图中可见,在最高效率点(最高效率点指处理机匣情况下与实壁机匣最高效率点等流量点,下文同)和实壁近失速点流量下(实壁近失速点指处理机匣情况下与实壁机匣近失速点等流量点,下文同),ASCT吸力面的分离均比SW情况下严重(图7),特别在实壁NS流量点,吸力面分离形成的低速区几乎充斥了整个叶尖通道。

图10 全通槽处理机匣近叶尖相对马赫数

CTBS条件下近叶尖相对马赫数如图11所示。对比图10、11可见,与ASCT相比,CTBS明显减弱了叶片吸力面的分离区域,特别是近实壁NS流量点分离区没有明显扩大,未造成大范围流道堵塞,在很大程度上减弱了分离带来的损失。

图11 桥式槽处理机匣近叶尖相对马赫数

图12 周向速度、轴向速度以及相对速度与轴向夹角沿叶高方向的分布

实壁NS流量点下动叶进口相对周向速度(Wt)、轴向速度(Wz)以及相对速度与轴向夹角(Beta)的分布如图12所示。从图中可见,处理机匣的引入使流体在叶片前喷出,ASCT和CTBS2种情况下增大了95%叶高以上位置的Wt,减小了Wz,降低了叶尖处的流通能力;但在95%叶高以下位置,处理机匣的引入增加了Wz,加强了绝大部分叶高的流通能力。与CTBS相比,ASCT使近叶尖轴向速度改变更多,攻角增大得更多,在接近机匣的位置,甚至出现了倒流,对应吸力面分离区显著增大。

SW、ASCT和CTBS 3种条件下近叶尖处的壁面静压分布如图13所示。CTBS和ASCT均减小了叶片前缘到30%轴向弦长位置近叶尖压力面和吸力面的压差,故处理机匣均有减弱泄漏流的作用,但是CTBS条件下叶片压力面和吸力面的压差比ASCT条件下的压差大,所以ASCT的泄漏流强度比CTBS弱。

图13 实壁近失速流量点近叶尖壁面静压

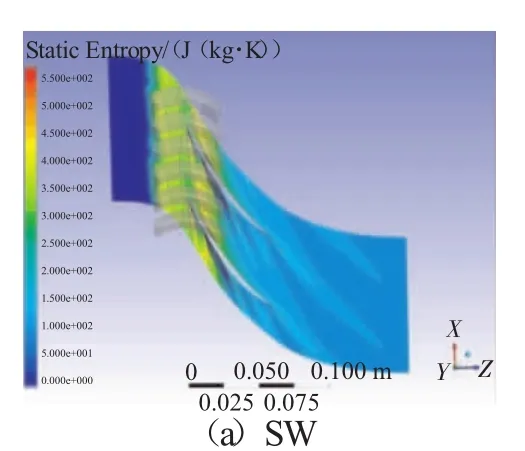

实壁近失速流量点处理机匣叶尖泄漏流如图14所示。从图中可见,在实壁NS流量点,虽然CTBS条件下的泄漏流比ASCT条件下的更强(由图中流线的颜色也可看出),但是由于ASCT条件下叶尖攻角较大,所以ASCT条件下叶片前缘泄漏流更斜,泄漏流横跨多排叶片堵塞流道,同时50%弦向位置之后可以看到明显的分离回流;而CTBS条件下前缘泄漏流倾斜较小,多数泄漏流随主流沿流道中间流走,同时叶片吸力面的分离也相对较弱。实壁NS流量点近叶尖熵增对比如图15所示。从图中可见,ASCT和CTBS的喷射流体与主流掺混均引起熵增,这是造成效率损失的原因之一。对比二者的熵增云图,

图14 实壁近失速流量点处理机匣叶尖泄漏流

图15 实壁近失速流量点实壁、圆弧斜槽处理机匣和桥式槽处理机匣近叶尖熵增

CTBS与主流连接面积小,槽内流体与主流掺混较少,掺混损失比ASCT的小;同时CTBS改善了ASCT吸力面分离,减小了分离造成的损失,所以CTBS的熵增较小。

由前面的分析可知,SW条件下叶尖的阻塞主要来源于叶尖泄漏流,ASCT条件下叶片吸力面分离和叶片前缘泄漏流均会造成通道堵塞。综上所述,对比全通槽处理机匣,桥式处理机匣通过控制泄漏流和分离两方面引发的流道堵塞,可以在保证失速裕度的同时减小效率损失。

3.3 桥式槽处理机匣的抽吸/喷气机理分析

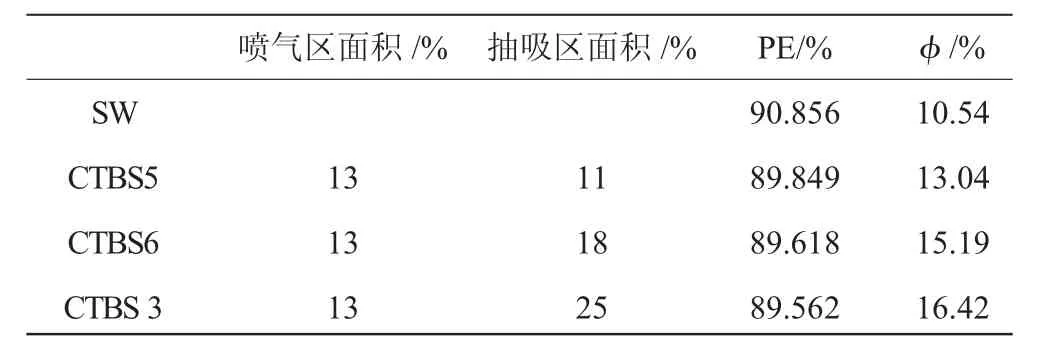

6种不同面积抽吸区和喷气区的桥式槽处理机匣见表2。利用控制变量的方法,分别保证抽吸区面积不变改变喷气区面积和保证喷气区面积不变改变抽吸区面积,来探究不同抽/喷气区面积对桥式处理机匣扩稳效果的影响。其中CTBS1、CTBS2、CTBS3和CTBS4为保持抽吸区面积不变,改变喷气区面积的4种不同结构桥式槽处理机匣;CTBS3、CTBS5和CTBS6为保持喷气区面积不变,改变抽吸区面积的3种不同结构桥式处理机匣。

表2 不同面积抽吸区和喷气区的桥式槽处理机匣

3.3.1 喷气区面积的影响

图16 喷气区面积不同的桥式槽处理机匣特性

在抽吸区面积相同的条件下,采用不同喷气区面积的桥式槽处理机匣的压气机流量效率特性曲线如图16所示并见表3。结合图、表可见,随着喷气区面积的增大,压气机的效率逐渐减小。当喷气区面积为21%时,效率损失最大为1.741%;当喷气区为5%时,效率损失最小为0.52%。失速裕度随着喷气区面积的增大先增加后减小,但在喷气面积超过8%以后变化不大,与SW相比,其失速裕度提高5%~6%。

表3 不同喷气区面积桥式槽处理机匣特性

喷气区面积和桥式槽处理机匣抽吸流量的关系如图17所示,其中纵坐标表示抽吸流量占压气机堵点流量的比例。从图中可见,同一喷气区面积下NS点抽吸流量大于PE点。同时,在PE点和NS点,桥式槽处理机匣的抽吸流量均随着喷气区面积的增大而增大,在喷气面积为21%时,PE点抽吸流量达到最大流量的0.94%,NS点抽吸流量占堵点流量的1.87%。

图17 不同面积喷气区桥式槽处理机匣抽吸流量

实壁NS流量点下不同喷气区面积桥式槽处理机匣叶尖泄漏流如图18所示。随着喷气区面积增大,泄漏流逐渐由沿主流通道中顺利流出变为横跨叶片通道阻塞叶尖流道。

图18 实壁近失速流量点不同面积喷气区桥式槽处理机匣泄漏流

3种不同面积喷气区情况下近叶尖处的熵增对比如图19所示。从图中可见 CTBS2、CTBS3 和CTBS4的喷气区面积依次增大,处理槽的抽吸流量增大,槽中喷出的流体与主流的掺混损失随之增大,所以熵增依次增大,效率损失依次增大。不同喷气区面积下喷流与主流掺混对动叶进口相对速度和攻角的影响如图20所示。在近叶尖位置,喷气区面积越大,喷气流量越大,动叶进口的相对周向速度越大,轴向速度越小,攻角越大;而在95%叶高以下位置,喷气区面积越大,轴向速度越大,攻角越小,即喷气区面积越大,近叶尖流通能力越小,而在95%叶高以下位置的流通能力越大。

图19 实壁近失速流量点实壁、圆弧斜槽处理机匣和桥式槽处理机匣近叶尖熵增

图20 实壁近失速流量点不同面积喷气区桥式槽处理机匣周向速度、轴向速度以及相对速度与轴向夹角沿叶高的分布

最高效率点动叶近叶尖外气流脱轨角如图21所示。表示相对速度与叶片吸力面所成的夹角,可以表征叶背分离情况。从图中可见,随着喷气区面积的增加,叶片分离点逐渐提前,分离范围增大。由前面的分析可知,喷气区面积越大,动叶近叶尖处攻角越大,势必会引起叶背分离区的增大。

根据本节的分析可知,保持桥式槽处理机匣抽吸区面积不变,喷气区的面积越大,处理槽抽吸流量越大,叶片近叶尖的攻角越大,叶背的分离区越大,分离堵塞越发严重,峰值效率越低,同时叶尖的泄漏流逐渐发展为横跨流道的堵塞流动。

图21 不同面积喷气区桥式槽处理机匣近叶尖处叶背脱轨角

3.3.2 抽吸区面积的影响

考虑到CTBS3在喷气区面积为13%时裕度提升最大,因此接下来分析桥式槽处理机匣的喷气区面积保持在13%时,不同抽吸区面积对桥式槽处理机匣扩稳效果的影响。

图22 不同面积抽吸区桥式槽处理机匣特性

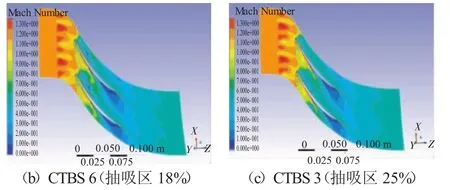

采用不同抽吸区面积桥式槽处理机匣的压气机特性曲线如图22所示,结合图、表可见,保持喷气区面积不变,随着抽吸区面积的增大,压气机失速裕度逐渐增大,效率变化较小,当CTBS3的抽吸区面积为25%时,失速裕度最大。

表4 不同面积抽吸区桥式槽处理机匣特性

不同面积抽吸区桥式槽处理机匣的抽吸流量如图23所示。从图中可见,在PE点和NS点,抽吸区的面积变化对桥式处理槽的抽吸流量影响较小,所以桥式槽处理机匣的抽吸能力主要由喷气区面积决定。不同抽吸区面积对叶片吸力面分离的影响如图24所示。由于桥式处理槽的抽吸流量变化不大,与喷气区面积相比,叶片吸力面分离位置对抽吸区面积的变化并不敏感。

图23 不同面积抽吸区桥式槽处理机匣的抽吸流量

图24 不同面积喷气区桥式槽处理机匣近叶尖处叶背脱轨角

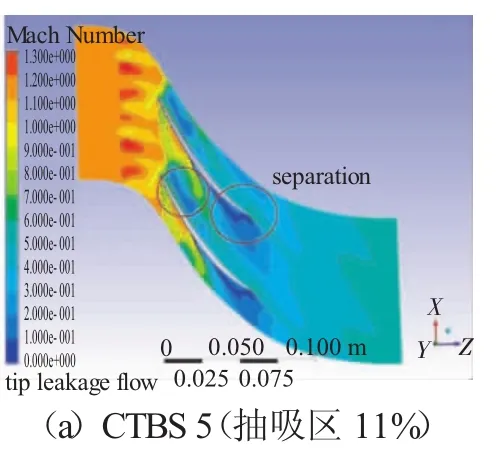

CTBS5、CTBS6 和 CTB S3在CTBS5近失速流量点条件下近叶尖处的相对马赫数如图25所示。从图25(a)中可见,叶尖近失速工况下通道堵塞集中在2个区域:一个是泄漏涡与激波相互作用发生破碎形成低速区造成流道堵塞,另一个是叶片吸力面的分离产生的流道堵塞,二者共同堵塞了叶尖通道,从而引发压气机失速。对比CTBS5、CTBS6和CTBS3发现,随着抽吸区面积增大,叶片吸力面分离堵塞范围变化不大,而叶尖泄漏流引发的堵塞逐渐减弱,这表明随着抽吸区面积的增大,泄漏流获得了显著的改善,因此压气机裕度也随之提高。

图25 CTBS 5近失速点各桥式槽处理机匣近叶尖相对马赫数

根据本节的分析可知,桥式槽处理机匣的抽吸区面积主要影响压气机的失速裕度:抽吸区面积越大,失速裕度也越大。与喷气区相比,抽吸区面积的变化对抽吸流量影响较小,进而对叶片吸力面分离的影响较小,因此对效率的影响较小。

4 结论

本文针对相对马赫数为1.3量级的跨声压气机进行了数值模拟,尝试利用全通槽和桥式槽对其进行扩稳,得到如下结论:

(1)针对相对马赫数不太高的跨声压气机(本文为Ma=1.3),动叶叶尖存在一定的弯度,吸力面存在分离流动,叶尖泄漏和叶片吸力面分离均会引起叶尖堵塞,从而对失速产生影响。

(2)实壁机匣情况下叶尖泄漏流造成的叶尖堵塞是诱发失速的主要原因。全通槽处理机匣条件下叶尖前缘泄漏和流体在吸力面的分离共同造成了通道堵塞进而诱发压气机失速。桥式槽处理机匣通过抽吸区和喷气区实现了对吸力面分离堵塞的控制,从而平衡了泄漏流和分离两方面引发的堵塞,在保证失速裕度的同时减少了效率的损失。

(3)桥式槽处理机匣抽吸区面积不变,喷气区面积越大,桥式槽抽吸流量越大,近叶尖的攻角越大,叶片吸力面的分离区也越大,效率越低,同时分离堵塞逐渐增强;此外叶尖的泄漏流逐渐发展为横跨流道的堵塞流动。桥式槽处理机匣喷气区面积不变,抽吸区面积越大,由叶尖泄漏引发的流道堵塞越弱,因此压气机的失速裕度越大;与喷气区面积相比,抽吸区面积变化对抽吸流量影响较小,所以对叶片吸力面分离的影响较小,因此效率损失较小。

[1]Wlike I,Kau H P,A numerical investigation of the flow mechanisms in a HPC front stage with axial slots[R].ASME 2003-GT-38481.

[2]Wlike I,Kau H P,A numerical investigation of the influence of casing treatments on the tip leakage flow in a HPC front stage[R].ASME 2002-GT-30642.

[3]Hoffman W H,Ballman J.Some aspects of tip vortex behavior in a transonic turbocompressor[J].ISABE 2003-1223.

[4]Hoffman W H,Ballman J.Tip clearance vortex development and shock-vortex-interaction in a transonic compressor rotor[R].AIAA-2002-0083.

[5]Koch C C,Smith L H.Experimental evaluation of outer case blowing or bleeding of a single stage axial flow compressor,part II-performance of plain casing insert configuration with undistorted inlet flow and boundary layer trip[R].NASA/CR-1968-54588,.

[6]Koch C C,Smith L H.Experimental evaluation of outer case blowing or bleeding of a single stage axial flow compressor,part III-performance of blowing insert configuration No.1[R].NASA/CR-1968-54589,.

[7]Koch C C,Smith L H.Experimental evaluation of outer case blowing or bleeding of a single stage axial flow compressor,part IV-performance ofplain bleedinginsert configuration No.3[R].NASA/CR-1968-54590.

[8]Koch C C,Smith L H.Experimental evaluation of outer case blowing or bleeding of a single stage axial flow compressor,part V-performance of plain casing insert configuration with distorted inlet flow[R].NASA/CR-1969-54591.

[9]Koch C C,Smith L H.Experimental evaluation of outer case blowing or bleeding of a single stage axial flow compressor,part VI-final report[R].NASA/CR-1970-54592,

[10]Greitzer,E M,Nikkanen,J P,Haddad,D E,et al.A fundamental criterion for the application of rotor casing treatment[J].Journal of Fluids Engineering,1979,101(4):237-243.

[11]Osborn W M,Lenis G W,HeidelbergL J.Effect of several porous casing treatmentson stall limit and on overall performance of an axial flow compressor rotor[R].NASA/TND-1971-6537,

[12]Prince D C,Wisler D C,Hilvers D E.A study of casing treatment stall margin improvement phenomena[R].ASME 1975-GT-60,

[13]Müller M W,Biela C,Schiffer H P,et al.Interaction of rotor and casing treatment flow in an axial single-stage transonic compressor with circumferential grooves[R].ASME-2008-GT-50135.

[14]李相君,楚武利,张皓光.高负荷跨声速轴流压气机周向浅槽处理机匣扩稳机理[J].推进技术,2013,34(5):629-637.LI Xiangjun,CHU Wuli,ZHANG Haoguang.Stabilizing mechanism of shallow circumferential grooves on a high loaded transonic axial-flow compressor[J].Journal of Propulsion Technology,2013,34(5):629-637.(in Chinese)

[15]Lu Xingen,Chu Wuli,Zhu Junqiang.Mechanism of the interaction between casing treatment and tip leakage flow in a subsonic axial compressor[R].ASME 2006-GT-90077.

[16]张皓光,楚武利,吴艳辉,等.轴向倾斜缝机匣处理影响压气机性能的机理[J].推进技术,2010,31(5):555-561.ZHANG Haoguang,CHU Wuli,WU Yanhui,et al.Investigation of the flow mechanism of affecting compressor performance with axial skewed slots casing treatment[J].Journal of Propulsion Technology,2010,31(5):555-561.(in Chinese)

[17]Hathaway M D.Self-recirculating casing treatment concept for enhanced compressor performance[R].ASME 2002-GT-30368.

[18]王卓奇,陆利蓬,袁巍,等.驻涡式处理机匣对跨声速压气机扩稳的数值模拟[J].航空动力学报,2014(12):2948-2956.WANG Zhuoqi,LU Lipeng,YUAN Wei,et al.Numerical simulation on stall margin improvement of transonic compressor by a trapped vortex casing treatment[J].Journal of Aerospace Power,2014(12):2948-2956.(in Chinese)

[19]李玲,于清,陆亚钧.处理机匣在单级跨声速风扇上的实验研究[J].推进技术,2000,21(3):49-52.LI Ling,YU Qing,LU Yajun.Experimental research of casing treatment on single-stage transonic fan[J].Journal of Propulsion Technology,2000,21(3):49-52.(in Chinese)

[20]张燕东,陆亚钧.圆弧斜槽处理机匣的实验研究[J].航空动力学报,1998(03):254-258.ZHANG Yandong,LU Yajun.An experimental investigation on arc skewed slot casing treatment[J].Journal of Aerospace Power,1998(03):254-258.(in Chinese)

[21]袁巍.处理机匣的几何结构对压气机特性的影响研究 [D].北京:北京航空航天大学,2003.YUAN Wei,The research on the influence of casing treatment geometry on compressor characteristic[D].Beijing:Beihang University,2003.(in Chinese)