路面半刚性基层抗冲刷性能试验研究

2018-06-19陈维愿

郭 瑞, 蒋 红, 刘 冲, 陈维愿

(1.陕西理工大学 土木工程与建筑学院, 陕西 汉中 723000;2.西安公路研究院 道路养护研究所, 陕西 西安 710064)

道路基层在整个路面结构中起着承受荷载和分散车轮压力的作用,其强度大小直接影响路面的使用寿命。当前,我国公路路面基层大多采用以水泥混凝土或二灰材料为主的半刚性稳定基层。长期使用实践表明,尽管半刚性路面基层整体强度大,抗永久变形能力强,基本能够满足重交通路面通行要求,但很多由基层引起的路面损坏并非承载力不足,而是因半刚性基层材料抗冲刷能力不足导致的路面破坏。国内外研究[1-3]表明,随着交通量和汽车轴载的增加,基层材料的冲刷及由其引起的唧泥现象会日益加剧,因此,如何评价半刚性基层材料的抗冲刷性引起了道路研究人员的极大关注[4-7]。但现行路面基层评价体系中,对于半刚性基层材料在遭受动水压力作用后强度衰减快慢,至今还没有一个较好的评价指标。

鉴于上述原因,本文通过室内模型试验对路面半刚性基层材料在循环动水压力荷载作用下其表观强度衰减规律进行了分析,并基于试验分析结果和对于路面半刚性基层病害的调研,提出了增强道路基层抗冲刷性能建议措施,对区域内类似工程施工具有借鉴作用。

1 材料性能及试验方法

1.1 原材料性能

1.1.1 水 泥

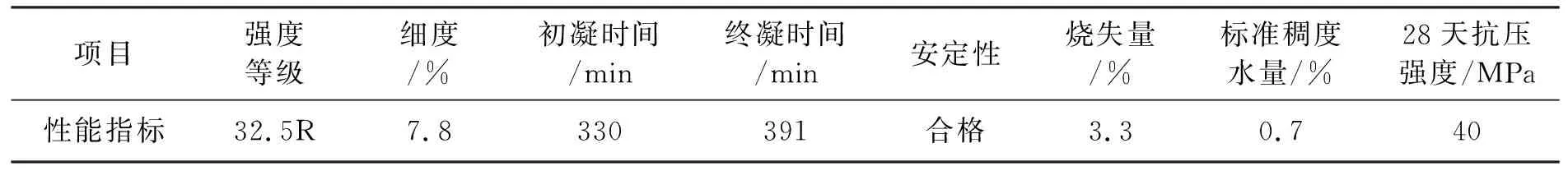

试验采用秦岭牌P.C 32.5普通硅酸盐水泥,根据《JTG E30—2005公路工程水泥及水泥混凝土试验规程》中的要求,经室内试验测试其主要性能指标见表1。

表1 普通硅酸盐水泥主要技术性能指标

1.1.2 石料及级配组成

试验用矿料采用汉中地区某采石场生产的砂岩,按照《JTG E42—2005公路工程集料试验规程》中的试验方法,经测定其主要技术性能见表2,满足《JTJ034—2000公路路面基层施工技术规范》中的强度要求。为对比分析水泥稳定碎石和二灰碎石半刚性基层的冲刷疲劳性能,试验采用相同矿料级配,其组成见表3。

表2 集料主要技术性能指标

表3 矿料级配组成

1.1.3 石 灰

试验选用西安某公司生产的熟石灰,等级为三级,其主要技术性能指标见表4。

表4 熟石灰主要技术性能指标

1.1.4 粉煤灰

试验选用西安灞桥电厂的粉煤灰,其主要性能指标如表5所示。

表5 粉煤灰主要技术性能指标

1.2 试验方法

1.2.1 试件成型

首先,根据《JTG D40—2011公路水泥混凝土路面设计规范》中的规定分别确定水泥稳定碎石和二灰碎石半刚性基层材料用量比例(水泥稳定碎石中水泥计量为6%,二灰碎石中石灰、粉煤灰、碎石的比例为1∶4∶5),按照设计比例精确称量材料并拌合均匀进行重型击实试验,分别确定两种半刚性基层的最大干密度和最佳含水量。然后,依据最大干密度和最佳含水量以压实度97%采用静压法制备模型试件(试件高度与直径之比为1∶1),采用与标准抗压试验相同的Φ15 cm圆柱形试件,为减小试验误差,每种工况制作6个平行试件。试件脱模后将其置于温度(20±2) ℃、湿度>90%的养生室内养生,直至设计标准龄期。

1.2.2 冲刷试验

本文研究结合陕南秦巴山区某高速公路所在地的降雨量、温度及交通量等实际状况,初选动水压力、冲刷时间和温度等进行试验。根据初步试验结果,最终确定本次试验动水压力为0.7 MPa,冲刷时间24 h,冲刷温度20 ℃。试验选用的冲刷仪器主要由冲刷筒、橡胶筒套、控制器及空压机等组成。试验基本原理(如图1所示)为:首先,通过压力可控空压机向装有试件、设计温度和剂量水的密闭冲刷筒中注入压力,迫使冲刷板向下运动,挤压试件表面水体,模拟受轮载作用面层挤压层间滞留水对半刚性基层的冲刷作用;其次,待压力加至设计值后逐渐泄压,冲刷板向上运动,带动试件周围水体运动,对试件表面产生吸力作用,以模拟车辆行驶过程中轮胎与路面接触时产生的泵吸对基层的作用。冲刷模拟试验结束后,取出试件檫干表面水分并称完质量,将其置于标准压力机上,测其冲刷后的抗压强度。

图1 冲刷试验原理

2 试验结果与分析

2.1 水泥稳定碎石半刚性基层试验结果与分析

水泥稳定碎石作为公路工程中使用最为广泛的半刚性基层形式之一,是由水泥胶结料和不同粒径集料组合而成的一种复合体,其抗冲刷强度水泥胶结料、冲刷次数及压实度等密切相关[5-9]。为分析不同因素对水泥碎石半刚性基层材料抗冲刷性能的影响,选取水泥掺量6%,压实度98%和96%,冲刷次数0、5000、10 000、15 000、20 000次5种冲刷次数等条件进行对比试验,不同工况条件下的试验结果如图2所示。

图2 水泥稳定碎石剩余表观强度与冲刷次数关系曲线

从图2可以看出,在其他试验条件相同的情况下,随着冲刷次数的增加,水泥稳定碎石基层试件的冲刷剩余表观强度随之不断减小,二者间呈现出线性变化规律,相关系数高达0.95以上;冲刷次数每增加5000次,不同压实度混合料的剩余表观强度分别平均降低约0.19 MPa和0.59 MPa;与不冲刷相比,冲刷次数从5000次增加至20 000次,不同压实度水泥碎石混合料的剩余表观强度分别降低0.28~0.86 MPa和0.7~2.46 MPa。对上述试验结果,究其原因:在冲刷流水循环作用下,位于试件表面粘附于粗集料颗粒上起填充作用的细集料颗粒由于得不到水泥胶浆的有效包裹,粘附力较小,首先被剥蚀,试件表面出现斑点状缺陷;随着冲刷次数增加,试件表面缺陷由斑点状逐渐演变成蜂窝状,冲刷深度加深,粘附于粗集料颗粒表面的细集料颗粒被剥落数量逐渐增多,甚至部分粗集颗粒也被剥落,致使混合料中粗集料骨架结构裸露,表观强度降低。相同冲刷次数条件下,随着压实度提高水泥稳定碎石混合料的剩余表观强度增大,且压实度由96%提高到98%时试件冲刷剩余表观强度平均增大5.1 MPa。究其原因:随着压实度提高细集料颗粒间的空隙逐渐被水泥浆液填充,而粗集料颗粒间空隙则被细集料和水泥浆液形成的砂浆挤压填充,随着压实度提高混合料结构整体趋于密实,其抗冲刷能力增强,剩余表观强度亦随之提高。

2.2 二灰碎石半刚性基层试验结果与分析

基于上述水泥稳定碎石半刚性基层冲刷试验思路,分别选取0、5000、10 000、15 000、20 000次5种冲刷次数,采用质量比石灰∶煤灰∶碎石=1∶3∶6配合比,98%和96%两种压实度等试验条件进行二灰碎石抗冲刷试验,试验结果如图3所示。

图3 二灰碎石剩余表观强度与冲刷次数关系曲线

从图3可以看出,在其他试验条件相同的情况下,随着冲刷次数增加,不同压实度二灰碎石混合料的剩余表观强度均呈不断减小的变化趋势,二者间关系曲线整体呈直线变化,具有良好的线性关系,线性相关系数大于0.89,究其原因与水泥稳定碎石混合料基层冲刷试验结果分析相同。相同冲刷次数条件下,随着压实度提高二灰碎石混合料剩余表观强度随之增大,压实度由96%提高到98%时试件冲刷剩余表观强度平均增大2.8 MPa。压实度98%和96%的二灰碎石半刚性基层混合料,冲刷次数每增加5000次,试件冲刷剩余表观强度分别平均降低0.29 MPa和0.7 MPa;与不冲刷相比,冲刷次数从5000次增加至20 000次,不同压实度二灰碎石混合料的剩余表观强度分别降低0.56~1.17 MPa和1.02~2.81 MPa。分析其原因:与压实度98%相比,压实度96%时由于碾压次数过小,集料颗粒间的空隙未被碾压密实,受到动水循环冲刷作用,位于粗集料间隙内的细集料颗粒更易被淘刷出来,试件的抗冲刷性较弱,表观强度损失率亦较快,相同外荷载作用下更容易发生破坏,其再次表明压实度对半钢性基层材料的抗冲刷性能具有重要影响。

2.3 不同结构类型半刚性基层试验结果对比分析

为对比分析不同结构类型半刚性基层的抗冲刷性能,选取水泥稳定碎石和二灰碎石两种典型半刚性基层进行研究。分别选取两种结构类型混合料的最佳水泥掺量6%、最佳压实度98%等制作试件,不同冲刷次数条件下两种混合料的试验结果如图4所示。

图4 不同结构类型半刚性基层冲刷试验结果对比

从图4中可以看出,不同冲刷次数条件下,水泥稳定碎石半刚性基层材料的冲刷剩余表观强度均大于二灰碎石,二者相差3.6~4.04 MPa,表明水泥稳定碎石的抗冲刷性能优于二灰碎石。究其原因:相同压实度条件下,水泥稳定碎石半刚性基层材料密实度较大,结构整体性较强,且水泥水化产物,即水化硅酸钙的胶凝性优于二灰类材料的火山灰反应产物,因此其抗冲刷剪切性能优于二灰碎石。进一步分析发现,二灰碎石试件遇水后,混合料中的石灰产生膨胀,受撑胀力作用,集料颗粒间空隙增大,颗粒间的有效接触面积减小,相互粘附和支撑作用亦随之降低,混合料结构的整体密实性遭到破坏,受循环动水压力作用集料颗粒逐渐被冲刷掉,试件整体稳定性和强度降低,冲刷后承受外荷载能力降低,故在进行路面基层设计时应优先采用水泥稳定碎石半刚性基层。

3 半刚性基层材料抗冲刷性能改进措施

基于对不同路面半刚性基层材料抗冲刷性能试验结果的分析,为提高路面基层抗冲刷性能,建议在进行路面基层设计和施工时采取以下措施。

3.1 基层材料选择

应优先考虑采用耐冲刷材料,建议采用水泥稳定碎石路面基层,且进行路面基层铺筑时应确保其压实度不低于98%。在路面半刚性基层和面层中间加铺一层厚度3~5 cm的沥青混合料功能层,减小水流对基层的冲刷作用,功能层模量不应过大也不宜过小,以防止功能层由于脆性增加而产生裂缝或产生压缩变形,模量一般为800~1400 MPa为宜。采用胶粉沥青设置应力吸收层,以阻止水流沿路面裂缝渗入基层,对基层表面起到保护作用。

3.2 路面排水设计

做好路面排水设计,完善排水设施,确保边沟和盲沟等路面排水设施的设计和施工符合规范要求。为阻止毛细水浸入道路基层,在地下水位较高路段应考虑设置垫层,在基层上设置沥青下封层,不但可以减少基层受到水侵蚀,且可以防止面层水渗入基层表面后滞留使基层表面软化。同时为使路面横向流水及时排出道路,硬路肩横坡坡度应不小于3%。

3.3 路面裂缝处理

为防止水流沿路面面层裂缝渗入基层内,应采用环氧树脂等粘合剂将缝隙及时填补。在灌入粘合剂前应确保裂缝内部干燥,可采取加热灯等设备对潮湿的裂缝进行烘干,但当缝隙内无法避免水分存在时,可以采用LLB68或LSB38等材料进行裂缝粘合处理。在使用粘合剂进行裂缝填补处理时,其固化温度不应过高,一般应在常温(23 ℃)条件下固化3~5 h,待粘合剂完全固化后即可开放交通。

4 结 论

通过对不同结构类型路面半刚性基层表面材料冲刷剩余强度的试验分析,得出以下结论:

(1)相同试验条件下,随着冲刷次数增加水泥稳定碎石和二灰碎石基层材料冲刷剩余表观强度均呈现不断减小的变化趋势,二者间关系曲线呈线性变化,且具有良好的相关性。

(2)压实度和结构类型对半钢性基层材料抗冲刷性能影响较大,压实度由96%提高到98%时水泥稳定碎石和二灰碎石的冲刷剩余表观强度分别平均增大5.1 MPa和2.8 MPa;进行路面基层设计时建议优先采用水泥稳定碎石结构。

(3)为改善路面半刚性基层抗冲刷性能,建议从基层材料选择、路面排水设计及路面裂缝处理等方面进行改进。

[ 参 考 文 献 ]

[1] GUTHRIE W S,SEBESTA S,SCULLION T.Design Considera-tions for Cement Stabilization of Aggregate Base Material[R].Texas:Texas Transportation Institute,2001.

[2] 孙兆辉.水泥稳定碎石基层材料的集料级配优化[J].建筑材料学报,2006,9(6):675-680.

[3] SETZER M J. Micro-ice-lens formation in porous solid[J].Journal of Colloid and Interface Science,2001,243(1):193-201.

[4] 沙爱民,胡力群.路面基层材料抗冲刷性能试验研究[J].岩土工程学报,2002,24(3):276-280.

[5] 韦金城.沥青路面半刚性基层材料与结构疲劳损伤研究[D].西安:长安大学,2014.

[6] 田宇翔,马骉,王大龙,等.冻融循环作用下水泥稳定碎石抗冻特性[J].长安大学学报(自然科学版),2017,37(4):84-91.

[7] 张晨晨,王旭东,钱振东,等.半刚性基层材料不同模量试验分析[J].公路交通科技,2017,34(6):53-60.

[8] 朱唐亮,谈至明.半刚性基层材料抗冲刷性能影响因素研究[J].公路交通科技,2014,31(11):41-46.

[9] 盛燕萍,李海滨,陈栓发,等.基于灰色理论的水泥稳定碎石冲刷量模型[J].长安大学学报(自然科学版),2012,32(2):22-28.