电控机械式自动变速器时序重叠换挡系统设计与研究

2018-06-19周英超常思勤

周英超 常思勤 李 波

1.南京理工大学机械工程学院,南京,210094 2.山东理工大学交通与车辆工程学院,淄博,255049

0 引言

机械式自动变速器(automated mechanical transmission,AMT)在传统定轴式机械变速器的基础上增加了电控的自动离合器和自动换挡装置,具有传动效率高、继承性好以及成本低等优点,是自动变速技术研究的热点之一,被广泛应用于各种紧凑型、运动型以及中型/重型车辆。与其他类型的自动变速器相比,现有AMT存在换挡过程动力中断时间过长的问题,这严重影响了车辆的动力性和换挡品质[1]。

为了解决AMT换挡过程中动力中断的问题,国内外研究人员提出了各种新型AMT结构[2]。KUROIWA等[3]开发了一种转矩辅助型AMT结构,在换挡过程中,通过辅助离合器的接合而接通辅助的动力传递路线,将发动机的动力传递至车轮,从而弥补换挡过程中的动力中断。NGO等[4]提出了一种在发动机与变速器输出轴之间加装基于惯性飞轮的行星齿轮动力分流机构。BARASZU等[5]设计了一种并联混合动力传动方案,在传统AMT传动系统的基础上增加了一条由电机传递至半轴的动力传递路线。董悦航[6]提出了一种用于混合动力客车的电动变速驱动单元,驱动电机通过行星齿轮机构与变速器输出轴耦合,从而在换挡过程中直接将电机驱动转矩传递到车轮,实现动力不中断换挡。然而,这些新型AMT都是通过添加辅助的动力传递路线来补偿换挡过程的动力缺失,其结构和控制系统往往比较复杂,实际应用仍有诸多困难。

与上述文献在换挡过程中对AMT进行动力补偿的思路不同,本文采用加快换挡速度的方式来改善AMT动力中断时间过长的问题,提出了一种利用电磁直线执行器直驱拨叉的时序重叠换挡系统,该方案旨在通过AMT无选挡过程的挡位切换以及摘挡与进挡过程的时序重叠控制,实现缩短AMT动力中断时间的目的。

1 AMT动力中断问题

随着行驶环境的不断变化,为了使发动机在理想的工况下工作,AMT需要频繁地换挡以满足车辆动力性和经济性的需求。

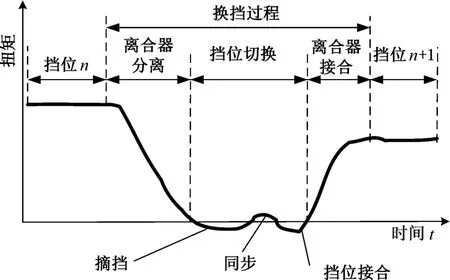

如图1所示,AMT的整个换挡过程主要分为如下三个部分[1]:首先,离合器分离,从发动机传递来的动力中断;然后,挡位切换,摘除先前挡位,挂入目标挡位;最后,离合器再次接合,从发动机传递来的动力恢复。

图1 AMT换挡过程中变速器传递扭矩变化Fig.1 The torque variation of gearshift process in AMT

在换挡过程中,离合器的分离中断了发动机与车轮之间的动力传递,变速器传递的转矩减小,并因受到行驶阻力而出现负转矩,导致车辆在换挡期间前进加速度缺失,车辆动力性降低。在整个换挡过程中,动力中断时间越长,车辆动力性损失就越严重。为了减少动力中断对车辆动力性和舒适性的影响,应尽量缩短换挡时间。

2 AMT直驱拨叉式电控换挡系统方案

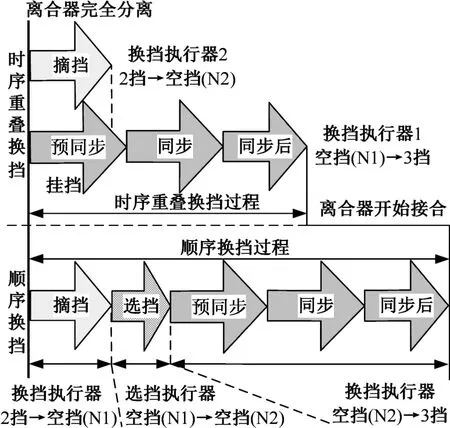

顺序换挡系统的结构如图2a所示,选挡执行器实现在不同空挡位之间的切换动作,换挡执行器实现在空挡位和不同挡位之间的切换动作。时序重叠换挡系统的结构如图2b所示,每个换挡执行器与与其相连的执行机构组成单独的换挡模块,实现在一个空挡位和两个挡位之间的切换动作。

图2 两种换挡系统的结构Fig.2 The structure of two gearshift systems

图3 换挡过程对比Fig.3 Gearshift process comparison

以2挡至3挡换挡过程为例,顺序换挡方式和时序重叠换挡方式换挡过程的对比如图3所示,整个过程始于离合器完全分离,直至离合器再次接合。顺序换挡包括三个步骤:首先,换挡执行器动作,从2挡摘挡至空挡(N1);然后,选挡执行器动作,从空挡(N1)选挡至空挡(N2);最后,换挡执行器再次动作,从空挡(N2)挂挡至3挡。由于这三个步骤必须依次进行,即便每个步骤所用时间都降至最短,依旧难以获得足够短的换挡时间。时序重叠换挡包括两个步骤:换挡执行器2动作,从2挡摘挡至空挡(N2);换挡执行器1动作,从空挡(N1)挂挡至3挡。这两个步骤在时序上同时进行,与顺序换挡相比,时序重叠换挡取消了选挡阶段,节省了选挡动作的时间,摘挡阶段与挂挡阶段在时序上重叠,从而实现换挡时间的缩短[7]。

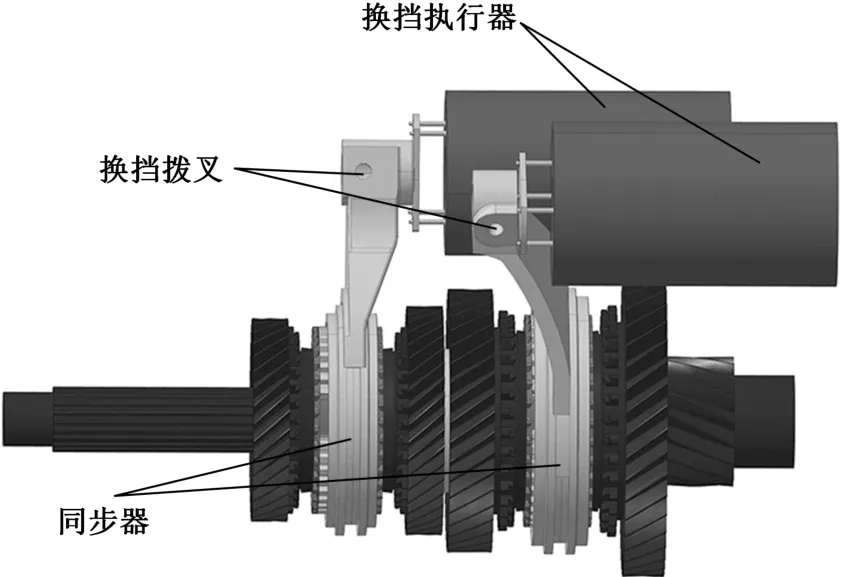

图4所示为时序重叠换挡系统的三维模型。每一个换挡执行器分别与一个换挡拨叉相连,单独控制一个同步器实现在两个挡位与空挡之间的摘挡和挂挡动作。

图4 时序重叠换挡系统三维模型Fig.4 The 3D model of the time-overlapping gearshift system

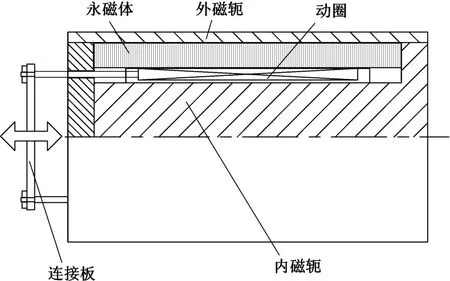

换挡执行器采用了动圈式电磁直线执行器,其内部结构如图5所示,主要由永磁体、动圈、外磁轭、内磁轭以及连接板等部件组成[8]。与旋转电机结合减速、运动转换机构的电控机械式换挡执行器[9]相比,电磁直线执行器取消了减速和运动转换的中间环节,降低了系统结构的复杂程度,提高了换挡机构的可控性和定位精度。

图5 电磁直线执行器结构Fig.5 The structure of the electromagnetic linear actuator

3 换挡系统模型

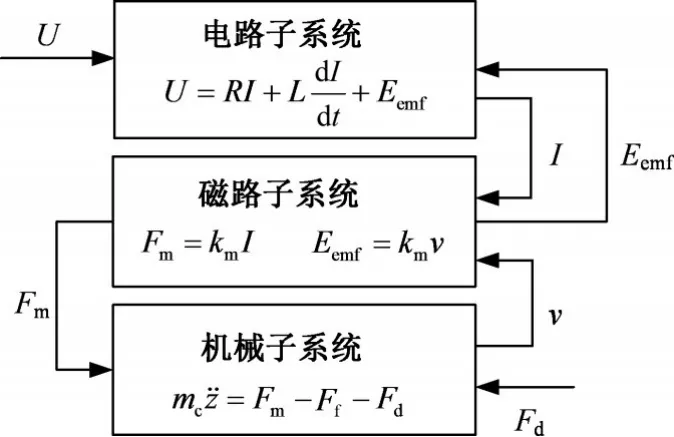

基于电磁直线执行器的时序重叠换挡系统是一个多物理场相互耦合的复杂系统,各子系统之间的耦合关系如图6所示。

图6 换挡系统耦合关系Fig.6 The coupling relations of the gearshift system

当在电磁直线执行器的动圈施加激励电压U时,相应产生电流I,载流线圈在磁场中受到洛伦兹力作用,产生的电磁驱动力加载到机械子系统,从而使与动圈相连的换挡部件产生运动。反之,由于磁场的作用,动圈受到与运动速度v成比例的反电动势Eemf作用于电路子系统,进而影响线圈电流I,引起电磁力Fm的变化,在摩擦阻力Ff和换挡阻力Fd的共同作用下又会再次影响动圈结构的运动速度v,形成耦合关系。

4 执行器性能分析

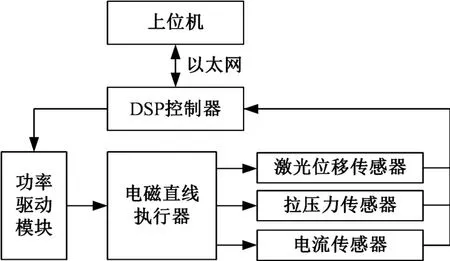

执行器性能测试系统的结构如图7所示,由DSP作为控制器,上位机通过以太网发送控制指令至DSP控制器,功率驱动模块接收相应的控制信号驱动电磁直线执行器动作,相应的传感器采集位置、力和电流等信号,通过以太网传输至上位机进行存储和分析。

图7 执行器性能测试系统Fig.7 Performance testing system

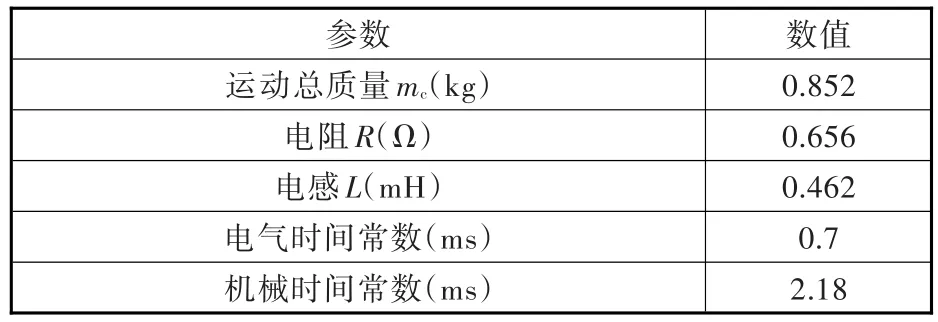

通过实验与计算得到的样机主要参数如表1所示,可以看出,由于系统结构的简化,执行器的运动质量得以减小,系统的电气时间常数值和机械时间常数值较小,动态响应速度较快。

表1 换挡执行器系统主要参数Tab.1 The main parameters of the gearshift actuator

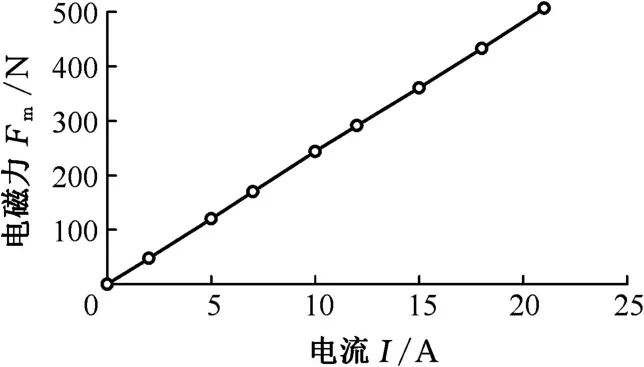

定义同步器空挡位置为0,则同步器同步位置为4 mm情况下,电磁力与电流特性的实验结果如图8所示,电流与电磁力呈现较好的线性关系,电磁直线执行器具有较好的力控制性能。

图8 力-电流特性曲线Fig.8 Measured force-current characteristics

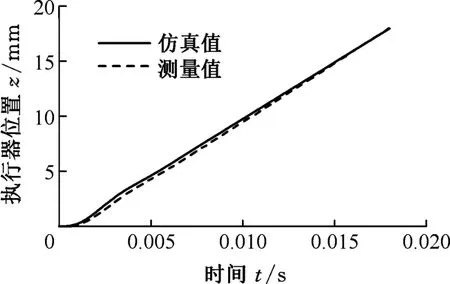

图9所示为在30 V电压激励下执行器位置响应仿真和实验曲线的对比结果。从图9中可以看出,实验测量和仿真结果较为接近,验证了执行器参数辨识的有效性。

图9 执行器动态特性曲线Fig.9 Dynamic characteristics of the actuator

5 时序重叠控制策略

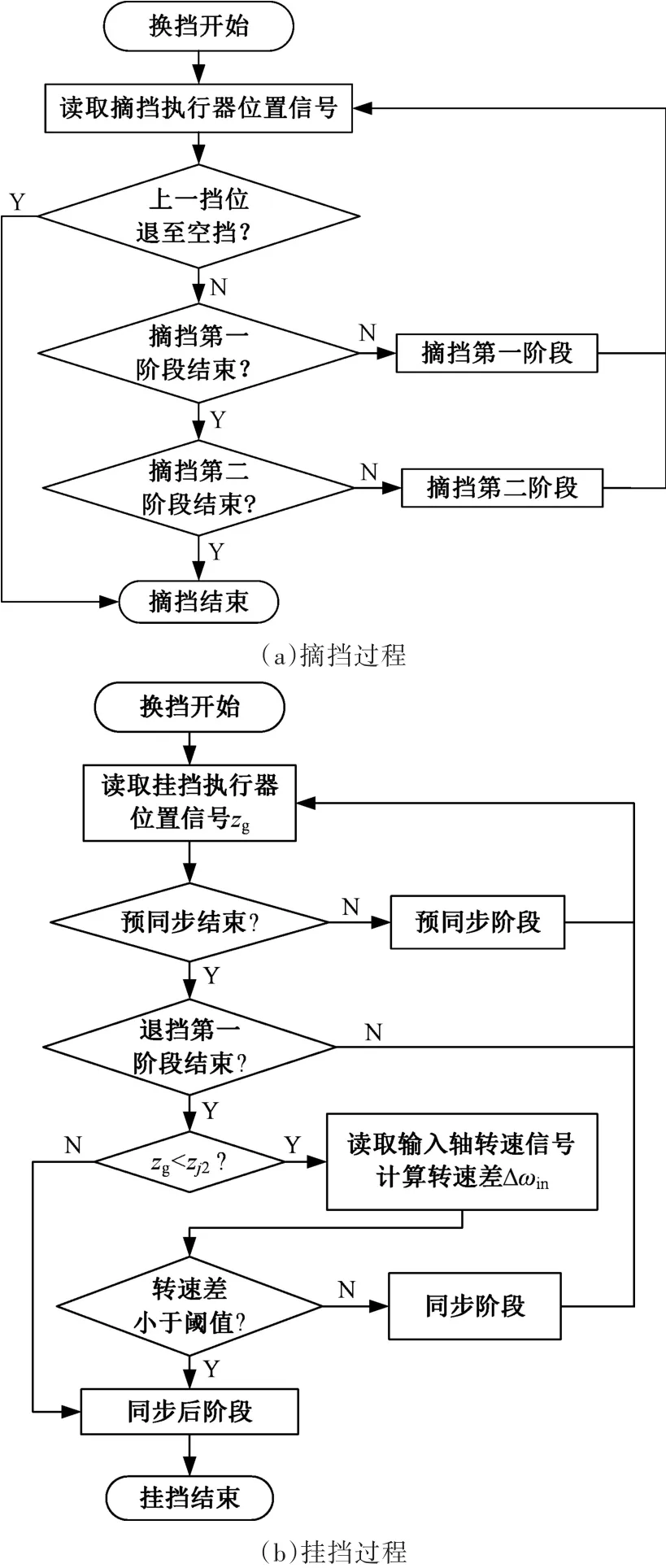

摘挡和挂挡过程时序重叠控制策略的流程图见图10。换挡过程开始,控制单元读取摘挡执行器的位置信号,判断摘挡过程所处阶段,在摘挡第一阶段,接合套与上一挡位齿圈仍然啮合,因此以接合套与上一挡位齿圈完全脱离的位置作为与摘挡第二阶段的分界点。

图10 时序重叠控制策略Fig.10 Time-overlapping control strategy

同时,控制单元读取挂挡执行器的位置信号zg,判断挂挡过程所处的阶段,实施相应的控制策略。预同步阶段与摘挡第一阶段以及同步阶段和摘挡第二阶段可能存在时序重叠。若预同步阶段完成过早,而摘挡过程第一阶段尚未完成,此时开始同步阶段的动作会造成两个挡位之间运动干涉,这是不允许发生的;若预同步阶段提前完成后等待摘挡第一阶段完成再继续挂挡过程,此时由于待挂入挡位同步器锥面之间间隙已经消除,二者之间存在滑摩现象,这种控制方式会造成同步器摩擦锥面的提前过度磨损,缩短同步器的使用寿命。预同步阶段的起始时间应严格按照时序要求进行控制,从而保证挂挡过程的预同步阶段完成后可立即进入同步阶段。由于换挡过程依据各换挡元件的相对位置进行划分和控制,因此,换挡执行器依照时序要求进行快速精确的位置控制,对于保证时序重叠换挡系统的性能尤为重要。

6 位置复合控制器

电磁直驱换挡系统中换挡元件与执行器直接相连,在提高响应速度和增大系统刚度的同时,运动控制过程易受到换挡过程中各种不确定因素的影响。常规的PID控制方法无法满足执行器位置控制的需求[10]。各种扰动抑制方法,比如自适应控制、鲁棒控制、滑模变结构控制等,虽然这些方法最终都能抑制扰动,保证系统跟踪控制的鲁棒性,但是它们本质上和常规PID控制相同,都是依靠误差反馈控制方式来抑制系统的扰动,只有在跟踪误差产生后才调整控制量,在大扰动情况下,动态调节过程相对缓慢,不满足系统动态响应的要求[11]。二自由度控制方法由前馈控制器和反馈控制器组成,设计过程满足分离性原理,前馈控制的引入能够提高执行器位置控制的精度和带宽,反馈控制用以补偿系统参数不确定性和外部干扰所引起的跟踪误差,因此,二自由度控制器具有更好的系统响应和扰动抑制特性[12]。

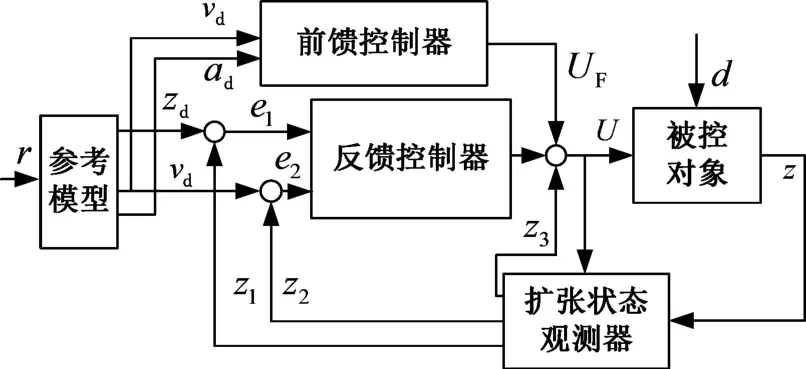

本文结合微分平坦前馈和线性自抗扰控制理论设计了一种基于二自由度控制理论的位置复合控制器用于换挡执行器的位置控制,其结构如图11所示,主要由参考模型、前馈控制器、反馈控制器和扩张状态观测器四部分组成。

图11 位置复合控制器结构Fig.11 Structure of position compound controller

6.1 参考模型设计

参考模型的作用主要体现在两个方面:①因为基于微分平坦的前馈控制器的设计涉及目标轨迹的速度和加速度的未来信息,这对于阶跃输入的设定值来说难以实现,本文利用参考模型预先设计参考轨迹,产生连续光滑的三路参考信号以实现前馈控制器的设计;②当设定值为阶跃信号时,由于被控系统具有一定的惯性,被控量的变化不可能产生突变,若直接利用设定值与被控量之间的误差来计算控制量的话,会引起被控系统产生较大的超调,严重时甚至损坏被控系统。根据被控系统控制量的工作范围,利用参考模型对输入阶跃信号的平滑作用使系统输入得到合理的过渡,在线生成参考轨迹,并通过系统控制量对其跟踪控制,能够有效地减少超调现象,改善系统的控制性能。

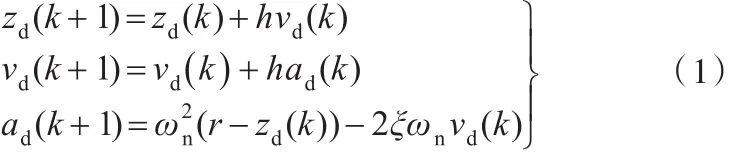

离散形式的参考模型表达式如下:

式中,h为位置环采样时间;ξ、ωn分别为期望的系统阻尼比和带宽;r为设定值;zd、vd和ad分别为位置、速度和加速度参考信号。

6.2 扩张状态观测器设计

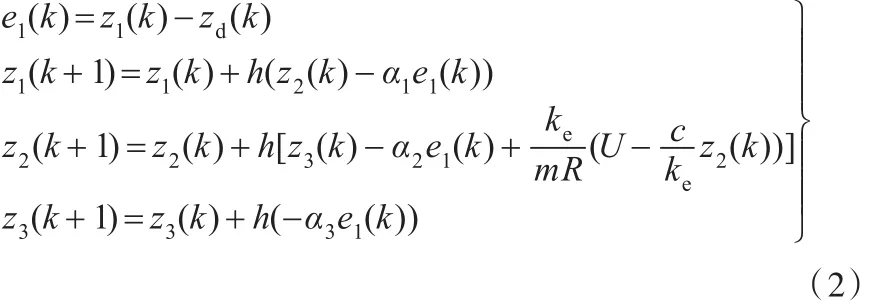

构造扩张状态观测器,对系统的位置和速度状态变量以及总和扰动进行估计。系统扩张状态观测器离散形式的表达式如下:

式中,z1为位置估计值;z2为速度估计值;z3为系统总和扰动的估计值;α1、α2、α3为状态观测器参数;ke为电机系数;m为运动部件质量;R为执行器线圈电阻;c为阻尼系数。

6.3反馈控制器设计

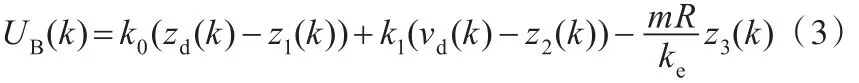

反馈控制律UB利用参考模型输出的参考信号与扩张状态观测器输出的状态估计之间的差值,以及扩张状态观测器估计的总和扰动来产生控制量,从而利用动态补偿线性化的方式使非线性换挡系统转化为线性系统,具体表达式如下:

式中,k0、k1为比例控制系数。

6.4 前馈控制器设计

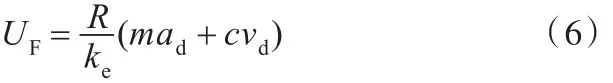

基于微分平坦的前馈控制器设计方法主要有两种:微分几何方法和直接分析法。由于系统阶数较少,此处采用比较直观的直接分析法。由于电路系统的响应时间明显短于机械系统的响应时间,因此可以将其忽略,只考虑机械系统的作用。

动态补偿线性化后的机械系统可表示为

系统的输入变量可以通过输出变量位置信号z及其导数表示:

根据参考模型的输出信号,得到机械系统的前馈控制器表达式:

7 仿真与实验结果分析

图12所示为本文串级二自由度位置控制器有无前馈环节时执行器位置变化对比曲线。图13所示为两种情况下的执行器位置误差变化曲线。从图12、图13可以看出,有前馈控制的情况下,系统的动态响应迅速,动态误差明显小于无前馈控制的动态误差。

图12 有无前馈环节条件下位置变化曲线Fig.12 Position curves with and without feedforward controller

图13 位置误差变化曲线Fig.13 Position error curves

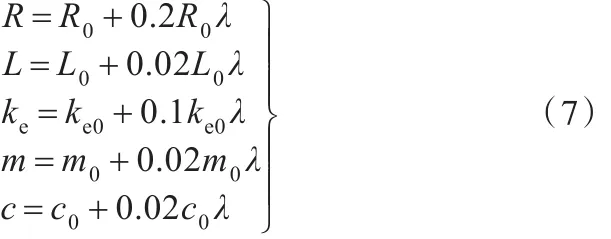

假定系统参数按下式随机变化:

式中,λ为满足正态分布的随机函数,λ∈[-1'1];R0、L0、ke0、m0和c0分别为相应参数的名义值。

在上述系统参数随机变化的情况下,系统位置误差曲线如图14所示,可以看出,系统参数的随机变化并未对位置误差造成较大的影响,位置控制系统对参数变化的鲁棒性较强。

图14 参数随机变化条件下位置误差曲线Fig.14 Position error curves with uncertain parameters

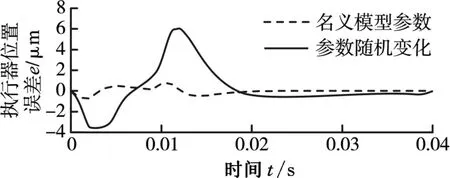

为了验证控制系统在参数不确定和较大的外部负载力作用下系统的鲁棒性,在上述随机变化系统参数的基础上,在25~30 ms的时间段内作用不同的阶跃负载。图15所示为在不同阶跃负载和不确定参数的条件下换挡系统的执行器位置变化曲线。在负载力增大至200 N时,系统仍可以在一定时间内恢复至平衡位置,最大动态误差约为7.8%。

图15 外部负载力和参数随机变化条件下位置变化曲线Fig.15 Position curves with different external load force and uncertain parameters

为了验证基于电磁直线执行器的时序重叠换挡系统的可行性,建立如图16所示的换挡试验台。试验台架主要包括驱动电机、换挡执行器、变速器、直线位置传感器、转矩传感器、转速传感器、惯量盘以及各种连接部件等。

在被同步转速差为500 r/min,惯量盘转动惯量为0.01 kg·m2的条件下,对2挡至3挡的换挡过程进行实验。

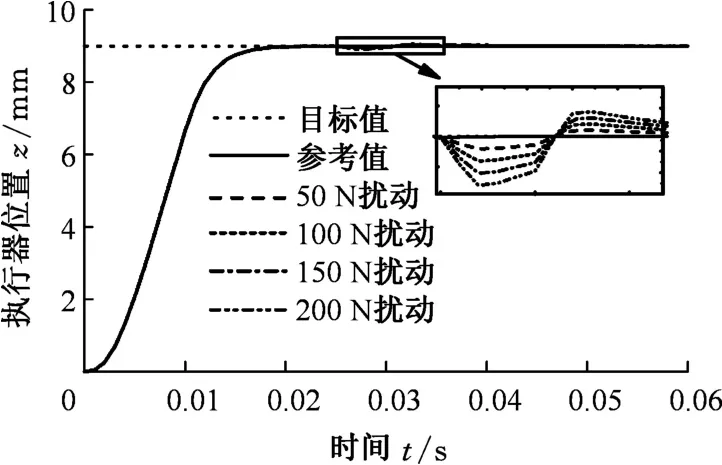

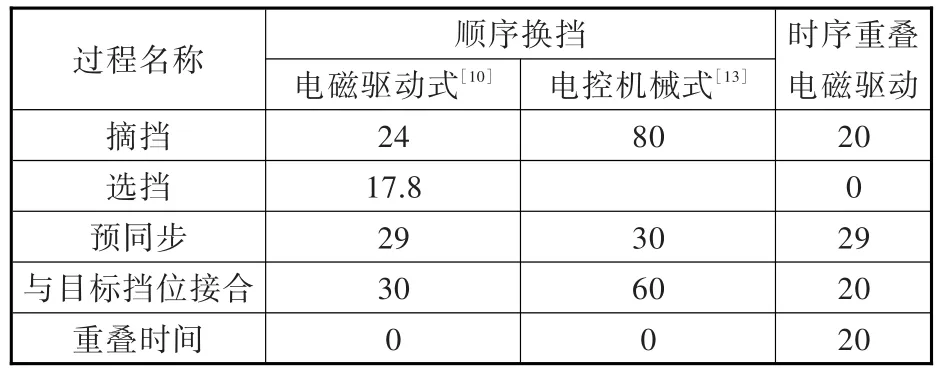

图17所示为2挡至3挡的时序重叠换挡过程的实验结果。从图17中可以看出,该系统能够实现摘挡过程和挂挡过程的同步进行,时序重叠时间约为20 ms。在摘挡第一阶段完成时,挂挡预同步过程尚未完成,因此同时挂入两个挡位运动而产生运动干涉的情况不会发生,挂挡预同步过程完成可立即进入同步阶段。表2所示为时序重叠换挡方式与两种采用顺序换挡方式的方案在不同换挡阶段的时间对比,时序重叠换挡方式换挡时间明显缩短,数值上约等于挂挡阶段所需的时间,有效地缩短了AMT换挡过程动力中断的时间。

图17 时序重叠控制实验结果Fig.17 Test results of the time-overlapping gearshift controller

表2 不同换挡阶段的时间对比Tab.2 Duration comparison for different gearshift phases ms

8 结论

(1)通过分析AMT动力中断问题的主要影响因素,以缩短换挡时间为出发点,提出了一种时序重叠换挡系统,采用电磁直线执行器作为动力源,使得系统结构简单紧凑,运动质量下降。

(2)执行器的性能测试结果表明了系统具有较好的力控制性能和动态特性,适用于快速的时序重叠换挡控制过程。

(3)提出了时序重叠换挡系统的控制策略,结合微分平坦前馈和线性自抗扰控制器设计了一种基于二自由度控制理论的位置复合控制器,仿真结果验证了位置复合控制器的快速动态响应特性和对不确定的系统参数和外部负载力的扰动抑制能力。

(4)通过台架试验实现了时序重叠的换挡操作,时序重叠时间约为20 ms,整体换挡时间缩短超过15%,有效地缩短AMT换挡过程动力中断时间。

[1] 常思勤.汽车动力装置[M].2版.北京:机械工业出版社,2016:206-219.CHANG Siqin.Automotive powertrain[M].2 ed.Beijing:China Machine Press,2016:206-219.

[2] 钟再敏,孔国玲,余卓平,等.机械式自动变速器动力中断研究进展及解决方案[J].同济大学学报(自然科学版),2011,39(12):1850-1855.ZHONG Zaimin,KONG Guoling,YU Zhuoping,et al.Review on Torque Interruption and Its Solution of Automated MechanicalTransmission [J].Journalof Tongji University(Natural Science),2011,39(12):1850-1855.

[3] KUROIWA H,OZAKI N,OKADA T,et al.Next-generation Fuel-efficient Automated Manual Trans-mission[J].Hitachi Review,2004,53(4):205-209.

[4] NGO D V,HOFMAN T,STEINBUCH M,et al.Shifting Strategy for Step Change Transmission Vehicle:a Comparative Study and Design Method[C]//The International Battery,Hybrid and Fuel Cell Electric Vehicle Symposium & Exposition.Stavanger,Norway,2009:1-10.

[5] BARASZU R C,CIKANEK S R.Torque Fill-in for an Automated Shift Manual Transmission in a Parallel Hybrid Electric Vehicle[C]//Proceedings of the American Control Conference.Anchorage AK,USA,2002,2:1431-1436.

[6] 董悦航.基于AMT的混合动力汽车电动变速驱动单元(E.T.Driver)控制策略研究[D].上海:上海交通大学,2008.DONG Yuehang.Research on Control Strategy of E.T.Driver Based on AMT in Parallel Hybrid Electric Vehicles[D].Shanghai:Shanghai Jiao Tong University,2008.

[7] 周英超,常思勤.固定轴式自动变速器直驱电控换档机构的研究进展[C]//2015中国汽车工程学会年会论文集(Volume1).上海,2015:378-382.ZHOU Yingchao,CHANG Siqin.The Development of Electronic Gearshift Mechanism Based on Direct-drive Technology for Automatic Transmission with Fixed Axles[C]//Proceedings of 2015 SAE-China Congress(Volume1).Shanghai,2015:378-382.

[8] 常思勤,刘梁.高功率密度的动圈式永磁直线电机:CN101127474[P].2010-07-14.CHANG Siqin,LIU Liang.Moving Coil Type Permanent Magnet Linear Motor with High Power Density:CN101127474[P].2010-07-14.

[9] ZHONG Z,KONG G,YU Z,et al.Concept Evaluation of a Novel Gear Selector for Automated Manual Transmissions[J].Mechanical Systems&Signal Processing,2012,31(8):316-331.

[10] 林树森,常思勤,李波.应用二自由度电磁执行器的AMT换挡分段控制[J].中国机械工程,2013,24(15):2076-2080.LIN Shusen,CHANG Siqin,LI Bo.Research on Gearshift Piecewise Control for AMT Based on a 2-DOF Electromagnetic Actuator[J].China Mechanical Engineering,2013,24(15):2076-2080.

[11] LI S,YANG J,CHEN W H,et al.Disturbance Observer-based Control:Methods and Applications[M].Boca Raton:CRC Press,2014:3-114.

[12] TREUER M,WEISSBACH T,HAGENMEYER V.Flatness-based Feedforward in a Two-degree-of-freedom Control of a Pumped Storage Power Plant[J].IEEE Transactions on Control Systems Technology,2011,19(6):1540-1548.

[13] TAGUCHI Y,SOGA Y,MINENO A,et al.Development of an Automated Manual Transmission System Based on Robust Design[J].SAE Technical Paper,2003-01-0592.