基于振动筛结构与原理分析的选煤技术改造研究

2018-06-18李世超

李世超

唐山森普矿山装备有限公司 河北唐山 063000

1 选煤厂房楼盖体系特征与振动测点布置

选煤厂因工艺要求,设备种类多,静动荷载混杂,造成选煤厂房楼盖体系主次梁体系复杂,理论上属于刚度和质量分布极不均匀的连续正交异性板,根据有限元分析结果,其平面外的振动特征主要受到第一频率密集区的影响。因此,分析振动反应时程信号的频谱特性与楼盖体系的第一频率密集区的关系,能够准确把握引起强烈振动的原因,并给结构减振加固提供可靠依据。为此,结合楼盖结构体系中主次梁关系和设备布置情况,对振动检测点进行了科学有效的布置,其原则是要能够较准确反映振动沿结构垂直向和水平向的传递规律。

2 振动分级筛的结构特征和工作原理

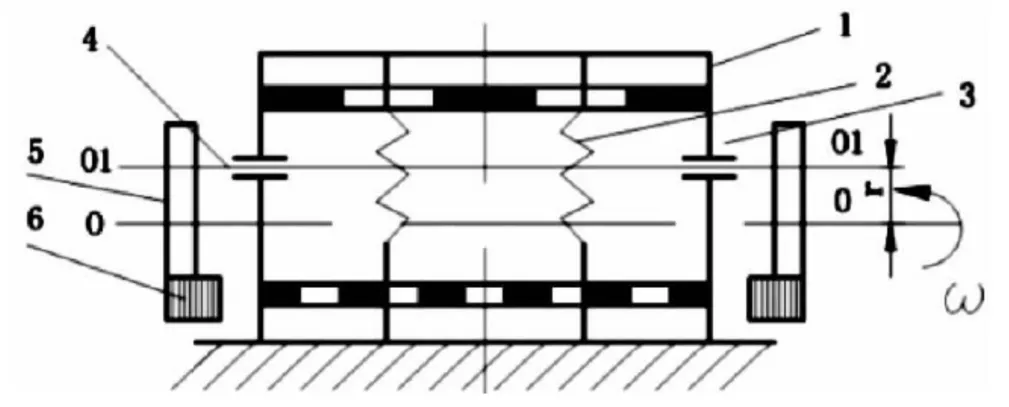

该厂一直选用的均是圆型的底座式振动筛,该设备主要包括底架、减震、振动箱以及激振器等多个部分。设备运行时电动机经由三角带带动偏心的激振器运转,从而令筛箱产生轨迹为圆形的振动,在该振动下混合的原煤物料最终分离成各个粒级。图1为振动筛工作时的具体原理,其中1表示筛箱,2表示弹簧减震,筛箱的中部位置安装有激振器,3、4表示两轴承,5、6分别为不平衡轮与不平衡重,其中一个不平衡轮还将作为胶带轮。需要注意的是两个不平衡轮其几何中心与其轴孔中心并不同心。两个中心线存在大小为r的偏心距,由于不平衡轮同时作为胶带轮,电机带动其运转时筛箱重心轴线将围绕几何中心线进行转动,从而令筛箱进行以r为回转半径的圆周运动,此时不平衡重将产生同筛箱大小相同但反向的惯性力。

图1 圆振动分级筛工作原理示意图

3 改造前振动筛存在的问题及其影响

3.1 振动筛大梁、角钢存在的问题

因为原煤中混杂有大量的杂物,同时原煤的含水量过高,所以运行过程中常常出现出煤量远小于进煤量的情况,这种情况导致运行过程种振动筛处于较大的压力状态下。按照先前的设计只利用少量的角钢支撑筛网,过大的压力会导致角钢超负荷从而发生断裂,若处理不及时,筛子大梁甚至会因此断裂,从而导致整个设备停止运行,最终影响整个生产活动的正常进行。而且先前的设计使得机电维护的工作量极大。

3.2 振动筛轴承的问题

振动筛的轴承是振动筛的振子和机身连接的主要部位,所以说,轴承的正常工作是振动筛运行的前提条件。振动筛在高速运转的工作环境下很容易产生大量的热量,如果这些热量不能被及时排放,会对轴承造成严重的影响,容易使轴承在工作的过程中产生故障。以下分析造成轴承损坏的原因。(1)在振动筛工作的过程中,轴承处在很隐秘的部位,所以工作人员很容易忽视轴承的承载能力,而只是关注振动筛的工作效率。振动筛在工作过程中其轴承偏心越大,振动筛振动幅度越大,对轴承的影响就越大,最终导致轴承产生故障。(2)轴承对润滑油的需要程度,轴承的高效运转离不开润滑油的润滑作用,如果在振动筛的工作进程没有及时补充润滑油,就会使得轴承在运转过程中因为缺油而产生大量的热量,如果热量不能被及时释放出来,轴承就很容易产生故障。

3.3 振动筛下层筛网存在的问题

按照之前的设计,下层的筛网其筛孔为50mm见方,实际应用发现设备运行时该筛网将频繁遭受冲击,而且冲击力度较大,在这种工作环境下角钢与筛网之间的固定因为稳定性较差,所以时常出现压板螺栓松、筛网被破坏、变形等一系列问题。这些情况导致筛选后的煤质严重降低,而且机电维修的工作量大幅增加。

4 振动筛的技术改造

4.1 振动筛下层筛网结构的技术改造

先前采用的编织式筛网由锰钢材质的6mm钢板取代,同时在该钢板上冲加直径为50mm的圆孔,在下层筛板的出料一端留设长800mm的盲孔。为解决该筛网与角钢连接稳固性差的问题,特在角钢托架上增设稳钉,确保每一块筛板上均存在3个稳钉;利用平头螺栓对角钢与筛网进行紧固。改造后筛网损坏的情况不再出现。

4.2 加强振动筛的工作管理制度,定时检查维修

振动筛在选煤厂具有重要的作用,所以要建立振动筛的工作管理制度,确保振动筛操作的规范性,以保证振动筛的使用寿命。另外要对振动筛进行定时检修,保证振动筛在出现问题时能够得到及时的处理,以在很大程度上减小振动筛出现问题的几率。

4.3 振动筛大梁、角钢的结构改造

针对下层筛网处的改造主要是通过增设3根规格为∠100mm×60mm×10mm的角钢来强化支撑结构,这些角钢设置在煤流方向,需要注意的是确保焊接大梁与角钢时要使大梁与角钢上平面之间留有30mm的间距。改造后的支撑结构有效解决了大负荷下角钢频繁断裂的问题。

5 结语

通过改造振动分级筛的运行更加平稳可靠,设备运行时的噪音更小,工作环境得到了大幅改善,同时设备维修工作量大幅减少,生产能力更是增加了超过一倍。