车身薄壁结构的刚度理论研究及应用

2018-06-18钟巧波朱永萍肖春燕

钟巧波 朱永萍 肖春燕

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

薄壁结构是由薄板件通过冲压工艺形成不同形状,并通过连接工艺组成的结构,能以较小的重量和较少的材料承受较大的载荷,因其良好的力学性能和轻量化特性,在车体结构中被广泛应用。薄壁结构与传统工程结构在力学性能上存在较大差异,其截面形状具有不对称性且壁厚相较于截面尺寸占比很小,在载荷作用下除了整体变形外还存在局部变形的情况。本文通过薄壁结构理论研究,识别结构的几何形状和材料特性对刚度和轻量化方面的影响,方便在车身设计过程中,能够使用更少的重量,得到更为优异的结构性能,同时减少反复尝试的时间。

2 薄壁结构的弯曲刚度特性及轻量化理论

2.1 薄壁结构弯曲刚度特性

根据材料力学刚度影响要素,我们很容易推导出结构弯曲刚度公式:

KB=fi×E×I

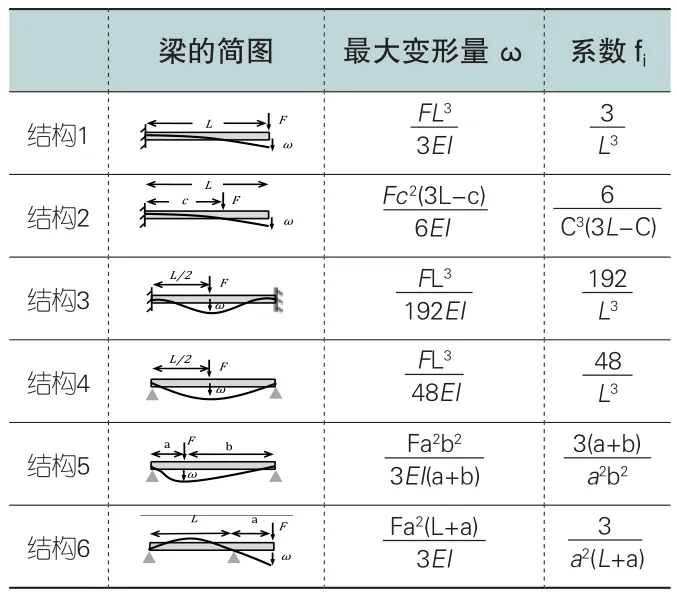

其中,fi是系数,与结构的边界约束条件、作用位置有关,不同约束条件的fi值见表1;E是材料弹性模量,与材料有关,比如钢铁、塑料、铝合金;I是惯性矩,与截面形状,材料厚度有关。

在常规车身结构设计过程中,结构边界条件相对固定,因此,可以通过选用弹性模量E更高的材料或者优化截面惯性矩I来提高结构弯曲刚度,而对于以钢材为主的车身结构,在车身结构设计过程中,则需要重点提升截面惯性矩来提高结构弯曲刚度。

2.2 惯性矩的计算

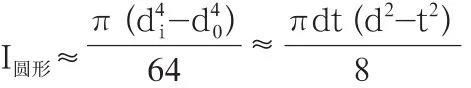

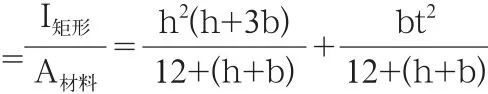

截面惯性矩是影响结构承载能力的重要因素,根据惯性矩知识,矩形薄壁结构和圆形薄壁结构的惯性矩如下:

(1)对于矩形薄壁截面(如图1),

由于料厚t相对于矩形高度h和宽度b很小,我们将公式进行近似处理:

表1 典型结构梁的最大挠度和系数

图1 矩形薄壁截面

其中b,h分别为薄壁梁截面厚度t中线处的宽和高。

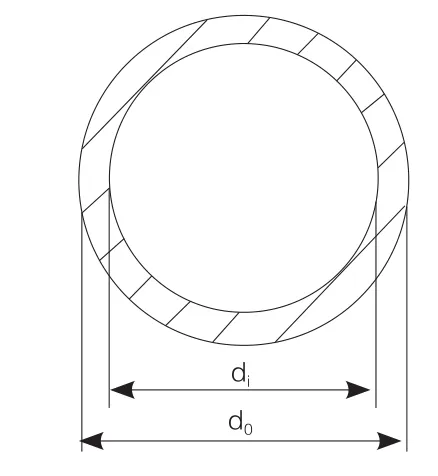

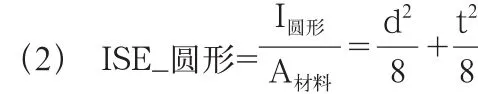

(2)对于圆形薄壁截面(如图2),同样做相似处理:

图2 圆形薄壁截面

其中,d为为薄壁梁截面厚度t中线处的直径。

由结果可知,对于矩形截面,腔体的高度h对惯性矩影响较大,其次为材料厚度t,腔体的宽度b对惯性矩影响较小;对于圆形截面,腔体直径d对惯性矩影响较大,其次为材料厚度t。

2.3 薄壁结构弯曲刚度的轻量化理论

相同材料条件下,结构的重量和结构截面的材料面积成正比,从轻量化角度考虑,我们需要提高结构截面的效率,为此我们引

由于d t,所以t^2/8相对于d^2/8言占比非常小,因此增加d可以明显提高截面惯性矩效率,增加t效果不明显。

2.4 薄壁结构弯曲变形的局部刚度特性

薄壁梁结构和理想梁结构在受到集中载荷作用下的弯曲变形过程中,理想梁结构通过弯矩来影响结构变形,而薄壁梁结构除受到弯矩作用外,在载荷作用点附近还会产生局部变形,这种局部变形会导致薄壁梁结构刚度变弱,并且出现局部应力。

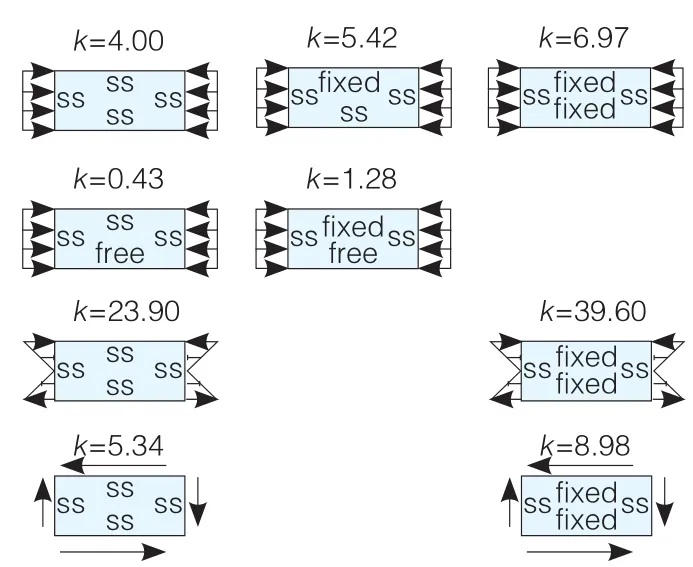

薄壁梁在受到集中载荷作用时,其变形量等于对应的理想梁变形量加上其截面的局部变形量,可等效视为两组弹簧的串联关系,如图3所示的矩形薄壁梁结构,其截面局部刚度公式为:

图3 薄壁梁结构局部变形图示

以图3(a)为例,假设L=1500mm,h=b=100mm,t=0.8mm,E=207000N/mm2,I=5.33×105mm4;

系统刚度为:N/mm

由于薄壁梁结构存在局部变形,使得其实际刚度只有理想刚度的2%。因此,需要通过局部结构优化来改善刚度,常用优化方法有增加局部加强件,将载荷引到侧壁,增加贯穿腔体结构,减小载荷面尺寸,增加筋条等。

3 薄壁结构的扭转刚度特性及轻量化理论

3.1 薄壁结构扭转刚度特性

薄壁结构理论的扭转刚度公式与弯曲刚度公式相似,表达如下:

其中,fi是系数, 与结构的边界约束条件、作用位置有关;G是材料的剪切刚度模量,与材料有关,如钢铁、塑料、铝合金;Ip是极惯性矩,与截面形状,材料厚度有关。

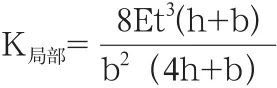

与弯曲刚度理论相似,在车身结构设计过程中,则需要重点提升截面极惯性矩来提高结构扭转刚度,薄壁结构截面形状一般分为闭环和开环两种,如图4所示,两种截面形式的极惯性矩不同。对于任意形状闭环截面和开环截面的极惯性矩为:

图4 任意形状开环和闭环截面

其中,A为闭环中线所包围的面积;S为材料中线的长度;t为薄壁结构厚度;

由以上理论公式可知,闭环截面的极惯性矩与材料中线所包围面积的平方成正比,与料厚成正比,与材料中线长度成反比;开环截面的极惯性矩与料厚的立方成正比,与材料中线长度成正比。由于料厚t相对于A和S来说很小,因此在相同条件下,闭环截面的极惯性矩远大于开环截面的极惯性矩,即闭环结构扭转刚度远高于开环结构。

3.2 薄壁结构扭转刚度的轻量化理论

任意形状闭环截面和开环截面中,其材料面积A材料=S×t,因此:

以此对照,看看我们的出版专业硕士,几乎没有门槛,985在办、211在办,二本在办,三本也想办。结果自从有了出版专硕,我们的学术硕士质量明显下降,有的学校甚至招不到学生。

可见,在相同材料面积的下,对于闭环截面,改变A/S,即改变截面形状可以有效提高截面的极惯性矩效率,根据几何原理,A/S比值由大到小分别为圆形,正六边形,正方形,长方形,三角形;对于开环截面,只有通过增加料厚才能提高极惯性矩效率。

4 薄壁结构的屈曲理论及其优化方案

4.1 薄壁结构在压力载荷下的屈曲理论

由前文的薄壁结构的刚度理论我们可知,相同的材料面积,当把材料远离中性轴后,可以提升结构的惯性矩,弯曲刚度随之增加。那么把材料无限远离中性轴后,我们是否可得到非常大的弯曲刚度呢?

结果必然是否定的,实际上,给细长杆或薄壁腔体施加一个载荷,载荷逐渐增加,当载荷很小的时候,细长杆或薄壁腔体的变形与载荷成正比,但当载荷超过某一值的时候,由于在轴线或柱面的垂直方向出现大量横向紧缩,导致结构无法维持原有特性的平衡状态,最后出现崩溃,这一现象称为屈曲,出现屈曲时的载荷称为屈曲载荷,出现屈曲时的应力称为临界屈曲应力,临界屈曲应力取决于板的宽厚比b/t。

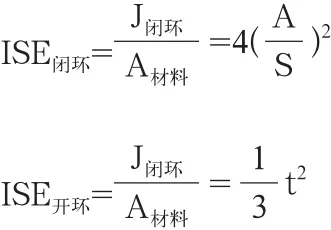

在薄壁理论中,薄壁板在受到压力载荷时,局部区域由于发生屈曲现象会降低整个结构的承载能力,如果我们能够提高屈曲区域的临界屈曲应力,就可以有效提高整体结构的承载能力。为了更好的理解,我们将临界屈曲应力公式进行变形:

图5 屈曲应力与宽厚比关系

其中:k为屈曲系数,与约束边界条件和受力情况有关,如图6所示;E为是材料弹性模量;μ为材料的泊松比,与材料有关;b为板的宽度;t为板的厚度。

由变形公式我们可以得到3个要素,其中:

(1)(k)为屈曲系数,可以通过增加翻边,增加筋条等方法进行优化;

(2)为面刚度系数,与材料,腔体填充物有关;

(3)与面的宽厚比有关,可以通过增加局部料厚,增加筋条,减小面宽度进行优化。

4.2 薄壁结构在面法向载荷下的屈曲理论

在车身结构中,车身外覆盖件也是车身的重要组成部分。车身外覆盖件一般为尺寸较大且厚度很薄的平面或曲面,我们称之为薄壁面板。薄壁面板在受到面法向的局部载荷过程中,初始阶段载荷和变形关系是线性的,当载荷超过一定值后,薄壁面板会发生曲率反转现象(油罐现象),油罐现象也属于屈曲现象。例如我们在考量顶盖抗凹性的时候,通过拇指按压顶盖,初始时顶盖变形随按压力增加而增加,当按压力增加到一定程度时,顶盖突然出现局部塌陷的问题,为了改善这一问题,我们需要设法提高薄壁面板的面法向刚度。

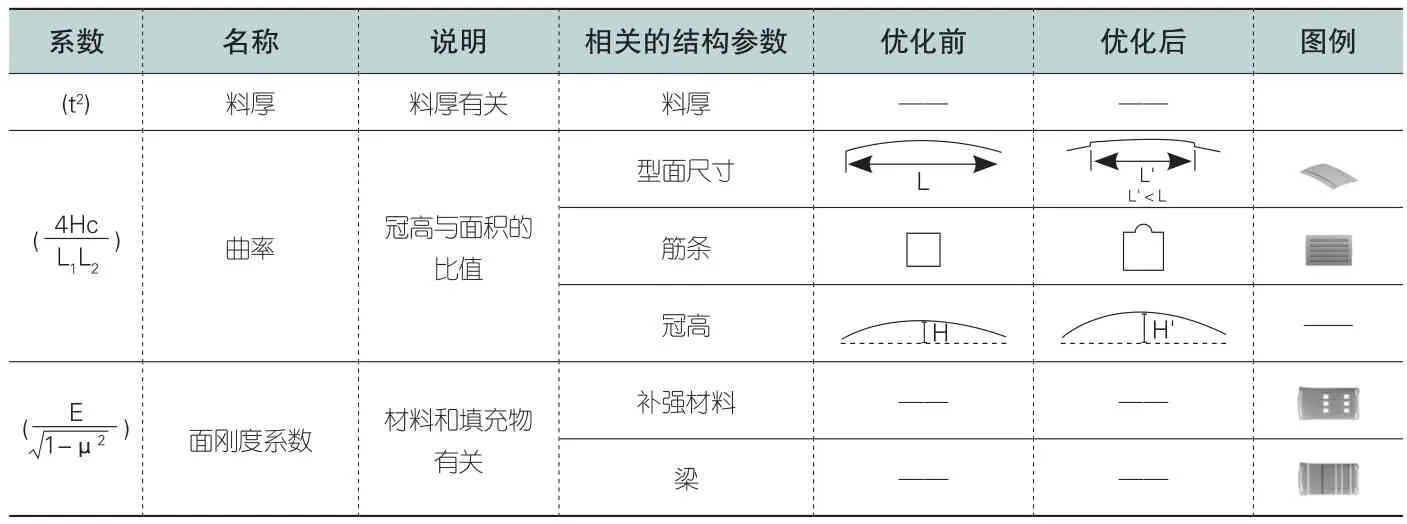

薄壁面板的面法向刚度公式为:

其中,B为常数;E是材料的弹性模量;μ是泊松比;t是薄壁的厚度;L1,L2为矩形薄壁面板尺寸;HC为冠高,冠高

5 结语

车身结构设计是一项复杂的系统工程,虽然通过理论分析难以得到精确的刚度结果,但仍希望工程师具备薄壁理论分析能力。在设计前期阶段,充分理解结构设计要素和刚度、强度、轻量化之间的关系,根据结构使用情况,灵活运用薄壁结构理论知识进行定性分析,设计出合理的截面形状、尺寸及结构搭接方式,在设计后期,再通过计算机辅助仿真进行定量计算来验证设计方案,从而避免盲目设计,进而减少重复验证次数,并能够使用更少的开发投入和开发时间,得到更为优异的车身性能。

图6 不同约束条件下面的屈曲系数

边界条件 面边缘自由度 边缘约束示意图SS简单支撑 无位移可旋转Flxed固定约束 无位移无旋转Free自有状态 可位移可旋转

图7 薄壁面板在面法向载荷下的变形

表2 提高面法向刚度的方法