真空成型工艺花纹损失改善研究

2018-06-15李秀峻

◆李秀峻/ 文

0 引言

乘用车内饰上装零件部分用到PVC阳模真空成型工艺,由于成型原理限制,会造成花纹损失,以致总成上装PVC花纹同比对手件(竞争对手的产品)存在视觉差异。而随着市场端质量感知能力和要求的不断提高,此问题越发引起业内的高度重视。

本文从阳模成型和阴模成型两种工艺的分析对比入手,研究了通过预缩原皮花纹改善真空成型后花纹损失的解决方法。

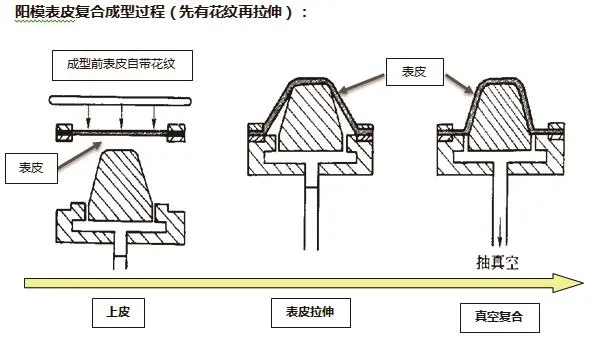

图1 阳模表皮复合成型过程图

1.阳模/阴模真空成型工艺工艺分析

1.1 阳模真空成型工艺

阳模成型过程是在已印有花纹的表皮上,通过加热拉伸并抽真空将表皮复合到产品骨架上成型的过程。具体可见图1。

1.2 阴模真空成型工艺

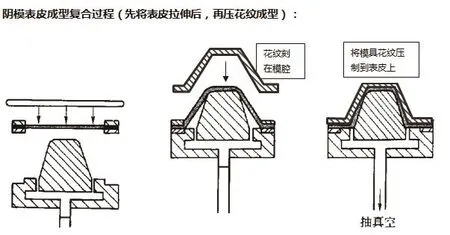

阴模成型过程是表皮(无花纹)先加热拉伸,再连同带花纹的模腔一同跟骨架成型复合的过程。具体可见图2。

1.3 阳模/阴模真空成型工艺优缺点对比

为较全面地体现两种工艺差异,分别从花纹成型过程、设备投资、模具投资、表皮成本及设备开发周期等方面进行对比,汇总成表1。

从表1可看出,阳模真空成型从投资、产品成本及开发进度上都优于阴模真空成型,不过,还存在个别问题,即成型后表皮花纹由于加热拉伸会变形和变浅,与对手件对比出现差异!

为解决此问题, 以下以一款车型为代表,对PVC花纹的预收缩开展了系统的研究。

图2 阴模表皮成型复合过程图

表1 阴模真空成型和阳模真空成型主要差异对比

2.花纹预收缩优化研究

2.1上装真空成型软模开发及带百格PVC表皮准备

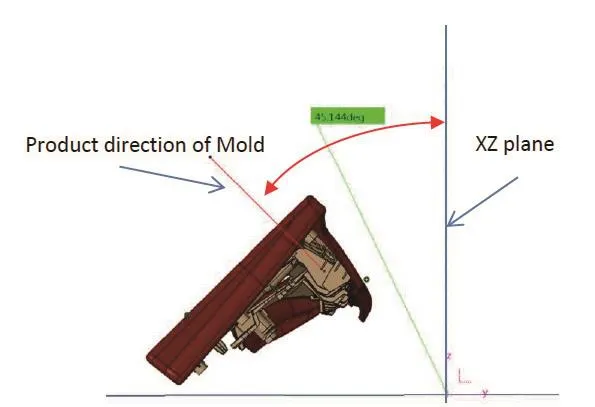

真空成型软模设计过程中,首先根据产品结构分析,对左/右两个型腔分别按摆放角度为45°和30°进行设计和制造。通过验证,摆放角度为45°的效果更好(见图3),保证了产品两个主外观面拉伸率尽可能的接近。

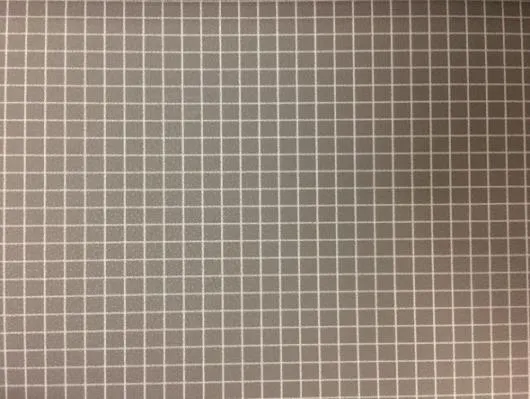

同时,从降低误差的角度出发,将原皮以印刷代替传统手绘的方式完成带百格 (10mm×10mm方格) PVC表皮材料的准备工作(见图4),为软模真空后花纹拉伸比率计算打好基础。

图3 产品在真空模中摆放角度

图4 原皮百格材料

2.2 真空软模试制及百格产品准备

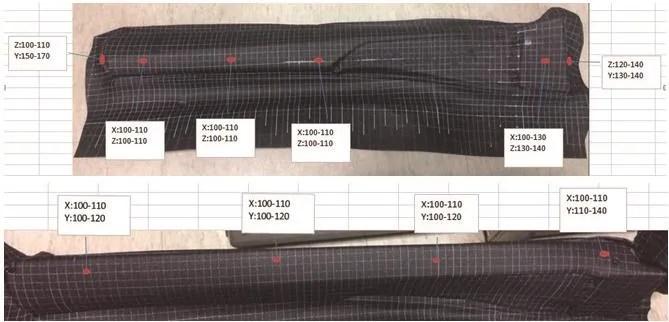

分别对两款车型的上装准备了带百格的真空成型零件(见图5),并手工进行了初步测量。随后,通过扫描测量和计算得到最终的预收缩比率,以此作为验证花辊的开发制造依据。

2.3 计算拉伸比率及验证花辊加工制造

通过对两款百格产品进行测量计算,两个产品拉伸率分别为110%~130%和110%~155%。从数据上看,两款产品的拉伸率差异较大。那么,验证花辊按照哪种预收缩比率来开,同时保证验证的效率,就成为了关键点。

经头脑风暴,考虑到表皮的花辊门幅约1800mm,而产品在实际真空生产的门幅一般都不超过900mm,可以将1800mm验证花辊一划为二,分别以其中单个产品预收缩率(125%)和两个产品综合预收缩率(140%)来开验证花辊,即一根花辊对半雕刻两种预收缩花纹。

图5 真空后百格零件

2.4 验证用花辊试制

在两个项目上进行了新花辊的首次验证试制,花纹预收缩效果较为显著(见图6、图7,项目B图略)。

2.5花纹优化方案确定

团队对预收缩前/后的上装零件及对手件仪表板搪塑表皮,进行了对比,经过预收缩处理后的零件花纹保持效果明显,和搪塑表皮间的花纹大小及深度较接近。最终,决定以单个产品预收缩比率(125%)来开正式花辊,正式花辊完成轴套准备和压花等后处理,再进行正式花辊PVC表皮试制验证,优化后的产品能够满足客户需求。

图6 项目A比率预收缩前/后原皮对比

图7 项目A 比率预收缩前/后产品对比

3.成果收益预估

本次PVC花纹缩放研究工作,从软模花辊验证的效果看,基本可解决门板上装真空成型工艺花纹损失的问题。如背景简介中所描述的,同比阴模成型工艺,当前所采取的措施,能较大幅度地节约开发成本和缩短开发周期。

3.1 成本方面

生产成本主要涉及设备投资、模具投资和表皮单价成本三方面。

设备投资

阴模成型设备同比阳模成型设备更复杂,需投资滚胶机等设备。阳模设备(1套)同比阴模设备(1套)预计成本可节约50%左右。

模具投资

阴模模具主要依赖进口,而对于阳模模具而言,国内部分真空成型设备厂家都有能力设计和制造,以阳模为例,同比阴模进口(假设进口日本模具),可节约模具投资30%~50%。

表皮单价

阴模成型主要使用TPO表皮,阳模成型主要为PVC表皮,按预计的车型生命周期量纲96万辆、50万辆和75万辆计,预计共可节约成本上千万。

3.2 开发周期方面

进度方面差异主要体现在设备开发周期方面,阴模成型设备由于复杂性更高,开发周期同比阳模设备要长2个月左右。

表2 预缩放比率同花纹深度及PVC致密层剩余厚度的关系

4.总结

研究过程中,对以下几项技术进行了深入探究。

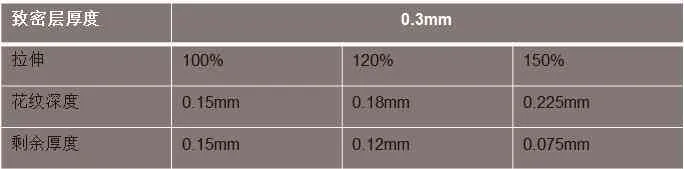

4.1 花纹预收缩比率极限值的计算

在预收缩过程中,花纹深度也会进行相应加深以保证拉伸后的纹理颗粒。不过,由于过深的压花对材料本身也有一定的损坏作用,即过大比率的预收缩会造成后续生产/试验中表皮拉破的风险。其实,花纹预收缩比率极限是一个变量,其会根据PVC表皮致密层厚度(PVC致密层=花纹深度+剩余厚度)的不同而变化。PVC致密层厚度普遍在0.3mm左右。以此为依据,协同表皮供应商进行了计算,表2为PVC原皮拉伸比率同花纹深度及致密层剩余厚度的关系。

4.2 软件计算的拉伸率适用性

在花纹预收缩过程中,确定重开花辊的预收缩比率无疑是关键中的关键。确定预收缩比率的方式主要有两种:一种是前面已提及的将带有百格的表皮,通过真空前后对比测算而得出;另一种是在模具供应商端建模,以软件模拟计算得出拉伸比率。

通过软件模拟测算软模/正式模的拉伸比率,主要的两大面拉伸率在117%到133%的范围内。

两种对比方式研究发现:

(1)软件测算只要有模具3D数模就可进行,在进度上优于模具加工完成后的百格法。

(2)两种测算方式在主要大面的拉伸率数值上较接近。同时,软件测算方式也可用来比对软模和正式模不同位置的拉伸差异(仅考虑趋势),作为正式模设计的评估依据。不过,通过预收缩后的实物复测,百格法更准确些,即最终开花辊的预收缩率建议以百格测算值为准。

(3)软件测算由于须以完成真空模具结构设计为前提,和百格测算方式一样都会消耗较多的费用和时间,因此在没有模具固定投资(软模或正式模)的情况下,推进也会非常困难。

5.结语

本文基于对预缩原皮花纹的过程研究,找到系统改善真空成型后花纹损失的方法,并得到了以下结论:

(1)花纹预收缩比率极限是一个变量,其会根据PVC表皮致密层厚度(PVC致密层=花纹深度+剩余厚度)的不同而变化的, 如果PVC致密层厚度小于0.1mm,在随后真空成型或试验过程中PVC层被拉破风险较大。

(2)确定花辊的预收缩比率是关键。预收缩比率可以通过真空前后对比测算而得出,另一种方法是通过软件模拟计算得出。

参考文献(略)