集输干线在线清洗工艺研究与应用

2018-06-15李庆彤李凡磊康玉阳潘国辉冯贵宾

李庆彤,李凡磊,康玉阳,李 兴,潘国辉,冯贵宾

(1.江苏徐州中石化管道储运有限公司,江苏徐州 221008;2.江苏油田分公司采油一厂,江苏扬州 225265)

瓦陈干线经一年半的运行后,因内壁结垢、结蜡、使运行压力上升,影响瓦庄油田的正常生产,因此必须要求扫线清洗。目前本厂常用的管线清洗技术有热水大排量冲洗、P球清洗和高压水射流清洗法,都属于物理清洗法,基本要求停输清洗,但从瓦庄油田生产情况角度出发,不容许停输。因此为降低干线运行压力,保证瓦庄油田的正常生产,特开展集输干线在线清洗工艺研究工作,也为本厂化学清洗集输干线寻找新的方法[1,2]。

1 现状问题调查分析

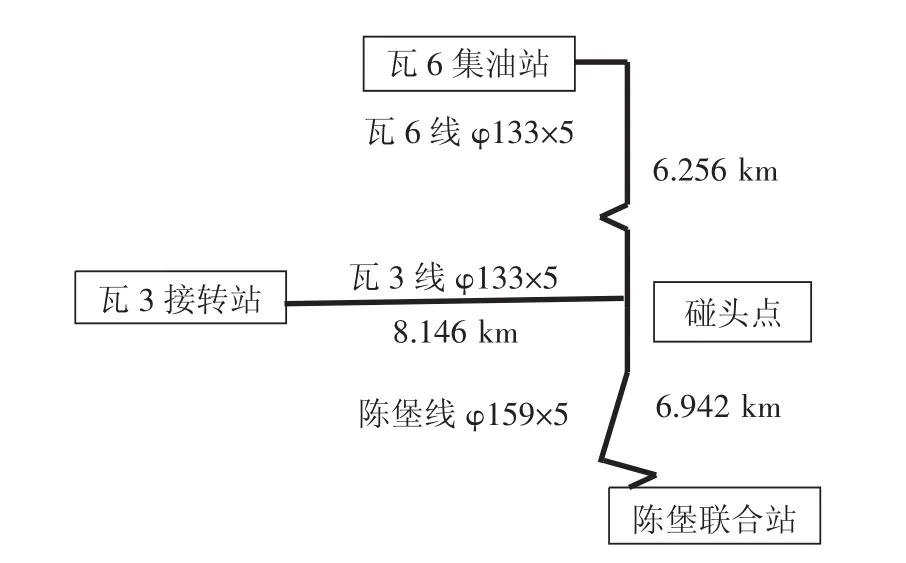

图1 瓦陈干线示意图

瓦陈干线于2007年8月投产,全长21 km,是江苏油田最长的集输干线,分瓦3、瓦6、陈堡三段,呈Y型分布(见图1)。

瓦3、瓦6段干线规格为φ133 mm×5 m,陈堡段干线规格为φ159 mm×5 m,其担负着瓦庄油田向陈堡油田原油的集输任务。整条干线无伴热系统和中间加热系统,内部均做厚浆型涂料、玻璃鳞片内防(耐温80℃)。干线运行一年半后系统压力逐步上升,截至2009年6月时瓦3站的外输压力达到1.95 MPa左右,瓦6站的外输压力上升至2.70 MPa,生产情况(见表1)。

从表1中可以看出,投产初期瓦6、瓦3段压差为0.20 MPa~0.30 MPa,陈堡段压差约为 0.20 MPa。2009年6月瓦3站压差仅上升至0.35 MPa,而瓦6站的压差上升至1.10 MPa,陈堡段的压差上升至1.22 MPa,上升幅度较大。因此瓦6段和陈堡段的干线存在较大的流动阻力。

1.1 陈堡段干线压力上升原因分析

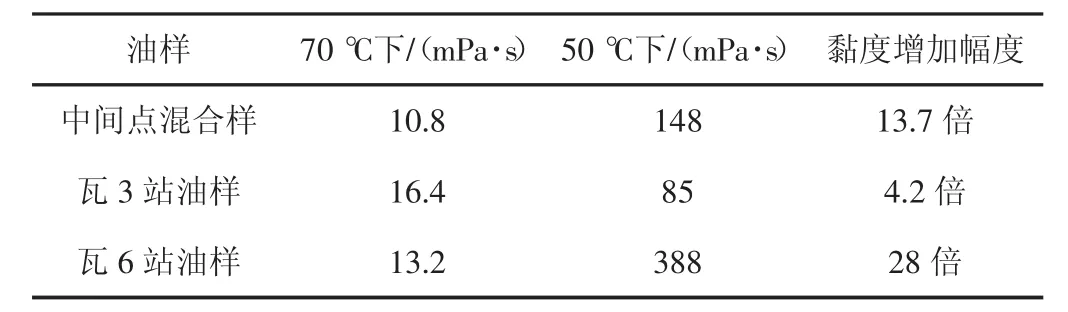

陈堡段干线流动阻力增大的原因主要有两方面:一方面由于整条干线无伴热系统和中间加热系统,温度随沿程逐渐降低。起输点为72℃,中间点为58℃,陈堡末端的温度为50℃左右,随着温度的降低,原油黏度增大,流动阻力增大,不同温度下原油黏度测试结果(见表2)。另一方面随温度的降低,原油中的重质成分及蜡质逐渐析出,沉积于管壁,造成管线缩径,增加原油的流动阻力。2009年4月中旬,拆开中间碰头点的三通闸门时发现,干线存在明显的沉积物缩径现象。经化验分析,沉积物主要成分为原油重质成分及蜡质有机物。

表1 瓦陈干线生产情况

表2 外输油黏度测试结果

陈堡段干线压力上升的主要原因由于温度随沿程降低,原油黏度增大,胶质、蜡质沉积管壁,致使原油的流动阻力增大。

1.2 瓦6段干线压力上升原因分析

瓦6集油站承担着瓦7和瓦6区块原油的外输任务。瓦6块属于k2t1,水型为氯化钙型,瓦7块属于E1f1,水型是碳酸氢钠型。

瓦6区块油井产出液中Ca2+含量平均在2 000 mg/L左右,瓦7区块油井产出液中HCO3-含量在1 300 mg/L左右,当这两水型混合加热后出现碳酸钙沉淀。其原理为:

尤其是在2009年3月底增加瓦6-9、瓦6平3、瓦6平5三口瓦6断块的新井,加重了碳酸钙的沉淀。2009年4月至6月瓦6段的压差从0.5 MPa陡然上升至1.1 MPa。2009年6月更换干线加热炉进出口管线时发现,进口无结垢现象,出口结垢严重,管线内径堵塞了2/3。

经化验分析垢样溶于稀HCl,并有大量CO2气体产生,其主要成分为CaCO3。因此瓦6段干线压力上升的主要原因由于瓦6、瓦7块水型不配伍,其混合加热后产生CaCO3沉淀造成的,使管线缩径,外输压力上升。

瓦陈干线是瓦庄油田的集输动脉,每天总输液量达600 m3之多。根据干线的自身特点和油田生产任务的要求,必须在不停产和低于80℃的状态下进行清洗扫线,清除管线内壁沉积的蜡质等沉积物,降低干线运行压力。

2 陈堡段干线室内清洗试验研究

2.1 中间碰头点沉积物分析

中间碰头点沉积物经室内化验分析,其主要为原油重质成分及蜡,溶解于汽油和清蜡剂,在水中的熔化温度为90℃。具体试验结果(见表3)。

2.2 碱性清洗剂清洗试验

化学清洗法中的碱性清洗剂适合于油脂、胶质等的清洗。KD-45清洗剂是一种碱性清洗剂,无色透明液体,密度>1.15 g/mL,其主要成分是碱性物质和表面活性剂等[2]。中间碰头点的沉积物属于油性蜡质,可以使用KD-45碱性清洗液对陈堡段干线内沉积物进行渗透、浸润和分散,并随原油排出管线,从而达到在线清洗管线的目的。

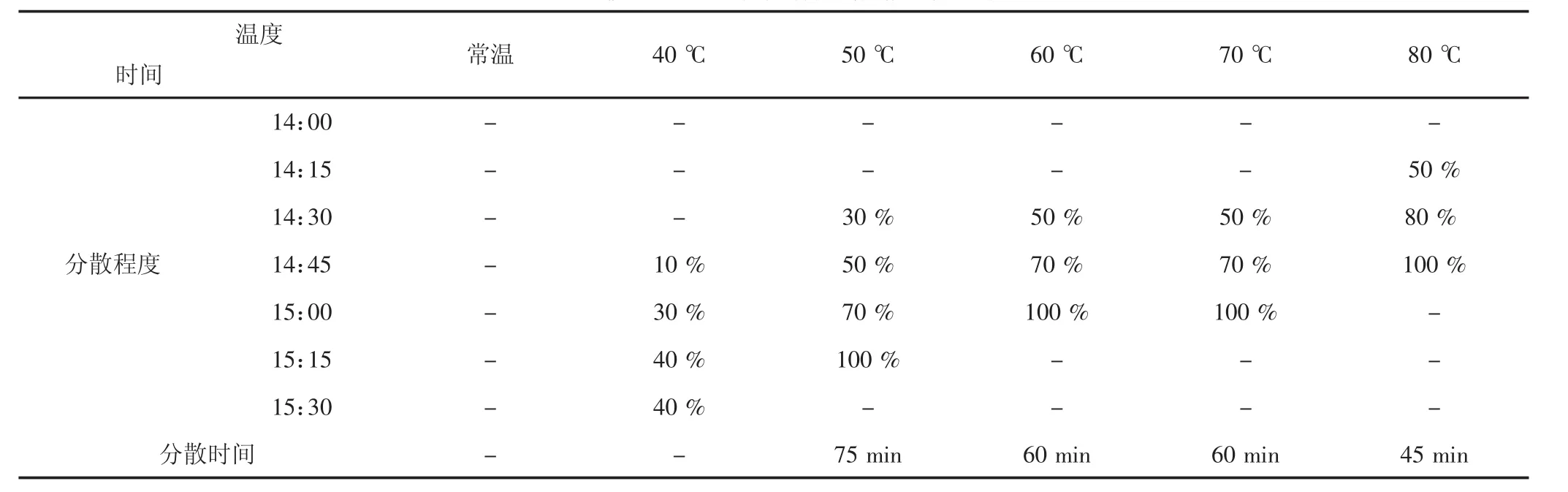

2.2.1 评价KD-45碱性清洗剂对蜡质沉积物的分散能力 试验条件:水浴锅温度70℃,100 mL 10%KD-45碱性清洗剂水溶液+5 g蜡状沉积物,清水+5 g蜡状沉积物。试验结果(见表4、图2)。

从试验结果来看,在70℃的环境下KD-45碱性清洗剂在60 min左右将蜡状沉积物分散开来,分散效果良好,但蜡状物未熔化。而蜡状沉积物在清水中无任何明显变化。

表3 中间碰头点沉积物分析

表4 碱性清洗剂定性分散试验

图2 碱性清洗剂定性分散试验(左:KD-45水溶液,右:清水)

表5 温度对KD-45碱性清洗剂分散能力的影响

2.2.2 评价温度对KD-45碱性清洗剂分散能力的影响 试验条件:水浴锅温度分别为40℃、50℃、60℃、70℃、80℃,100 mL 10%KD-45碱性清洗剂水溶液+5 g蜡状沉积物。试验结果(见表5)。

从分散试验结果来看:KD-45碱性清洗剂在40℃下对蜡质沉积物分散能力较差,常温下无分散能力。在50℃以上对蜡质沉积物有良好的分散能力,在60℃~70℃下60 min左右将蜡质沉积物完全分散开。

2.2.3 评价浓度对KD-45碱性清洗剂分散能力的影响 试验条件:水浴锅温度70℃、100 mL KD-45碱性清洗剂水溶液(浓度分别为2.5%、5%、7.5%、10%、12.5%、15%、25%、40%)+5 g蜡状沉积物。试验结果(见表6)。

从分散试验结果来看,KD-45碱性清洗剂的浓度在7.5%~15%对蜡质沉积物有较好的分散能力,浓度过高或过低其分散能力变弱。

表6 浓度对KD-45碱性清洗剂分散能力的影响

表7 介质对KD-45碱性清洗剂分散能力的影响

表8 KD-45碱性清洗剂定量分散试验

2.2.4 评价配液介质对KD-45碱性清洗剂分散能力的影响 试验条件:水浴锅温度70℃,100 mL 10%KD-45碱性清洗剂水溶液(配液介质分别为清水、陈堡污水)+5 g蜡状沉积物,试验结果(见表7)。从试验结果来看,陈堡污水和清水配制的KD-45碱性清洗剂水溶液对蜡质沉积物分散能力无明显区别。

2.2.5 定量评价KD-45碱性清洗剂分散能力 试验条件:水浴锅温度70℃,50 mL 10%KD-45碱性清洗剂水溶液+12 g蜡状沉积物。试验结果(见表8)。

从试验结果来看,50 mL 10%KD-45碱性清洗剂水溶液最终分散约8.5 g的蜡质沉积物,KD-45原液与蜡质沉积物的比例是1:1.7。

3 瓦6段干线结垢趋势及阻垢研究

3.1 瓦6段干线失钙趋势分析

为分析瓦6段管线结垢情况,对瓦6站的外输泵出口和中间点进行取水样分析,分析结果(见表9),干线失钙率为52.5%。

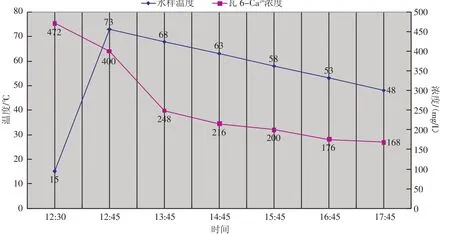

为摸清瓦6段干线的结垢趋势,实验室模拟现场的温降条件,对瓦6站外输水样进行失钙测试。失钙趋势曲线(见图3)。水样取样点为外输泵出口,水样的Ca2+含量为 472 mg/L。

从降温失钙趋势曲线来看,水样从室温升至73℃再降至68℃的过程中,失钙曲线较陡,Ca2+从472 mg/L降至248 mg/L,失钙量占原水样Ca2+含量的47%。68℃后失钙曲线较为平缓,48℃时水样中的Ca2+浓度基本保持在168 mg/L。因此干线68℃之前的温降段为失钙重点段。

目前瓦6站的外输温度为73℃左右,中间点的温度为59℃,瓦6段干线总长为6.2 km,估算每2 km温降5℃,因此瓦6站出口2 km内的干线结垢比较严重,是导致干线压力升高的主要原因。

表9 瓦6段干线失钙分析

图3 失钙趋势曲线

表10 室内阻垢试验

3.2 瓦6段干线阻垢试验分析

为有效预防瓦6段干线结垢,用瓦6站的外输水样进行阻垢试验。具体试验数据(见表10)。

从室内试验来看,在75℃下的瓦6站外输水样中添加25 mg/L的FA505阻垢剂,其阻垢率为91%,添加40 mg/L的FA505阻垢剂,其阻垢率为97%,能有效的预防钙质的沉积。

4 陈堡段干线清洗工艺方案设计

(1)清洗施工点:陈堡段干线因蜡质沉积存在明显的缩径现象,清洗施工点确定在碰头点阀组间,对碰头点向后的陈堡段干线实施在线清洗。

(2)清洗温度:根据室内试验结果,KD-45在50℃以上对蜡质沉积物有良好的分散能力,温度越高分散能力越好。由于干线内防层耐温为80℃,因此清洗温度确定为70℃~75℃,防止内防层脱落。

(3)清洗浓度:根据室内试验结果,7.5%~15%KD-45的水溶液对蜡质沉积物有良好的分散能力。因此KD-45进入干线之后的浓度确定在10%~12%。

(4)配液介质:防止其他地区水型与陈堡水型不匹配,所以用陈3站的污水作为配液介质。

(5)KD-45用量:反映了管线内有大量的蜡状沉积物,从现场看陈堡段干线内径由150 mm缩径为120 mm左右,该段干线长6 940 m,缩径部分的体积为44 m3,按照KD-45与蜡质沉积物的比例为1:1.7,理论上大约需要25 tKD-45碱性清洗剂,可分量进行多次清洗。

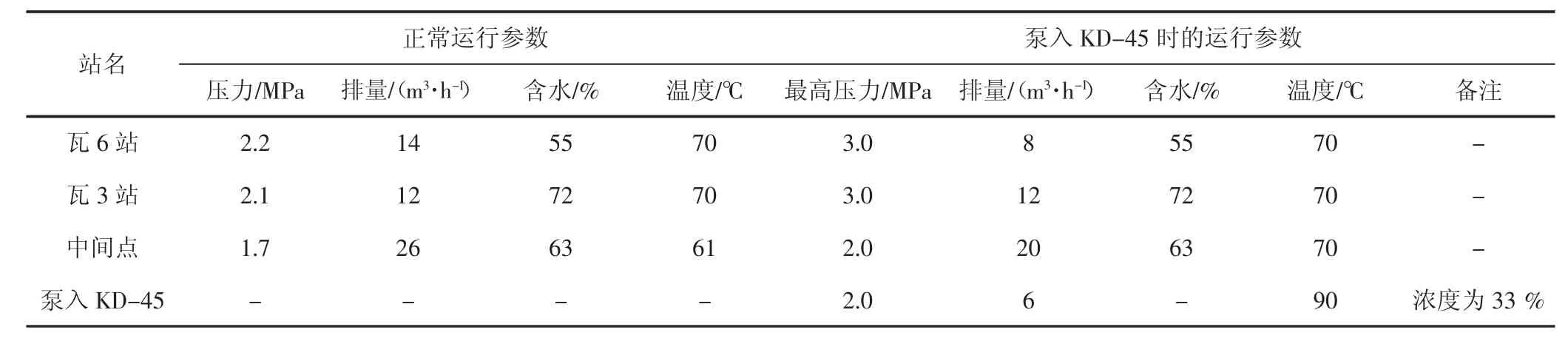

(6)施工压力与排量:瓦6段、瓦3段干线额定压力为4.0 MPa,陈堡段干线额定压力为2.5 MPa,为确保施工安全及KD-45进入干线之后的浓度在10%~12%,各站库及施工点的排量与压力确定(见表11)。

5 瓦6段干线阻垢方案设计

(1)现场加药点确定:瓦6区块油井的生产情况(见表12)。从表12看出,70%的CaCl2水型的油井属于瓦7-1井组,因此加药点选定在瓦7-1井组总出油管线的源头,对Ca2+进行络合。

(2)现场阻垢剂添加量:2010年1月瓦6集油站的外输液量平均为385 m3/d,含水为69%,外输水量为270 m3/d,添加浓度为25 mg/L,添加量为7 kg/d。并根据液量及时进行调整。

(3)外输温度的调整:从图3可以看出,68℃以上瓦6站的水样失钙率47%,68℃~58℃失钙率为10%,58℃之下失钙率仅为6%。2007年8月投产初期时瓦6站的外输液量为240 m3/d,含水30%,外输温度定为70℃~75℃。2010年1月瓦6站的外输液量达385 m3/d,含水达69%,因此在保证外输的前提下可将外输温度降至65℃左右,以缓解结垢形势。

表11 各站库、施工点的运行参数

表12 瓦6区块油井生产情况表

图4 中间碰头点压力变化曲线图

6 现场工艺实施情况

6.1 陈堡段干线在线清洗效果分析

2009年和2010年三次用6 t~7 t KD-45碱性清洗剂配成33%的水溶液对陈堡段干线实施了在线清洗。为防止碱性清洗剂在分散蜡质沉积物后压力上升较大,清洗液分两次泵入干线进行清洗(见图4)。

由图4可以看出:当KD-45碱性清洗剂水溶液泵入干线后,中间碰头点的压力开始持续上升,一小时后药剂结束,再过约一小时后压力上升至最高点,然后缓慢下降。这两小时的压力持续上升过程是KD-45对蜡质沉积物的分散过程,分散过程的时间与室内试验基本吻合。随后的压力下降过程是KD-45无分散能力之后,之前分散下来的蜡质沉积物随油水混合物向前推进,最后排出管线的过程。在清洗过程中,对陈3站进站原油进行取样并过滤,发现有大量的细小蜡质颗粒,说明KD-45清洗剂对管线内壁的蜡质起到了良好的分散作用,与实验室分散效果相吻合,具体施工效果(见表13)。

经过三次的在线清洗之后,在瓦6、瓦3站保持正常外输的状态下,中间碰头点的压力由1.65 MPa降至1.1 MPa,降幅达34%,取得了良好的降压效果。

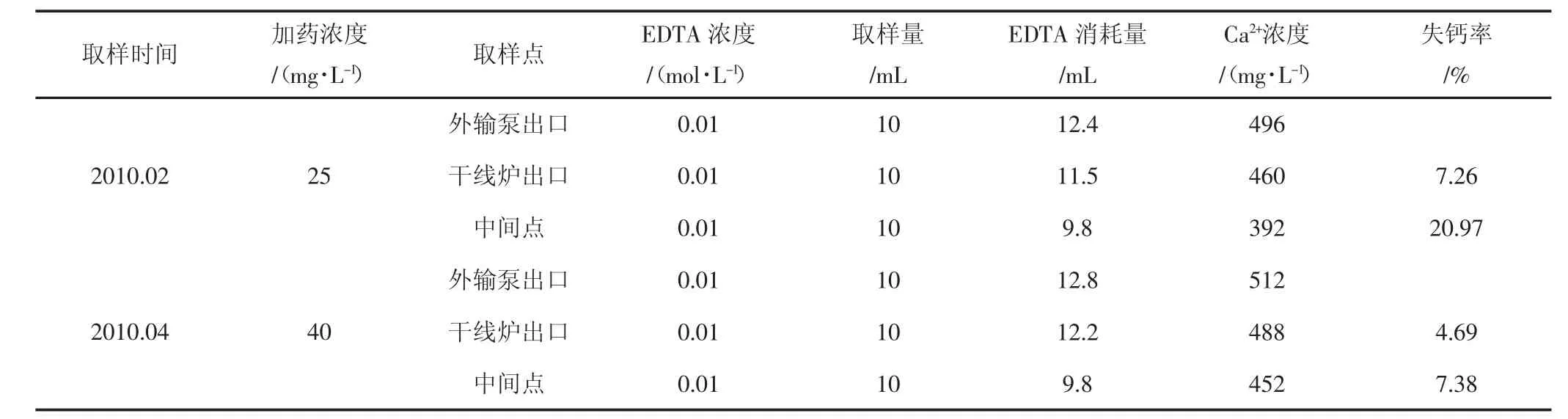

6.2 瓦6段干线阻垢效果分析

2010年1月在瓦7-1井组出油管线源头开始添加FA505缓蚀阻垢剂,浓度为25 mg/L,7 kg/d。同时将瓦6站的外输温度降至63℃~65℃,以缓解结垢趋势。2010年2月分别在瓦6站的外输泵出口,干线炉出口和中间点取水样,分析加药后的失钙率,分析结果为21%,与加药前表7中的失钙率52%相比有明显的降低但仍然比较高,加药阻垢率仅为80%,与室内试验91%的阻垢率相比相差较大,说明现场的干扰因素较多,阻垢效果降低。2010年3月将加药浓度提高至40 mg/L,12 kg/d,4月在同一点取样分析水样失钙率,分析结果为7.38%,阻垢率>90%。自2009年12月对该段干线实施大排量反冲洗排出碳酸盐沉积物后,到目前为止该段干线的压差一直稳定在0.3 MPa~0.4 MPa,现场阻垢效果良好,失钙分析(见表14)。

表13 施工前后效果对比

表14 加药后瓦6干线失钙分析

7 结论

(1)KD-45碱性清洗剂在50℃以上,浓度为10%~12%时,对原油蜡质沉积物具有良好的分散能力,分散时间约为1 h,可分散1.7倍质量的蜡质沉积物。

(2)瓦陈干线由于没有保温,随着温度的降低原油中的蜡质组份逐渐沉积,造成管线缩径,使干线压力上升。用KD-45碱性清洗剂对陈堡段干线实施在线清洗后,取得了良好的降压效果,降幅达34%。

(3)由于瓦6、瓦7区块水型不配伍,造成瓦6段干线碳酸盐结垢严重。在投加40 mg/L FA505阻垢剂后,干线失钙率由50%降低至7%,阻垢效果显著。

(4)建议在中间碰头点增加加热装置,提高输液温度,减小原油黏度,延缓原油中蜡质及重质组分的沉积,以降低干线系统运行压力。

[1]温维众,等.国内外输油(气)管道清洗技术综述[J].管道技术与设备,2000,(1):34-37+38.

[2]KD-45碱性清洗性能简介及使用说明[R].扬州润达油田化学剂厂,2009.