激光投影技术在飞机导管支架安装中的研究与应用

2018-06-15

(中航工业陕西飞机工业有限公司工程技术部工艺处,汉中723213)

0 引言

激光最初的中文名叫做 “镭射” “莱塞”,是它的英文名称Laser的音译,是由英文Light Amplification by Stimulated Emission of Radiation各单词头一个字母组成的缩写词,意思是 “通过受激发射光扩大”。激光的英文全名已经完全表达了制造激光的主要过程[1]。

激光光源投影具有以下特点:1)真正保持长期高画质,同时对人眼无伤害。传统投影机会在使用一段时间后,随着光源的急剧衰减而使图像变暗变黄(如亮度衰减、色饱和度对比度降低等)。使用激光器作为显示光源,其寿命可达10000h以上,其衰退过程也是缓慢的,使得其输出的画质长期保持高亮度、色饱和度和对比度,画面色彩始终亮丽如新。在工业制造领域,出于更高精度、更稳定的追求,如图1所示,有红绿蓝3种颜色可选,或者两两组合的双色,采用波长625nm的绿光和波长525nm的红光。由于人眼对于绿光能更好的识别以及为冷色光源,因而除了特殊行业选择红光外,多数都选择绿色。选择对人眼无伤害的低功率激光源,最低到5mW(人眼安全级别为30mW)。2)色域更广,色彩更亮丽。传统投影机只能表现自然界中30%左右的人眼可识别色彩,另外70%的色彩无法通过传统显示设备让我们感知,激光投影与传统色域的对比如图2所示。纯色的LED或激光光源是数字成像的理想光源,激光投影机能表现自然界中90%以上的人眼可识别色彩,激光投影机能给观者还原出一个更完美的五彩斑斓的真实视界,更好地满足投射技术需求。3)激光投影具有更长的使用寿命。激光光源属于新一代低功率冷光源,功率为毫瓦级,不存在发热量过大而使其温度过高的因素。只需通过增加激光器数量,就可以很轻松地将激光投影机单机的光通量达到10000lm~50000lm,且其光源的使用寿命仍然可以达到 10000h~20000h[2]。

图1 红绿蓝可见激光Fig.1 Visible laser of red,green,and blue color

图2 激光显示色域与传统显示色域对比示意图Fig.2 Schematic diagram of color gamut contrast between laser display gamut and traditional display

1 激光投影技术的原理介绍

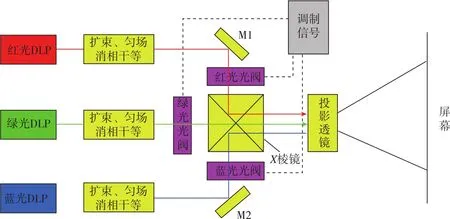

激光投影是通过投影仪将被投影的理论数据模型与实际工件进行坐标系拟合后,将需要的图形1:1投影到工件上。具体原理如下:受激发而产生单色的光源(红、绿、蓝)通过扩束等光线强化作用,在反光镜的反射下改变方向,经过棱镜的折射,最后通过透镜进行光线的投影。激光显示成像光路示意图如图3所示[3]。

图3 激光显示成像光路示意图Fig.3 Schematic diagram of the optical path of a laser display imaging

2 激光投影设备的介绍

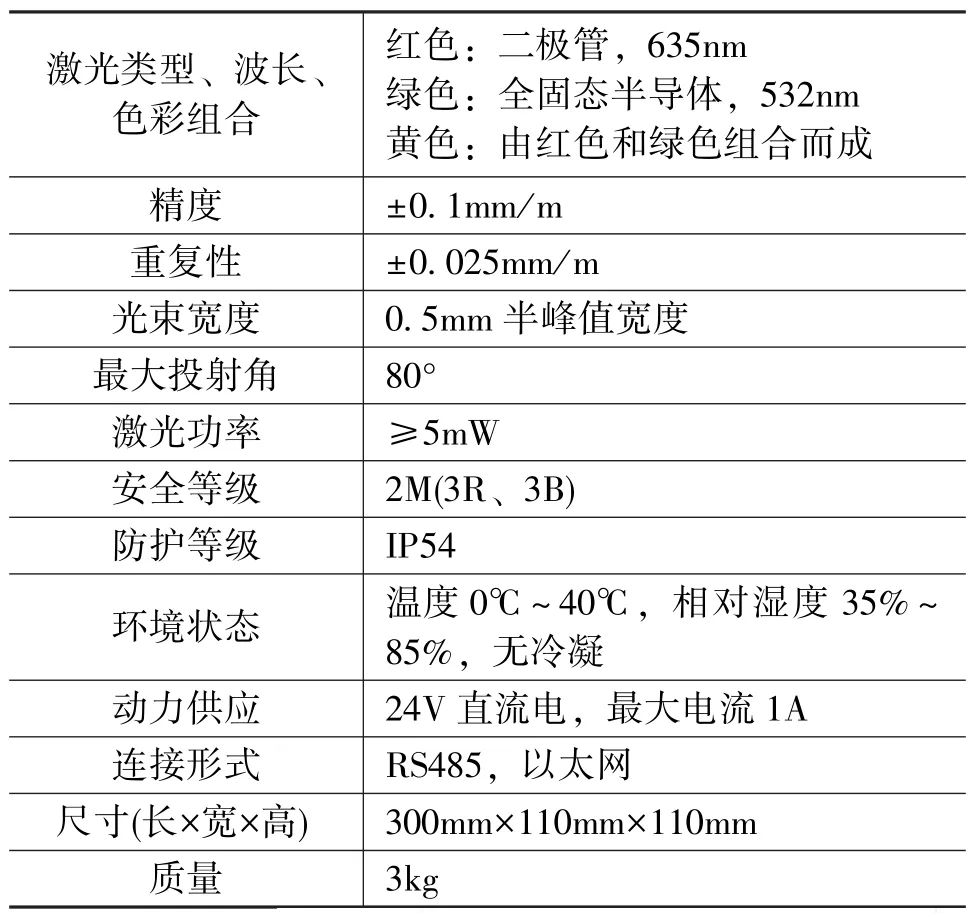

此次激光投影技术所用的设备是LAP公司(雷尔普激光应用技术有限公司)提供的高精度绿色激光头投影设备,设备型号为0007589-0004。其主要技术参数如表1所示。

表1 激光投影设备主要技术参数表Table 1 Main technical parameters of laser projection equipment

激光投影设备的投影覆盖范围如图4所示。

图4 投影覆盖范围Fig.4 Map of projection coverage

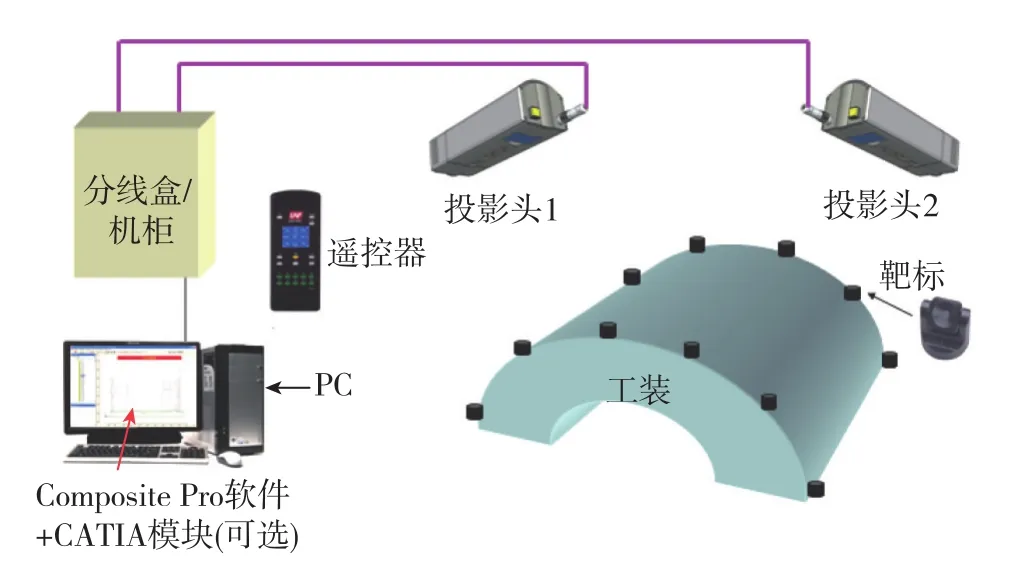

影头最大覆盖范围是8m×8m,多个LAP投影头协同工作,可扩大覆盖范围,提高投影效果,如图5所示。

如图6所示,激光投影设备标准组成如下:绿光精密投影头 (2个,焦距可调)、分线盒/机柜(1个)、15m数据线 (2条, 最长30m)、 靶标 (12个,嵌入式,粘贴式无损伤型)、遥控器 (1个)、校验板 (1个)、Composite PRO软件 (1个)、 电脑(1台,Windows系统)和 CATIA扩展模块 (1个,可选)。

图5 多个LAP投影头协同工作示意图Fig.5 Schematic diagram of multiple LAP projection heads

图6 激光投影设备的组成示意图Fig.6 Schematic diagram of the composition of a laser projection device

3 飞机导管支架安装现状

军用运输机上导管数量很多,平均每架机有2000个~3000个。飞机上的空间有限,因此要求尽可能节省导管所占空间,导管的空间走向总是沿机身、机翼结构布局后的剩余空间布置,导致导管的外形非常复杂,如图7所示。传统的弯管工艺都是在飞机内部成品组件装配完成后,根据实际空间取制导管实样,再根据导管实样制造弯曲夹具、焊接夹具、检验夹具,或直接在弯管机上进行手工制造导管 (占飞机导管数量的85%)。而在部装现场进行导管安装时需统筹安排、合理布局,一般遵循电缆让导管和支架,导管让支架的原则,因此部装支架位置的确定与否成为影响导管取制的重要因素之一。而目前支架安装手段落后,安装精度不高,支架位置变化频繁,导致导管实样更改的次数比较频繁,从而在整体上延误与影响飞机制造交付周期与安装质量。

图7 导管装配空间与复杂导管示意图Fig.7 Catheter assembly space and complex catheter diagram

4 激光投影技术在飞机导管支架安装中的应用

4.1 总体实施思路

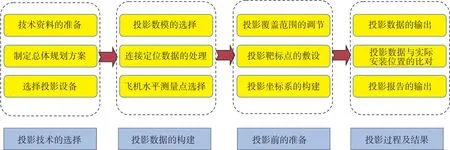

激光投影技术在飞机导管支架安装中的总体实施主要分为:投影技术的选择、投影数据的处理、投影前的准备、投影的过程及结果4个部分。每个部分均有具体的工作内容和详细的实施思路,如图8所示。

图8 激光投影技术实施的总体思路图Fig.8 General idea of the implementation of laser projection technology

4.2 被投影数据的选择

由于激光投影设备只能在开敞的部位使用,因此结合投影设备的特点,投影数据的构建以机翼前缘内的供油系统、压力加油系统为投影对象,实施导管支架的定位投影,如图9所示。

图9 机翼前缘内燃油系统导管及安装支架示意图Fig.9 Schematic diagram of fuel system conduit and mounting bracket inside wing leading edge

4.3 被投影数据的处理

先由技术人员在CMIS平台中下载最新版的机翼燃油系统的三维模型,并在统一飞机理论坐标系下,将系统支架数模集成到一个装配体下,然后利用CATIA软件进行投影线框处理,再将支架线框模型转存成投影软件 (Composite Pro)可读取的IGS格式数据,如图10所示。

图10 机翼前缘内燃油系统安装支架及支架线框示意图Fig.10 Schematic diagram of fuel system mounting bracket and bracket wire frame in the leading edge of wing

4.4 激光投影范围的调试

在机翼架外工作区域,利用工作梯或专用托架(支架)将投影仪固定在平稳的开敞区间。投影头覆盖范围与距离成正比,一般按照如下比例计算投影头覆盖范围:激光投影头距被投物体5m,5m×tan40°≈4m,则最大覆盖范围是8m×8m。

根据机翼的长度及范围选择2个投影头进行交叉投影,如图11所示。

图11 选取2个投影头进行交叉投影的示意图Fig.11 Schematic diagram of cross projection with 2 projection heads

4.5 投影坐标系的构建

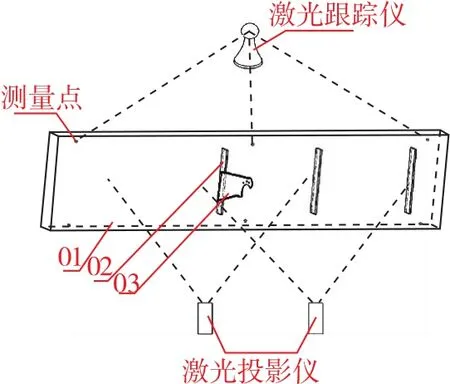

先在机翼架外区将机翼部件水平放置,然后根据机翼部件上翼面水平测量点为基准,利用激光跟踪仪将水平测量点的测量值与飞机坐标系下的理论值进行拟合,完成飞机部件 (实物)在飞机设计坐标系下的建站工作。然后再利用投影设备上反光靶标点选取飞机坐标下的坐标点,来完成激光投影坐标系与飞机坐标系的拟合工作,其原理图如图12所示[4]。其中,01表示飞机部件,02表示固定导管支架的连接板,03表示导管支架。

图12 投影坐标系的构建原理图Fig.12 Schematic diagram of the construction of a projection coordinate system

4.6 投影的过程及投影结果的处理

(1)确保投影仪软件与电脑相连接

投影前,需在电脑中安装两个软件,分别为CAD Pro Config和Projector。其中,CAD Pro Config用于搜索并连接投影仪,当看到投影仪的数据信息时,表明投影仪已经与电脑连接,如图13所示。

图13 投影搜索软件与电脑连接示意图Fig.13 Connection schematic of projection search software and computer

(2)校验文件的生成与读取

利用激光跟踪仪测量的靶标点位置 (飞机的理论坐标),生成X、Y、Z 3个坐标,保存成可用txt文本打开进行编辑的cal格式文件。建立坐标系必须要4个或4个以上的靶标点,本次选取了6个靶标点用于坐标系的构建。打开CAD Pro Config,点击效验,选效验文件生成的cal格式文件,如图14所示。然后利用遥控设备控制光标移动,扫描实际工件上已知特征点的位置,与预先输入软件的已知特征点的理论值进行对比,计算误差值,精度最低可以达到0.1mm/m,系统软件会建立一个坐标系。输入处于同一坐标系下的投影文件,这样就能将投影文件1∶1地在承载面上投影出来。

图14 投影生成的cal格式效验文件示意图Fig.14 Schematic diagram of the generated cal file format validation projection

(3)投影文件的选择与输出

打开Projector,切换为测试模式。点击投影—测试模式,选择4.3节生成的IGS格式数据投影文件,然后利用激光投影设备在部件上进行投影操作。被投影的零件理论位置及外形与投影的结果如图15所示。

图15 激光投影结果示意图Fig.15 Schematic diagram of laser projection results

(4)投影结果的比较与鉴别

投影后,可以通过两种途径或方式来鉴别投影位置的正确性:1)直接利用图15(a)的理论相对位置(相对于安装立柱的边距等),来测量比较实际与理论的吻合程度;2)采用传统划线的方式,在保证划线位置正确性的基础上,通过所画线来检验投影位置的正确性。

5 激光投影技术在飞机制造其他领域中的应用

5.1 在飞机装配领域中的应用

激光投影技术为解决飞机装配中先进制造和装配过程中的定位问题提供了途径与方向。传统的划线、样板定位的方式需要花费大量的时间和人力,且精度差,重复利用率低,需要一些笨重的工装或专用工具支持[5]。硬质的样板一般比较笨重而且容易磨损和变形,同时需要存放的空间和定期维护。另外,激光投影技术也可以应用到复材铺层铺设、零部件装配中的辅助定位、飞机外形喷涂、工厂设备布局等方面,如图16所示。

图16 激光投影技术在飞机装配中的应用Fig.16 Application of laser projection technology in aircraft assembly

5.2 在飞机制孔领域中的应用

随着智能化、自动化技术的发展,机器人制孔、自动钻铆技术常用来保证产品加工质量与效率。但这些设备的应用前提都需要人工事先进行产品预装配,并在产品上制出高精度的定位基准孔,用来产品预连接与修正设备坐标系。在壁板加工前,需进行大量人工基准孔制取工作,经常会出现多制、漏制、制错等质量问题,影响生产正常进行。如图17所示,采用激光投影技术就能精准地实现这些定位基准孔的取制。另外,激光投影技术对于典型平面框上装配孔、导孔的取制具有独特的优势与技术先进性,如图18所示。

图17 激光投影用于定位基准孔投影的示意图Fig.17 Schematic map for projection of reference hole by laser projection

图18 典型平面框及制孔点位示意图Fig.18 Typical plane frame and point map of hole making

6 结论

激光投影技术是一项新兴的数字化制造技术,它不光在飞机装配、飞机制孔领域有应用,还在飞机的复合材料铺设、辅助导向定位等其他领域有着诸多的应用。它是数字化技术蓬勃发展的结果,有着广阔的应用前景,随着数字化技术的发展必将延伸到航空、航天制造的其他领域。

[1]山颖 .现代制造技术[M].北京:清华大学出版社,2012.SHAN Ying.Modern manufacturing technology[M].Beijing: Tsinghua University Press, 2012.

[2]曹凤国.激光加工设备与工艺[M].北京:化学工业出版社,2015.CAO Feng-guo.Laser processing equipment and technology[M].Beijing: Chemical Industry Press, 2015.

[3]郑启光,邵丹.激光加工工艺手册[M].北京:机械工业出版社,2015.ZHENG Qi-guang,SHAO Dan.Manual of laser processing[M].Beijing: China Machine Press, 2015.

[4]杨晟.激光加工设备电气控制[M].北京:电子工业出版社,2014.YANG Sheng.Electrical control of laser processing equipment[M].Beijing: Electronics Industry Press, 2014.

[5]《航空制造工程手册》总编委员会.航空制造工程手册·飞机装配[M].北京:航空工业出版社,1993.Editorial Committee of Aeronautical Manufacturing Engineering Handbook.Aeronautical manufacturing engineering handbook: aircraft assembly[M].Beijing: Aviation Industry Press,1993.