某卫星群J30JHT型电连接器开口挡圈脱落问题分析及工艺优化

2018-06-15刘玉刚徐波涛方志开万毕乐隆昌宇

刘玉刚, 徐波涛, 方志开, 万毕乐, 隆昌宇

(1.北京卫星环境工程研究所,北京100094;2.北京市航天产品智能装配技术与装备工程技术研究中心,北京100094)

0 引言

航天器电连接器是航天器电信号传递的关键接口[1-2],其连接质量的好坏直接影响着航天器电信号的传输质量[3],对航天器各分系统正常稳定工作起着决定性的作用。航天器电连接器地面总装精密插拔装配过程器上作业环境状态复杂、总装技术状态要求严格、工作进度要求严苛,其作业各环节稍有疏忽易发生接插不到位、锁紧不可靠、多余物产生及扩散等问题,导致航天器运行的可靠性降低,留下质量安全隐患[4]。如何控制航天器总装电连接器插拔过程中的操作规范性、一致性,增强电连接器接插装联可靠性,确保其地面总装插拔作业安全性,就成为航天器总装过程中的重要任务,是贯穿航天器系统级研制全过程的重要工作内容。

在航天器实际总装工程研制中,一方面,电连接器插拔工艺方法及控制措施是否合理有效,将直接影响航天器最终功能和性能指标能否实现,影响航天器的质量和寿命,甚至影响航天器飞行任务的成败;另一方面,电连接器的厂家产品应用手册更多关注于各型电连接器的阴阳配套件(插头、插座)的单体组配装联及紧固安装,较少涉及电连接器的总装插拔作业,这势必给航天器总装一线工程技术人员带来极大困扰。因此,开展航天器典型电连接器总装插拔过程分析以及精密插拔装配工艺技术研究具有重大的现实意义。

稳健、先进的工艺过程是形成强大制造能力的重要基础,也是应对高密度发射和多型号并行研制批产任务的严峻形势、确保国家重大专项和重点航天工程任务圆满完成的根本保证。作为国家重大科技专项的某批产型号卫星群建造工程,在圆满完成一期局域组网后,正朝向全球组网目标全速推进。在该批产型号卫星群总装中,J30JHT型电连接器的精密插拔装配过程因其附属开口挡圈极易发生脱落而备受关注。为确保该型电连接器总装插拔过程的质量安全,提升卫星群批产总装工艺稳定性,必须提出防止其开口挡圈脱落的有效工艺方法。本文首先对该型电连接器的装配结构组成特点进行了简要介绍,然后对其开口挡圈脱落问题开展了故障树分析及技术定位,并对其插拔装配关键工艺过程的传力特性开展了详细分析,之后通过总结提炼成熟总装工程实践经验,归纳提出了该型电连接器精密插拔装配过程最佳工艺方法以及防开口挡圈脱落的工艺优化控制措施。

1 J30JHT型电连接器装配结构特点

在某批产型号卫星群二期工程中,J30JHT型电连接器应用较多,相应电连接器占整星电连接器总数的20%左右。各组网星在各状态电测期间、各阶段总装期间以及诸多星上单机设备安装与拆装过程中,均要进行该型电连接器的插拔操作。而该型电连接器为我国电连接器厂家仿制进口Airborn电连接器产品[5],其紧固连接附件中采用了“菊花形”开口挡圈完成电连接器紧固螺钉的限位锁紧。该型电连接器主要由插针合件、导线、基座、外壳、金属尾罩、EC104胶粘剂、开口挡圈及其锁紧螺钉等结构组成,如图1所示。

图1 J30JHT型电连接器结构图Fig.1 Connector structure of J30JHT

该型电连接器附件族中的开口挡圈为我国电连接器生产厂家仿制国外产品,其与锁紧螺钉通过特殊结构尺寸匹配设计完成卡位及传力功能,开口挡圈与锁紧螺钉外形及卡装关系如图2所示,各相关装配尺寸容限如表1所示。

图2 开口挡圈与锁紧螺钉外形及卡装示意图Fig.2 Shape and fits of the retaining ring and lock-screw

表1 锁紧螺钉及开口挡圈装配尺寸容限Table1 Size limit parameters of the lock-screw and retaining ring

从图2及表1可知,开口挡圈的内圆直径d的尺寸容限为1.35mm~1.44mm,不大于锁紧螺钉卡槽直径d1的尺寸容限 (1.44mm~1.5mm),且开口挡圈的张口宽度B的尺寸容限为1.26mm~1.3mm。在该型电连接器成型装配时,开口挡圈需借助外力卡入锁紧螺钉的卡槽内,期间需利用开口挡圈张口部位的弹性变形效应划擦锁紧螺钉卡槽部位细径 (d1),卡接到位后变形恢复。此时,开口挡圈内圆(直径d部位)应紧密抱紧锁紧螺钉卡槽部位外圆 (直径d1部位),开口挡圈张口 (宽度B部位)重新卡紧锁紧螺钉卡槽部位外圆,实现紧密卡位。在该型电连接器拔离时,锁紧螺钉受驱旋出,通过卡槽接触开口挡圈内圆边缘,开口挡圈将驱动力传递至电连接器肩部安装孔台阶面,带动电连接器移动,从而实现拔离过程的力的传递。

在总装工程实际操作过程中,J30JHT型电连接器上述类型的开口挡圈脱落现象仍时有发生,甚至多次发生碎裂。该型开口挡圈本就属于微小零件,其碎裂后尺寸更加细微,这样不仅严重破坏了该型电连接器的既有功能,而且带来的微型金属多余物扩散以及难以查找搜集等问题,势必严重威胁航天器内已装精密电气产品的测试安全和整星系统级安全性[6]。为确保航天器研制的总体质量和安全性,有必要对该型电连接器的精密插拔装配过程进行全面细致的工程技术分析,探究引致脱落的根本原因,研究最优化的精密插拔装配工艺方法,彻底解决开口挡圈脱落问题。

2 开口挡圈脱落故障树分析及定位

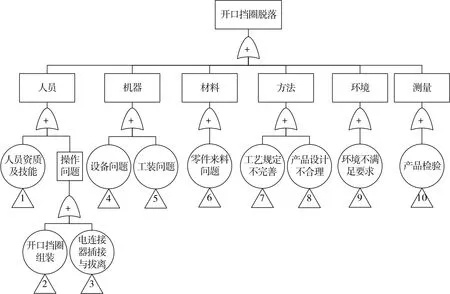

通过对该型电连接器产品结构和各级生产装配流程的综合分析,列出开口挡圈脱落的可能原因故障树图,如图3所示。

在故障树构建时,遵循航天器精密装配工艺技术领域全面质量管理[7]经典作法,对可能引致开口挡圈脱落的原因按照人员、机器、材料、方法、环境、测量6方面逐一展开,层层细化,共计归集出10个底事件。各底事件排查分析定位情况如下:

1)人员资质及技能底事件:排查该型该批次电连接器本体组装以及总装插拔操作人员的岗位资质合规,技能等级匹配岗位要求,操作经验丰富,该底事件予以排除。

2)开口挡圈组装底事件:复核开口挡圈组装的全部操作过程符合标准及作业规范的规定,工艺方法成熟,操作一致性好,该底事件予以排除。

3)电连接器插接与拔离底事件:经复查,该型该批次电连接器插接与拔离工作严格执行工艺规范要求,操作过程均符合J30JHT型电连接器应用手册的要求,特别是对两端锁紧螺钉的同时旋进或旋出、采用相应的锁紧力矩以及防止因电缆过重产生横向作用力等措施均严格执行到位,该底事件予以排除。

4)设备异常底事件:复查本批次J30JHT型电连接器生产及装配所用设备技术状态均符合既有工程技术文件的要求,设备采标均在规定的设备清单内,所有设备均在其使用有效期内规范使用,设备技术参数范围满足产品加工要求,该底事件予以排除。

图3 开口挡圈脱落故障树图Fig.3 FTA graph for the retaining ring shedding

5)工装问题底事件:复查本批次J30JHT型电连接器生产及插接与拔离操作过程中涉及的全部工装工具均符合工艺文件中的规定,使用状态良好,且均在计量检定有效期内合规使用,该底事件予以排除。

6)零件来料问题底事件:经对该型该批次电连接器全部零件的失效分析,所涉电连接器的开口挡圈和锁紧螺钉无论从其外观质量还是相关配合尺寸检测结果来看,均符合产品既有设计文件的规定要求,该底事件予以排除。

7)工艺规定不完善底事件:通过对该型该批次开口挡圈和电连接器插接与拔离所依据的操作工艺规程文件分析可知,该型电连接器的组装以及插接与拔离操作工艺规程文件均包含J30JHT型电连接器应用手册中的相关要求,各类工艺要素规定完整、详细、有效,可操作性强,该底事件予以排除。

8)产品设计不合理底事件:通过对该型该批次开口挡圈基础设计尺寸及材质性能的概要分析可知,在该型电连接器拔离阶段,开口挡圈在进行轴向传力的同时受到弯矩的作用,产生的弯曲变形导致其开口(图2张口宽度B)增大,加之其所受摩擦力矩的相互作用,开口挡圈存在脱落的风险。因此,无论从产品结构设计还是材料选择方面,产品设计不合理的因素不可排除。

9)环境不满足要求底事件:复查该型该批次产品的生产环境、贮存环境、组装及总装环境条件均满足相应企业标准、行业标准以及国家军用标准的规范要求,该底事件予以排除。

10)产品检验底事件:经核查,该型该批次开口挡圈和电连接器的成品过程检验均按照相关设计及工艺文件的要求进行,检验合格后转入下道工序;逐批检验、例行试验以及DPA试验[8]亦严格按照航天器产品采购规范中所规定的组批交货检验项目要求进行,检验结论均合格,该底事件予以排除。

综上所述,造成开口挡圈脱落的最大可能原因定位为:产品结构设计和材料选择不合理,开口挡圈在电连接器拔离过程中产生过量张口变形,容易发生脱落。

3 插拔装配关键工艺过程传力特性

围绕开口挡圈脱落问题的最终故障定位原因,为彻底厘清该型电连接器开口挡圈脱落的技术机理,需结合J30JHT型电连接器的结构设计特点,对该型电连接器的精密插拔装配关键工艺过程的传力特性开展全面分析。

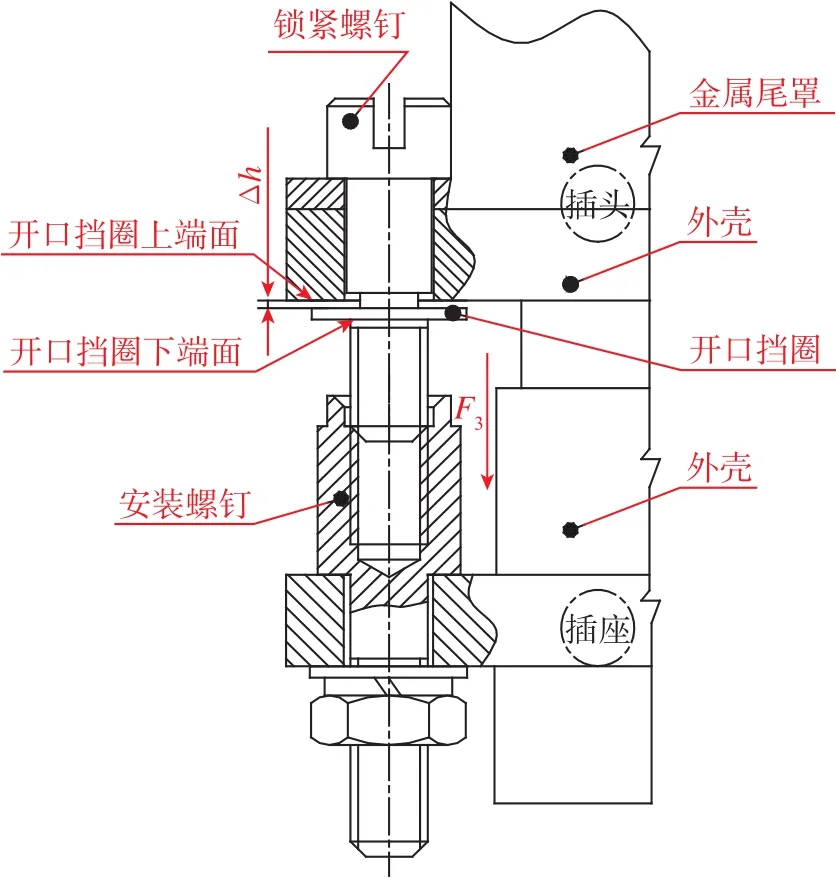

如图4所示,由该型电连接器的基础技术资料可知,在该型产品的锁紧附件结构中,其锁紧螺钉依次穿过电连接器金属尾罩和外壳的安装孔后,通过开口挡圈的内圆与锁紧螺钉的开槽外圆配合进行限位,从而形成锁紧螺钉、开口挡圈、外壳以及金属尾罩为一体的防脱结构。为保证锁紧螺钉具有自动找正功能以及受4种互相配合零部件公差累积的影响,螺钉预留的开槽厚度H大于开口挡圈的厚度h。因此,开口挡圈可以在预留厚度为H的开槽内沿螺钉轴向移动。

图4 开口挡圈组装示意图Fig.4 Installing graph of retaining ring

基于上述结构设计特点,对该型电连接器的活动插头端与其匹配对接端 (通常定义为插座端)的精密插拔装配过程进行分析。整个分析过程采用动素分析法,将其典型插拔作业划分为插接过程与拔离过程。其中,插接过程又可分为预对接、预锁紧、锁紧共计3个子阶段;拔离过程则可分为预解锁、解锁、拔离共计3个子阶段,具体工艺流程如图5所示。

在上述每个精密装配子阶段中,开口挡圈、锁紧螺钉、金属尾罩以及外壳各自本身及相互间的装配力状态变化情况相对复杂,需逐阶段比对分析。

图5 J30JHT型电连接器精密插拔工艺流程Fig.5 Precision plug-pull process flow of J30JHT's connector

(1)预对接阶段

如图6所示,在此阶段,操作人员手持插头端金属尾罩中上部,使其与插座端进行对正,然后平行于对接方向缓慢施力,直至锁紧螺钉外螺纹下端面与安装螺钉(套)内螺纹上端面贴合为止。

图6 预对接过程示意图Fig.6 Pre-docking of the connector

如图7所示,在预对接锁紧过程中,操作人员施加至插头上平行于对接方向的作用力为F1,并通过以下过程传递至开口挡圈上端面处:操作人员→金属尾罩→外壳→开口挡圈上端面;插座端平行于对接方向的反作用力为F2, 并通过以下过程传递至开口挡圈下端面处:插座→安装螺钉(套)→锁紧螺钉→开口挡圈下端面。

图7 预对接过程开口挡圈受力示意图Fig.7 Force analysis of the retaining ring while pre-docking

锁紧螺钉在受到来自安装螺钉 (套)的F2作用力时,平行地沿F2作用力方向移动,直至其开槽部位下沿面接触开口挡圈下端面为止;开口挡圈上下端面分别受到来自外壳和锁紧螺钉的作用力F1和F2的共同作用,从而达到力的平衡。此时,锁紧螺钉为开口挡圈预留的开槽厚度H与开口挡圈的厚度h间的差值△h的空间间隙则变换转移至锁紧螺钉与尾罩配合界面处。

在此阶段,由于电连接器处于初始插接接触阶段,操作人员施加的平行于对接方向的作用力较小,不足以使开口挡圈受力变形,因此不会造成开口挡圈脱落。

(2)预锁紧阶段

在此阶段,操作人员手持螺丝刀交替旋拧锁紧螺钉,直至开口挡圈上下端面与分别于插头端外壳和插座端安装螺钉 (塞)上端面贴平且所需施加的锁紧力有明显增强时为止。该阶段又可细分为前期、中期、后期3个子过程。

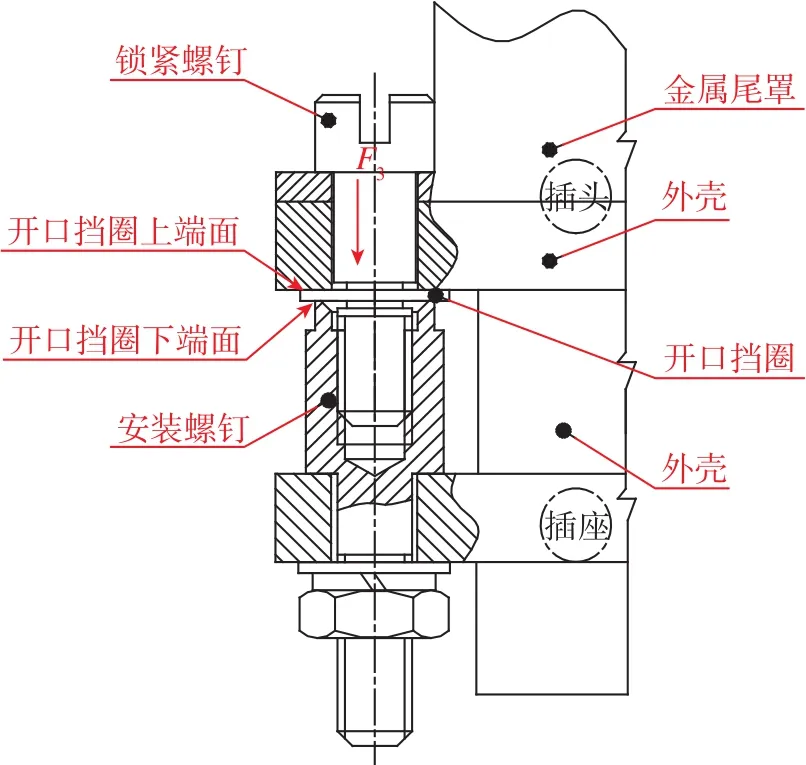

如图8所示,在该阶段的前期子过程中,螺丝刀输入旋转力矩并作用于锁紧螺钉头部,而锁紧螺钉外螺纹与安装螺钉 (塞)内螺纹在旋转力矩驱动下,使锁紧螺钉受到向下的作用力F3。锁紧螺钉一边旋转,一边向下平行移动,直至钉头下端面与金属尾罩台阶面贴平。此时,锁紧螺钉与金属尾罩之间的空间间隙△h再次变换转移至开口挡圈与插头外壳配合界面处。

图8 预锁紧前期子过程示意图Fig.8 Schematic diagram of pre-locking preceding process

在此子过程期间,由于开口挡圈内圆紧密卡装锁紧螺钉开槽部位细径圆柱面,因此其仅受锁紧螺钉的旋转力矩作用,并会随同锁紧螺钉一同旋转,不产生相对运动,因此不会造成脱落。

如图9所示,在该阶段的中期子过程中,锁紧螺钉在F3作用力直接驱使下,钉头下端面紧密贴合金属尾罩台阶上端面,从而带动插头整体平行下移,直至其开口挡圈下端面与插座安装螺钉(塞)上端面贴平为止。

图9 预锁紧中期子过程示意图Fig.9 Schematic diagram of pre-locking intermediate process

在此子过程期间,开口挡圈除受锁紧螺钉的旋转力矩外,仍然不受其他作用力。在旋转力矩用下,开口挡圈随同锁紧螺钉一同旋转,不产生相对运动,因此仍然不会造成脱落。

如图10所示,在该阶段的后期子过程中,锁紧螺钉在由旋转力矩转化而来的F3作用力的驱使下,继续带动插头整体平行下移,直至开口挡圈上下端面分别与插头端外壳下端面和插座端安装螺钉(塞)上端面紧密贴平,且所需施加的锁紧力有明显增强时为止,即图9中开口挡圈上端面与插头外壳台阶下端面之间的空间间隙△h完全消除且产生适宜的压紧量。

图10 预锁紧后期子过程示意图Fig.10 Schematic diagram of pre-locking final process

在此子过程期间,开口挡圈除随锁紧螺钉一同转动外,还伴随着平行于卡槽的相对运动。但由于此阶段真正的活动行程△h本来量级极小,且始终处于连续收缩状态,加之分解至卡槽平行方向的作用力分量较小,不足以使开口挡圈受力变形,因此不会造成脱落。

综上所述,整个预解锁阶段均不会造成开口挡圈脱落。

(3)锁紧阶段

在此阶段,操作人员手持力矩螺丝刀,采用工艺文件规定的力矩值且采用交替旋拧的方式拧紧电连接器两侧的锁紧螺钉,直至旋紧为止。

在此阶段,开口挡圈所受到的自锁紧螺钉传递来的旋转力矩绝大部分被直接泄至插头端外壳和插座端安装螺钉 (塞)上,且剩余能量大部通过其上下端面内的摩擦力矩做功耗散掉,因而很难再有能量驱动开口挡圈端面法向的受迫变形而造成脱落。

(4)预解锁阶段

在此阶段,操作人员手持螺丝刀交替反向旋拧锁紧螺钉,直至旋紧出1/4圈为止。开口挡圈受到锁紧螺钉的旋转力矩大部被直接泄至插头端外壳和插座端安装螺钉 (塞)上,很难直接导致脱落。

(5)解锁阶段

在此阶段,操作人员手持螺丝刀交替反向旋拧锁紧螺钉,直至锁紧螺钉全部旋出为止。与预锁紧阶段相仿,该阶段也可细分为前期、中期、后期3个子过程。

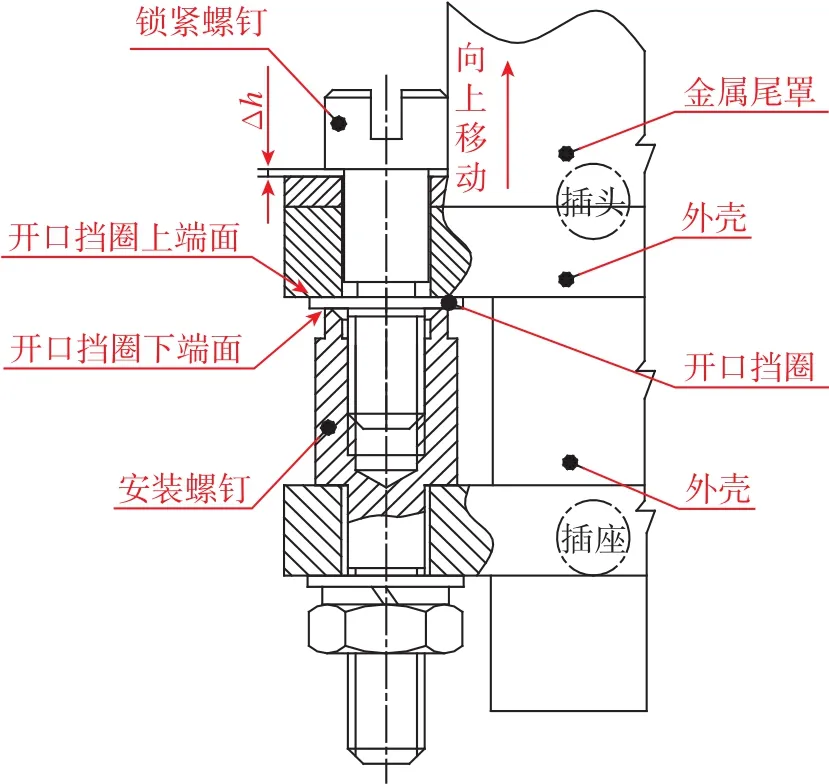

如图11所示,在此阶段的前期子过程中,开口挡圈受到锁紧螺钉的旋转力矩被泄至插头端外壳和插座端安装螺钉上,自身并无相对运动。因此仅锁紧螺钉向上旋出,直至旋出△h的高度,此时锁紧螺钉卡槽下轴肩端面已抵近贴合开口挡圈下端面。

图11 解锁前期子过程示意图Fig.11 Schematic diagram of unlocking preceding process

在此阶段的中期和后期子过程中,锁紧螺钉卡槽下轴肩将自输入旋转力矩变换产生的等效旋升力传递至开口挡圈,开口挡圈又将该力传递给电连接器插头,从而带动电连接器插头从插座中分离。

如图12所示,开口挡圈所承受的轴向作用力包括其上端面来自插头端外壳的阻力F4和其下端面来自锁紧螺钉卡槽下轴肩的主动力F5。依据受力平衡,应有F5=F4=F6(F6为电连接器插头和插座的合规拔离力)。然而,由于F4和F5的等效作用线并不重合,必然对开口挡圈受力端面产生弯矩,从而使开口挡圈端面弯曲变形开口宽度B被迫增大。另外,开口挡圈同时还承受少量用于克服随锁紧螺钉转动的摩擦力矩作用,亦会进一步加剧开口挡圈端面的弯曲变形。

图12 解锁中期子过程示意图Fig.12 Schematic diagram of unlocking intermediate process

(6)拔离阶段

在此阶段,操作人员手持插头端金属尾罩中上部(靠近插头法兰处),然后沿平行于对接的反方向缓慢拔出,直至连接器插头与插座彻底拔离为止。操作人员施加的平行作用力较小,不足以使开口挡圈受力变形,因而不会造成脱落。

综上所述,在J30JHT型电连接器头座连接体拔离过程的解锁阶段中后期,其锁紧螺钉在输入旋转力矩作用下产生旋升力。该旋升力分别通过插头外壳和锁紧螺钉卡槽下轴肩作用于开口挡圈上下端面,从而产生复合弯矩,使开口挡圈端面产生弯曲变形并导致开口宽度B增大,加之受到锁紧螺钉旋拧连带摩擦力矩的耦合作用,开口挡圈存在脱落的风险。

4 基于局域防护的插拔装配工艺优化

基于对J30JHT型电连接器插拔过程开口挡圈脱落技术机理的透彻分析,结合型号实际工程研制现状,针对已装器产品开展了专项插拔装配工艺方法的优化及工艺控制措施改进工作。

针对开口挡圈脱落机理及薄弱点,立足航天器总装过程作业特点,结合既有成熟工程经验,提出了基于局域防护的精密插拔装配最优化工艺方法。该套方法核心思路为:1)优化插拔过程各项关键工艺参数;2)重点聚焦于拔离过程的防脱控制;3)采用工艺防护装置用以局部防护收集。以期有效防御开口挡圈的再度异常脱落引致的多余物器上二次扩散,降低器上微细多余物排查难度。

经多轮次迭代优化研究,得出一整套典型插拔装配工艺优化方法及工艺控制措施,其核心要点如下:

1)提出两项通用操作禁止性要求,即:

①该型电连接器不允许进行盲插(拔);

②避免因电缆过重或受拉力而致使插头不易对准插座时的插拔操作。

2)规范插接前开口挡圈装卡到位正确性检查要求,同时给出工艺导图,如图13所示。

图13 开口挡圈装卡到位正确性检查工艺导图Fig.13 Guiding tips for the retaining ring re-installing correctness checking

3)在插接操作的预对接时,必须做到:

①操作人员手持插头端金属尾罩中上部,使其与插座对正,然后平行于对接方向缓慢施力,直至插头上的锁紧螺钉下端面与插座上的安装螺钉(塞)上端面贴合,全过程头座间相对倾斜角度不得超过15°;

②操作时目视检查插头两侧锁紧螺钉的间距与插座两侧安装螺钉 (塞)间距的匹配性,以两者贴合时,锁紧螺钉与安装螺钉 (塞)孔双双对正,且螺钉保持严格竖直状态为合格判据。

4)在插接操作的预锁紧时,优选使用两只螺丝刀同时旋进两侧锁紧螺钉,条件受限允许交替拧紧两侧锁紧螺钉,确保插头整体平行下移,逐渐抵近插座,直至开口挡圈上下端面分别与插头端外壳和插座端安装螺钉 (塞)上端面贴平,且所需施加的锁紧力与空拧时相比有明显增强时为止。此间操作还应做到:

①不得在螺丝刀感知锁紧螺钉扭矩明显增强时,特别是旋进发生困难时,仍使用蛮力持续作业;

②在交替拧紧操作过程中,应严格保持电连接器上两侧螺钉的旋进差异不超过1/2圈;

③两侧锁紧螺钉交替拧紧及带动电连接器插头朝向插座进给过程中,头座间相对倾斜角度不应超过15°,如图14所示;

图14 预锁紧插拔姿态工艺导图Fig.14 Guiding tips for fastening guesture

④操作过程中,始终注意观察两连接器的匹配状态,当两连接器发生明显倾斜时,应首先通过螺钉调整倾斜角度,到平行位置后,再继续操作。

5)在插接操作的最终正式锁紧时,条件许可就应采取限力矩方式进行锁紧操作。对于该型电连接器锁紧螺钉的锁紧力矩,参考电连接器厂家产品应用手册规定允限范围,结合批产卫星群工艺细化总要求,经专项工艺参数筛选比对试验,最终优化选定为0.24Nm。

针对因器上复杂作业工况状态及严苛空间作业条件限制带来的不可避免的无法使用力矩扳手的操作环节,则应做到:

①若在后续总装过程中,该电连接器还需要执行插拔操作的,锁紧螺钉的旋进到达两连接器完全配合的位置,即在手感明显增强时停止旋拧;

②若在后续总装过程中,该电连接器不再需要拔离,锁紧螺钉则应在旋进到达两连接器完全配合的位置,即在手感明显增强时,可继续旋进1/2圈, 然后再倒退1/4圈。

6)在拔离操作过程中,应辅助使用防脱落保护装置,用以重点防控开口挡圈脱落。该装置典型使用安装过程如图15所示,其作用机理为:一旦安装到位,保护罩体与电连接器台阶面周缘间形成局部封闭空间。则在拔离插头过程中,即便开口挡圈发生脱落,仍然会保持在保护罩内部,不会散落入星内或单机内部,从而有效避免了脱落的挡圈 (或碎片)造成细微多余物的二次扩散。

图15 防脱落保护装置典型使用安装示意图Fig.15 Shedding ring collector and operational essetials

7)执行拔离操作前,应先将保护罩从电连接器尾罩后电缆束较细的部分套入 (如图15所示),再沿电缆束轴向移动套入插头座,直至保护罩严密贴合插头座。

此时应检查确认:

①保护罩与电连接器插头座端面之间贴合状态良好,即使挡圈意外脱落,也不存在掉出保护罩的空间通道缝隙;

②保护罩上侧 (插头一侧)应完整露出插头肩部的锁紧螺钉操作孔。

8)预解锁时,操作人员应一手持螺丝刀,另一手扶住电连接器及其外套装的保护罩,交替反向旋拧锁紧螺钉,直至两侧锁紧螺钉各旋松出1/4圈。此过程中,应保持插头座端面始终处于贴合状态。

9)正式解锁时,操作人员应一手持螺丝刀,另一手扶住电连接器及其外套装的保护罩,交替拧松锁紧螺钉,直至锁紧螺钉全部旋出插座的安装螺钉(塞)。本阶段操作为防止开口挡圈脱落的重点防控环节,在锁紧螺钉全部旋出后,操作者应全方位仔细观察保护罩内有无开口挡圈脱落,如果目视空间位置受限,可借助反射镜、内窥镜等技术手段观察。

10)最终拔离时,操作人员应手持插头,连同其外套装的保护罩一起,平行于对接反方向缓慢拔出,直至连接器插头与插座彻底分离。在插头拔除后,应根据电连接器与铅垂方向的相对关系,调整带保护罩的插头姿态,以开口挡圈即使脱落也不易掉出为宜。

5 试验星总装工程实践验证

各项针对J30JHT型电连接器典型插拔装配工艺优化方法及控制措施经工程发布后,应用于某批产型号卫星群试验星总装工程作业中,取得了良好的工程优化控制验证效果。统计后的试验星J30JHT型电连接器插拔改良情况与未采取措施的初样星阶段的对比如表2所示。

表2 J30JHT型电连接器插拔改良情况统计Table 2 Plug improvement statistics of J30JHT's connectors

由表2可知,在试验星采取改良措施后,该型电连接器的插拔过程中单纯因开口挡圈脱落、碎裂导致的不合格插拔占比与初样星阶段相比,从约60‰大幅度降低了几乎两个数量级,极大地提高了该型电连接器插拔合格率。这也充分证明了针对开口挡圈脱落问题的技术机理定位精准,所提工艺优化方法构思精巧,逻辑严谨,工艺参数稳定完备,能够确保该型电连接器精密插拔装配作业过程的质量安全,能够进一步夯实后续组网星批产总装工艺稳定性提升的技术基础。

6 结论

本文采用装配尺寸数值分析的方式对J30JHT型电连接器的插拔装配关键特性进行了界定,采用航天行业经典的质量问题定位方法构建起开口挡圈脱落问题故障树并完成分析及技术定位,采取动素分析法精准解析了该型电连接器插拔装配关键工艺过程传力特性,遵循经验提炼—方法创成—工程验证—改进提高的技术途径,完成了该型电连接器插拔过程防开口挡圈脱落的工艺优化研究。研究取得如下几点结论:

1)J30JHT型电连接器的开口挡圈在该型电连接器插拔过程的拔离解锁中后期阶段起到了关键传力作用。

2)造成该型电连接器开口挡圈脱落的最大可能原因是产品结构设计和材料选择不合理,开口挡圈在电连接器拔离过程中产生过量张口变形。

3)在该型电连接器插接的预对接、预锁紧、锁紧过程中以及拔离的预解锁、解锁前期、最终拔离过程中,开口挡圈所受外力难以驱动其产生足以造成脱落的受迫变形。

4)在该型电连接器拔离的解锁中后期,其锁紧螺钉产生的旋升力分别通过插头外壳和锁紧螺钉卡槽下轴肩作用于开口挡圈上下端面,所形成的复合弯矩会驱使开口挡圈端面产生弯曲变形并导致其开口宽度B增大,加之受到锁紧螺钉旋拧连带摩擦力矩的耦合作用,开口挡圈存在脱落的风险。

5)在基于局域防护的精密插拔装配最优化工艺方法中,明确了插拔过程各项关键工艺参数,工艺控制措施重点聚焦于拔离过程的防脱控制,所采用的工艺防护装置根本目标是有效防御开口挡圈异常脱落引致多余物器上的二次扩散,降低器上微细多余物排查难度。

6)经优化后的该型电连接器插拔装配工艺方法能够有效提升批产总装工艺稳定性,满足某批产型号卫星群总装研制高质量、高安全的总体要求。

[1]贺占蜀,张远西,王培卓,等.电连接器接触件的插拔和温升特性[J].华南理工大学学报 (自然科学版),2017, 45 (4): 59-65.HE Zhan-shu, ZHANG Yuan-xi, WANG Pei-zhuo, et al.Insertion-extraction and temperature rise properties of electrical connector[J].Journal of South China University of Technology (Natural Science Edition), 2017, 45 (4):59-65.

[2]任万滨,王鹏,马晓明,等.微动诱发的触点电接触间歇失效现象研究[J].摩擦学学报, 2013,33 (4):382-387.REN Wan-bin, WANG-Peng, MA Xiao-ming, et al.Intermittency phenomenon of electrical contacts induced by fretting behavior[J].Tribology, 2013, 33 (4): 382-387.

[3]杜永英,孙志礼,吕春梅,等.基于ANSYS某型电连接器插拔过程的可靠性分析[J].中国工程机械学报, 2015, 13 (6): 545-549.DU Yong-ying, SUN Zhi-li, LYU Chun-mei, et al.Reliability analysis on terminal contact parts for electrical connector based on ANSYS[J].Chinese Journal of Const-ruction Machinery, 2015, 13 (6): 545-549.

[4]陈学永,张晓光,陈杰.宇航环境电连接器的失效机理及应用研究[J]. 测控技术, 2015, 34 (2): 154-156.CHEN Xue-yong, ZHANG Xiao-guang, CHEN Jie.Failure mechanism and application of electrical connectors used in aerospace[J].Measurement & Control Technology, 2015, 34 (2): 154-156.

[5]张义,曹永泉.宇航用国产微矩形电连接器可靠性研究[J]. 机电元件, 2017, 37 (3): 3-12+27.ZHANG Yi,CAO Yong-quan.Reliability study of domestic made micro rectangular high-speed electric connector for aerospace applications[J].Electromechanical Components, 2017, 37 (3): 3-12+27.

[6]甄晓改,侯颖,甄晓鹏,等.运载火箭测试过程中多余物控制现状分析[J].四川兵工学报, 2015,36(6):74-76.ZHEN Xiao-gai, HOU Ying, ZHEN Xiao-peng, et al.Current analysis of remainder's control in rocket testing process[J].Journal of Sichuan Ordnance, 2015, 36 (6):74-76.

[7]张月红.浅析全面质量管理在航天制造企业中的应用[J]. 新技术新工艺, 2013 (1): 110-112.ZHANG Yue-hong.Application of total quality management in aerospace manufacturing enterprise[J].New Technology & New Process, 2013 (1): 110-112.

[8]杨城,谭晨,王伯淳.破坏性试验能力验证方法研究[J]. 电子与封装, 2016, 16 (8): 5-8.YANG Cheng, TAN Chen, WANG Bo-chun.Research of the proficiency testing for destructive test[J].Electronics and Packaging, 2016, 16 (8): 5-8.