防盗饮料盖模具侧向抽芯技术发展

2018-06-14王鑫罗刚刘宗义

王鑫,罗刚,刘宗义

(四川省宜宾普什模具有限公司,四川 宜宾 644007)

塑料防盗瓶盖是饮料领域常用防伪解决方案,根据用途可以分为含气饮料瓶盖和不含气饮料瓶盖。一般以聚乙烯为主要原料,经过注塑和热压等工艺加工成型。塑料防盗瓶盖要求既便于消费者开启,又要具有防伪功能,保证在未使用前包装的完整性。工作原理是采用螺旋扭断破坏瓶盖的连接桥,使瓶盖开启后不可复位的原理来防盗。随着近年来中国经济的快速发展,人民的消费能力不断提高,饮料市场的消费得到了迅猛的发展,每年以10%的数量在递增。为满足饮料市场塑料包装快速发展的需要,同样促使塑料包装工业中模具技术的强劲发展。因此,能够研发运行更安全可靠、轻量化、成本更低防盗瓶盖模具,才能在市场竞争中处于领先地位。对于防盗瓶盖模具来说,侧向分型技术就成为了模具企业重点创新的关键的技术,通过近10年的技术发展已经取得了很大的进步。本文主要以侧向分型技术发展过程介绍斜导柱驱动侧向抽芯技术、导轨式驱动侧向分型技术、马达驱动侧向分型技术以及哈呋双斜面驱动侧向分型技术原理、特点和应用,供行业同行参考。

1 防盗瓶盖介绍及其侧向分型原理

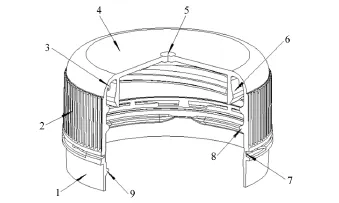

防盗瓶盖的设计由盖体和防盗环两部分组成,盖体与防盗环连接桥部分被设计的非常脆弱,盖体部分一旦被开启,连接桥部分就会被破坏,通过连接桥是否断裂判断瓶盖是否已经被开启。如图1,典型防盗瓶盖产品的结构及各部分名称。

图1 防伪瓶盖结构简介

防盗环部分由于产品结构的特殊性,在模具的成型过程中需要哈呋块模具结构成型出连接桥,且在产品顶出前需要将模具哈呋块打开,采用模具上侧面 分型的结构,来实现产品的成型及顺利脱模,如图2。

图2 哈呋块分型示意图

2 斜导柱驱动侧向抽芯技术

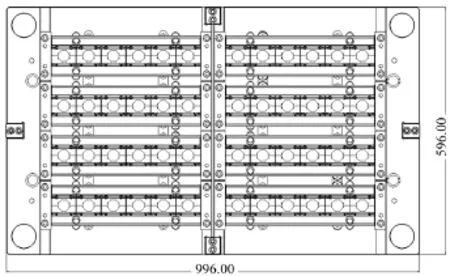

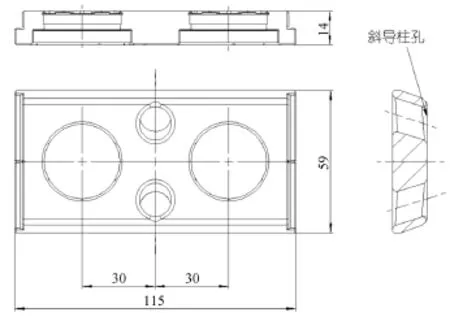

传统的多腔防盗瓶盖模具采用的是斜导柱驱动滑块实现侧向分型,如图3、图4。

图3 模具外形尺寸图

图4 斜导柱结构简图

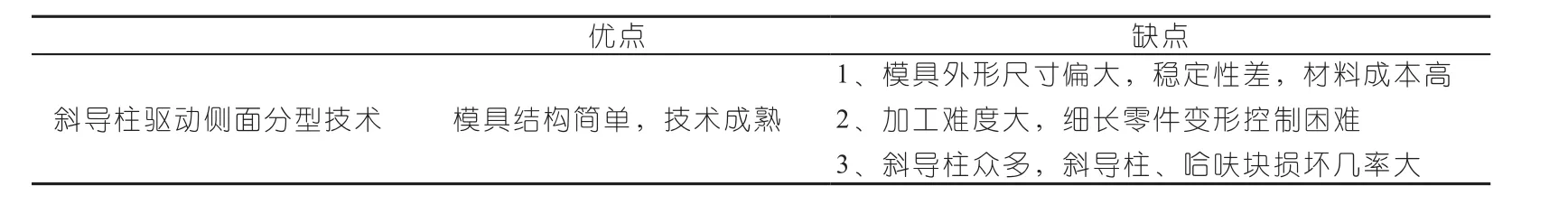

斜导柱驱动侧向抽芯结构,作为传统的方式已经存在很久,很多模腔数不高的模具采用此类解决方案。但是由于其斜导柱数量多,同时要求开合模时,斜导柱与斜导柱孔必须保证一致,对于模具使用企业员工技术水平要求较高,容易因为各种原因造成斜导致及其他零件的损坏,进而损坏模具,造成使用、维护成本居高不下,甚至因为斜导柱的崩裂而危害操作者的安全,见表1。

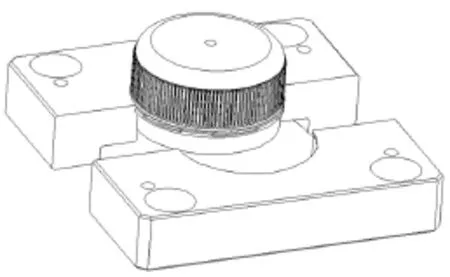

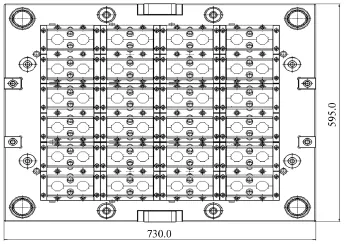

传统的斜导柱驱动开模的模具,经过多年的发展,已经趋于成熟、稳定,近年来通过不断技术创新,我们研发一类哈呋块与大滑块融合的技术,即将大滑块和哈呋块合并成一个零件,简称“一体式哈呋滑块结构”侧向分型技术,可以大幅的压缩模具尺寸,如图5、图6。

一体式哈呋滑块结构模具侧向分型技术除了可以大幅缩减模具尺寸,减少材料的成本,减少了模具重量,大大提高模具稳定性,还能减少大滑块及哈呋块的加工难度及加工时间,是目前斜导柱这类方式中较为合理的解决方案,特别在72腔以上瓶盖模具应用非常广泛,见表2。

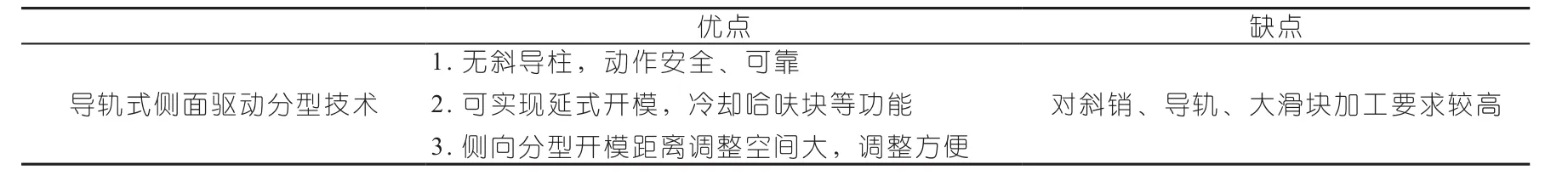

3 导轨式侧向分型技术

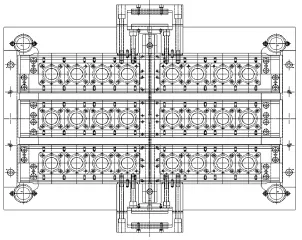

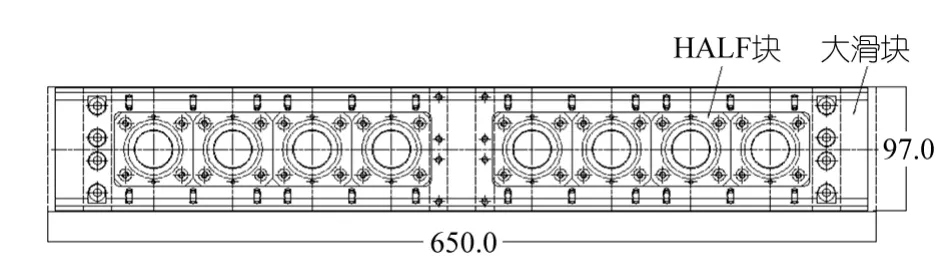

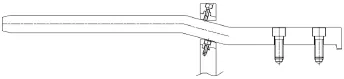

采用在模具侧面设计特定的导轨,引导大滑块做侧向的移动,实现无斜导柱的侧向分型,如图7、图8、图9。

单独的哈呋块都装在整条的大滑块上:

这样的结构可以理解为将传统的斜导柱装置,外置到模具两侧的一个变化,利用前、后模开模的动力及距离为斜销及导轨提供侧向分型的动力,这样的开模方式可以提供更大的开模距离,而不需特意的调整模具结构,甚至可以实现一些产品需要延时侧向抽芯的特殊需求。同时由于采用整条的大滑块形式,还可以适用于对哈呋块有冷却要求的产品要求,有利于缩短成型周期和提升注塑制品质量,适用性较强,见表3。

表1 斜导柱驱动技术优、缺点简析

图5 一体式哈呋滑块结构简图

图6 模具外形尺寸图

表2 一体式哈呋滑块结构技术优、缺点简析

图7 导轨式侧向分型模具结构简图

图8 大滑块结构简图

图9 斜销及导轨结构简图

4 马达驱动侧向分型技术

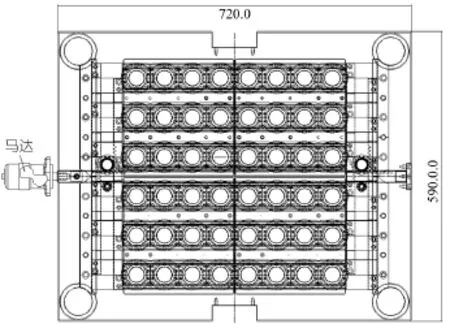

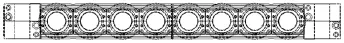

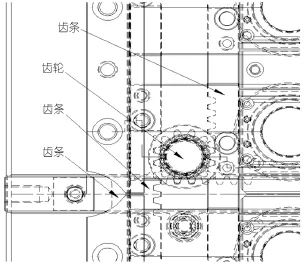

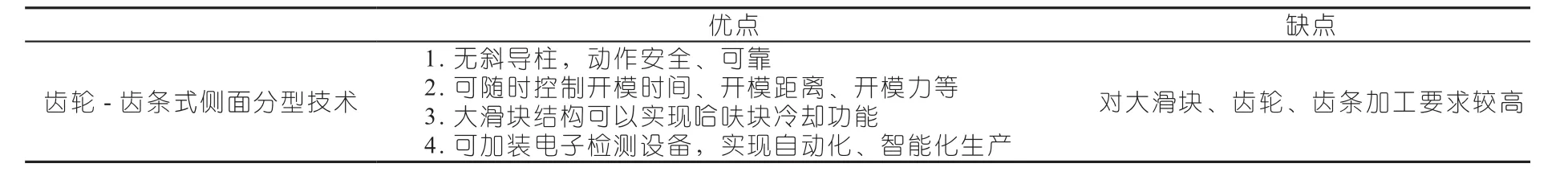

利用“马达驱动”这样的结构实现新的侧向分型技术,驱动齿条、齿轮的驱动力可以是根据产品的特性、马达选择油缸或则气缸,如下图10、图11、图12。

马达驱动实现了大滑块的侧向分型动作。是利用齿轮、齿条组成的传动系统,将装在模具外侧的油缸或则气缸的往返运动转换为大滑块的侧向分型运动,由于马达驱动系统特有的精密传动特性,可以将数量众多的大滑块的侧向分型动作精确统一,提高了模具的精度,减少的模具的维护。

由于气缸、油缸设置在模具以外,其往返运动的行程及驱动力容易控制,因此调整模具侧向开模力、侧向开模速度、侧向开模距离及侧向开模时间都可以轻松的调整,能适应的产品类型丰富,为优化模具的生产提供了最大的便利性。

表3 导轨式侧面分型技术优、缺点简析

图10 马达驱动侧向分型模具结构简图

图11 大滑块结构简图

同时,由于马达驱动系统的存在,完全取消了斜导柱和类似斜导柱的机构存在,大幅提高了模具的稳定性、安全性,还可以在适当的位置加装电子监控设备,实现自动化、智能化生产,也降低了客户在后期使用过程中的风险及成本,是目前来讲较为理想的侧向抽芯技术解决方案,见表4。

图12 马达驱动结构简图

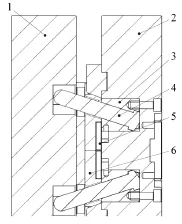

5 哈呋双斜面驱动侧向分型技术

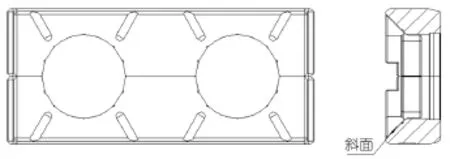

利用成型零件内部的双斜面设计实现新的侧向分型技术,如图13。

成型零件内部的双斜面设计,利用哈呋块配合的双斜面,在推出的过程中分开哈呋块,即提供侧面抽芯的动力。

此类新的结构,完全避免了斜导柱和类似斜导柱机构,利用模具本身顶出结构的特征,把原有推管的直线往复运动,通过增加双斜面配合,实现既有产品顶出动作,又有侧面抽芯运动。此新技术不额外增加任何动力机构,甚至是简化了模具结构,减少了模具零件,极大的提高了模具的安全性,稳定性,缩短模具成型周期。

表4 齿轮-齿条分型技术优、缺点简析

图13 哈呋块结构简图

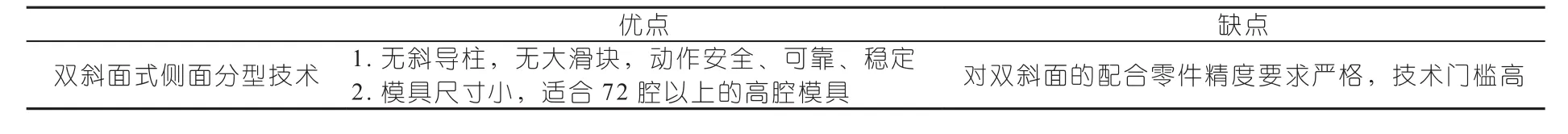

此类抽芯结构适用于各类标准的防盗饮料盖,及哈呋块不需要额外冷却的产品,由于无斜导柱,模具尺寸可以有效控制,性能稳定、可靠,成型周期短,特别适合制作72腔以上需要大规模工业化生产的产品,见表5。

表5 双斜面分型技术优、缺点简析

6 结束语

通过笔者以上内容的阐述,对各类侧面抽芯技术优、缺点的分析,我们不难看出,无斜导柱化是此类技术发展的原动力。防盗饮料盖模具的发展趋势是可靠稳定、高效多产。而传统的斜导柱结构模具并不具备这样的优势,所以马达驱动侧向分型技术以及哈呋双斜面驱动侧向分型技术势必会是此类模具发展的方向。

[1] 张维合.注塑模具复杂结构100例,化学工业出版社,北京,2010,18~20.

[2] 覃鹏翱.塑料模具设计技巧,北京:电子工业出版社,2010.1.[3] 申开智.塑料成型模具(第二版)[M],北京:中国轻工业出版社,2010,10~18.

[4] 李勇.塑料注射模具经典结构180例[M],北京:机械工业出版社,2010,39~43.

[5] 姜黎章,李和平.模内装配技术的研究与应用[J],模具工业,2012,46~51.