钢铁企业基于无线传感网的氧气实时优化调度

2018-06-14卢宏,孙鹏

卢 宏,孙 鹏

(上海理工大学 光电信息与计算机工程学院,上海 200093)

0 引言

氧气是现代钢铁企业炼钢过程中必不可少的耗能原料,制氧成本几乎占企业总炼钢成本的25%,实现氧气产耗管理的定量化、动态化和系统化,是整个钢铁行业的实现节能减排有效途径之一。由于钢铁生产环境复杂,网络性能要求高,干扰因素多,通讯链路复杂,传输协议多样化,设备老化,因而我国大多数的钢铁企业基本没实现生产的透明化。由于钢铁企业实际生产的过程中整个氧气系统处于实时变化的,而调度部门仅仅依靠人为经验和手工报表历史数据来进行阶段性调整,不仅无法适应实时变化的生产条件,而且需要浪费大量的人力和物力。

针对钢铁企业特殊的生产环境和实时变化的生产流程,本文设计了一种基于WirelessHART技术的无线传感网来实现钢铁企业的无线覆盖,通过实时采集的数据,动态来观察氧气实时放散量和系统调度成本,实时反馈调整,从而使管理系统做出实时最优的氧气调度指令,保持整个氧气系统的动态平衡。

1 数据采集无线通信系统

1.1 WirelessHARTTM技术

WirelessHARTTM(Wireless Highway Addressable Remote Transducer)是HART通讯基金会为工业过程控制研制的一个开放标准的无线网络技术,也是第一个用于过程控制的国际无线标准(IEC 62591),支持 IEEE 802.15.4标准的 2.4GHz ISM频段。WirelessHARTTM是一种具有时钟同步、自组织和可治愈的网状网络结构,拥有低成本、低功耗、高可靠性等优点,其能够快速兼容工业现有有线设备,工具和系统。WirelessHARTTM技术在钢厂的使用进一步促进了无线技术在工业自动化领域的广泛应用。

1.2 无线通讯总体架构

钢铁企业氧气的无线通讯系统主要由三大部分组成:数据采集部分、数据传输部分、数据管理中心部分。如图1所示。

钢铁企业利用 WirelessHARTTM技术来实现整个氧气系统的无线信息化覆盖,实现流程数据的实时采集。现场设备WirelessHARTTM模块通过与传感

器进行集成,采集钢铁生产过程中氧气调度实时数据,并与其它现场Wireless设备组成稳定的可靠的Mesh网络,将采集的数据实时传输给数据管理层。接入点(Access Point)获取到现场 WirelessHART设备的实时数据,传递给网关(Gateway),并负责网关(Gateway)的信息发送给现场 WirelessHART设备。网关(Gateway)在获取到 WirelessHARTTM网络采集现场的实时数据后,通过以太网传输给数据管理层,从而实现网络间数据交互。此外系统配置了网络管理器,主要负责整个WirelessHARTTM网络的资源调度和维持整个网络的稳定运行。数据管理层主要依据 WirelessHARTTM网络采集的实时数据进行来制定合理氧气系统动态调度计划。

图1 钢铁企业现场无线传感网部署总体架构Fig.1 Overall architecture of field wireless sensor network deployment in iron and steel enterprises

2 氧气供应系统实时动态调度优化

为了适应钢铁生产不断变化地生产环境,我们通过无线传感网采集实时的能源过程数据,实现了生产的透明化,然后根据统一的调度标准,实时反馈调整,实时地提供动态的优化生产组织方案。

2.1 实时优化目标函数

本文氧气系统的调度主要通过无线传感网采集氧气系统的实时数据为依据来制定实时系统调度计划,通过负载实时反馈调节以及各机组的空分机和能耗的实时动态关系,来实现整个钢铁生产过程,氧气的放散量最小和能源生产消耗成本最低化。

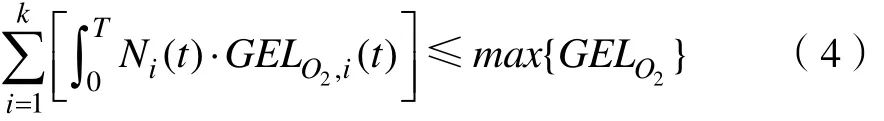

2.1.1 氧气的放散量最小

氧气的动态调度系统首先要实现氧气的总放散量最小:

其中 GO2,i(t)、 L PGO2,i(t)、 G ELO2,i(t)、UO2,i(t)、VO2(t)为WirelessHARTTM传感网采集的氧气系统制氧机的实时制氧量、蒸发装置的实时蒸发量、液化装置的实时液化量、吹氧管的实时流速以及小用户的实时用氧量, fi为用氧管的切面积。氧气的实时调度系统通过实时调度函数 Xi( t), Mi( t), Ni( t),K( t)对制氧机、氧气的液化装置和蒸发装置进行实时负载变动以及小用户供氧量实时动态调控,从而使钢铁生产的过程中,氧气的放散量最小化。

2.1.2 能源消耗成本最小化

在放散量最小的条件下,实现整个制氧过程能源消耗成本最小化:

制氧机的电耗与氧气的产量实时对应的函数关系为 Hi( t),氧气的液化装置的电耗与液氧的产量实时函数关系为 Ai( t),液氧的气化电耗与氧气的气化量实时对应的函数关系为 Bi( t),由于峰时和谷时电量的价格不一样,用函数 E ( t)来反映电量实时价格,LWO2(t)为实时的液氧的外部销售量, F ( t)为实时的液氧价格。

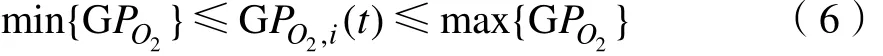

2.2 氧气系统实时调度约束条件

(1)制氧机实时产量不能超过制氧机最大生产负载能力:

(2)氧气的液压装置产生的液氧量不能超过存储装置能承受的液氧的总容量:

(3)氧气的气化装置蒸发量不能超过蒸发设备最大的负载能力:

(4)氧气的生产是一个连续过程,炼钢的节奏变化频繁,用氧量的变化较大,会使钢铁生产的过程中氧气的管网压力波动非常大,需要通过氧气系统调度实时优化,使管网的每处压力值在管网能够承受的范围内。

(5)氧气系统在t时刻提供的氧气量必须满足炼钢过程中氧气的需求量,始终保持着氧气系统的供需动态平衡。

3 实例与调度分析

3.1 WirelessHARTTM实时数据采集

实例来自于江苏某特种金属材料企业,钢铁年产量大概在 200万吨左右,该企业钢铁部门配有 3台具有不同负载能力的空分制氧机,10个液氧罐,2台液化设备和2台液氧蒸发机。该企业的钢铁制造生产现场配有WirelessHARTTM的无线传感设备,用于钢铁生产制造过程中,关键计量点数据的实时监控和采集,氧气系统总共部署40个数据采集点,利用无线传感网对该企业全天的钢铁生产过程中氧气的生产、存储和消耗进行数据实时采集。

如图2所示,数据管理层通过WirelessHARTTM无线网络收集了该企业钢铁部门 24小时钢铁生产过程中总用氧量实时流量,可观察出,钢铁的生产制造过程中,基本没有规律可循,因而调度人员仅凭经验是无法掌握其用氧的趋势,通过无线传感网对钢铁生产过程中氧气消耗量实时的采集,能够实时了解氧气的波动状态和管网的压力实时变化,实时反馈,从而提供最优的动态调度指令。

图2 企业24小时总用氧量的实时流量(km³/h)Fig.2 Real time flow of total oxygen consumption for 24 hours(km³/h)

此外通过WirelessHARTTM无线网络,同时采集了该企业的钢铁部门终端小用户的实时用氧流量,如图 3所示,终端小用户的流量大概在 0 km3/h-16 km3/h之间波动,有时氧气用量波动的幅度还是很大的,因而终端小用户的用氧对管网的压力和氧气的放散量的实时动态影响不能够忽略的,氧气系统的动态调度影响因素必须要把终端小用户的用氧量考虑进去。

图3 24 小时小用户用氧量的实时流量(km³/h)Fig.3 24 hours real time flow of oxygen for small users(km³/h)

3.2 系统实时动态调度优化

WirelessHARTTM无线传感网监控和采集该钢铁部门生产制造的过程中的实时数据变化,氧气的调度系统通过调度优化函数 Xi( t), Mi( t), Ni( t),K(t),Hi( t), Ai( t),Bi( t)对制氧机、氧气的的液化装置和蒸发装置进行动态实时变动以及调整小用户供氧量变化,结合该企业峰时谷时电价动态变化,制定合理的氧气动态调度计划,从而实现氧气系统最小放散量,能源成本最低化。

如图4所示,人工制定的原始氧气调度计划,整体氧气放散率是虽然是变小的,但是整个的变化是周期性阶段性的人为调整,其无法适应实时变化的钢铁企业的生产环境和条件,会造成大量的氧气的放散。而依据无线传感网采集的实时数据制定实时反馈动态调度计划,氧气的放散率变化率会明显改变,系统调整时间更短,整体变化幅度比较平缓,实时性和优化的效率更高。但是由于优化调度是基于钢铁生产过程的实时数据,优化后的氧气系统开始阶段放散率会偏高一点。

图4 24 小时氧气系统的放散率变化趋势Fig.4 Change trend of oxygen system dispersion rate for 24 hours

图5 是在炼钢阶段氧气系统优化调度前后能源消耗成本的对比变化,在氧气系统放散量实现最小化的基础上,通过考虑氧气实时能源的转化效率和电价实时价格,确定系统调度的成本实时函数,综合考虑实际炼钢实际运行过程中经济因素的约束,构建经济全周期经济负荷方案,为企业提供能源消耗成本最低的运行模式,实时动态调控,相对于人工的调度系统,优化后实时调度全天系统运行费用大约能够降低3%左右。

图5 钢铁生产过程中24小时成本变化Fig.5 24 hour cost change trend in the process of steel production

4 结论

随着近年来传感技术和工业无线通信技术的快速发展,本文研究了一种基于无线传感网来实现钢铁企业氧气系统的优化调度方案。利用无线传感网WirelessHARTTM将工业无线技术与实际的工业生产应用过程相结合,实现传统钢铁企业生产现场无线网络覆盖和生产流程的透明化,进而对钢铁企业传统的氧气系统调度的升级优化。最终结合实际也表明基于无线传感网实时采集数据的动态反馈调度系统,有效的降低了氧气的放散率和系统的调度成本,因而推动无线传感网在氧气调度系统的应用,进一步加快钢铁等传统行业现代化、自动化改造建设的进程。

[1] 高晋树, 王洪元, 潘操, 刘晓宇. 基于无线HART的智能仪表的在线监控系统[J]. 化工自动化及仪表, 2011(12):1449-1453.

[2] 陈桂玲, 曹立霞. 基于粒子群算法的济钢氧气系统优化调度研究[J]. 工业控制计算机, 2015(3): 34-35.

[3] 毛苏杭, 宋蕴璞, 刘林. 基于工业网关的钢铁企业实时数据采集技术[J]. 物联网技术, 2015(12): 10-12.

[4] 陈聪, 赵均, 邵之江. 钢铁企业氧气管网的平衡与调度研究[J]. 计算机与应用化学, 2012(9): 1089-1094.

[5] 夏显中, 牛玉刚, 王骏. 基于WirelessHART的监控系统设计[J]. 华东理工大学学报(自然科学学报), 2013(4): 488-492.

[6] 尚久华. 钢铁企业EMS发展现状及其难点的解决思路. 应用能源技术, 2016(12): 9-12

[7] 刘伟, 徐胜, 王苏洲. WirelessHART无线传感器网络系统的硬件设计与测试[J]. 仪表技术与传感器, 2017(5): 61-66.

[8] 陈帅, 崔振伟, 李凤姿. 基于WirelessHART的管网声波无线监控系统应用[J]. 制造业自动化, 2015, 23(37): 53-54.

[9] 蒙恩, 张盛. WirelessHART网络技术及其应用研究[J]. 机电信息, 2014(24): 96-97+99.

[10] 董小苏. 基于WirelessHART的泵群无线状态监视[D]. 华东理工大学, 2013-10.