铝合金半连续精密铸造控制系统应用研究

2018-06-14李鹏飞张寿明张腾腾

李鹏飞,张寿明,张腾腾

(昆明理工大学 信息工程与自动化学院,云南 昆明 650000)

0 引言

随着航空航天、精密金属仪器等领域刚需性日益增长,铝合金铸造技术成为铝合金生产的过程中的重点,为挤压、轧制、锻造等生产提供合格的铸锭。早在上世纪90年代,中国冶金铸造业技术发展进入了快车道,国内相关专家在这个领域取得了一系列成果,对我国冶金铸造业的发展做出了重大贡献,但成果转化为生产力不足。同时,对铝合金铸造技术提出了更高的要求,但相较于国外发展还相对落后[1],部分还停留在传统铸造阶段,因此引起了国家的重视。铝合金广泛应用于航空、航天、汽车生产等多个领域,对其韧度、精密度和腐蚀性等方面提出了更高的要求[2]。随着计算机及相关自动化产品的出现和技术发展,相对落后的铝合金铸造水平逐渐智能化[3]。半连续铸造机种类较多,国内外铝合金生产过程中,根据拉出铸锭的牵引动力不同,主要有钢丝绳式、丝杠式和液压油缸式三种方式。铝合金半连续铸造主要分为横向半连续和立式半连续两种铸造方式。相比连续铸造技术,半连续铸造技术对铸锭规格没有太高的要求,灵活性高,铸造产品多样化,便于满足市场需求[4]。铝合金半连续铸造机在牵引机作用下,将铸棒由水平方向以一定速度取出,横向半连续铸造机控制铸造速度,大大提高了铝合金铸造产量和效率。后期人们对横向半连续铸造机进行升级改造,通过 DSP控制交流变频改造整个控制系统,改善了铝合金铸棒的工艺和性能,有效解决了铸棒常出现的中心裂纹、表面缺陷和韧度不够等技术难点[5-6]。立式半连续铸造机在控制铝液流量、铸造速度、水量水压和油温等方面结合可编程逻辑控制器,整个铸造过程平稳、安全。由于国内半连续立式铸造机结晶器设计工艺还不成熟,对结晶环供气和温度控制还不够理想。

在21世纪初,我国经济的快速发展带动了铝生产加工行业的发展,铝合金铸锭在先进液压铸造机中的应用越来越广泛。大多数铝合金铸造过程中,半连续铸造机铸造速度如果过大或者不均匀波动,可能造成

铝合金铸锭出现瑕疵,甚至造成机械设备损坏。如何控制半连续铸造机的铸造速度成为当下急需解决的热门问题。

本文结构安排如下:第2章,铝合金圆棒铸造方法及工艺,铸造控制系统的设计在第3章给出,第4章,半连续液压铸造机的铸造速度控制,结论在第5章给出。

1 铝合金圆棒铸造方法及工艺

1.1 铝合金圆棒铸造方法

当今国内主要有两种常用策略来控制半连续铸造机的铸造速度:(1)基于电液比例铸造速度液压控制回路,该方法根据外负载变化对泵的输出流量智能控制,解决了内导液压缸和举升油缸等半连续铸造机附带设备由于工作切换产生过大的流量变化问题。此控制策略虽然能解决一定问题,但由于比例阀芯频率较大,发生故障会引起零位漂移,对铸造过程造成很大程度的影响[7];(2)基于步进电机控制流量阀开度的铸造速度液压控制回路策略。利用该方法电机同时控制两个泵,流量阀开度不易控制,故障率较高。

1.2 铝合金圆棒铸造的工艺流程

铝合金铸造工艺流程相对复杂,整个控制过程主要分五步:(1)铝合金铸造前进行检查;(2)铸造前的准备;(3)铸造开头程序设计;(4)铸造过程控制;(5)铸造过程结束。在铸造之前需要对设备进行详细检查,如保温炉溶体温度必须达到要求,溶体成分满足铸造条件等。检查系统无误后,对铸造程序进行设计,电解原铝液与中间合金及重熔铝锭配料生产圆铸锭。通过PLC自动化控制熔炼、精炼、除气、铸造、热处理和铝切工艺流程。在整个工艺流程中,首先自动润滑结晶器,经过配料后熔炼炉熔炼,取样分析合金成分,最后倾入保温炉静置保温中精炼;在铸造过程中连续加入 Al-Ti-B丝以细化晶粒,铝液流经熔体在线处理装置除气、除渣,最后通过内导式液压半连续铸造机铸成铝合金圆棒检查合格后方为成品。

2 铸造机控制系统设计

2.1 系统硬件配置

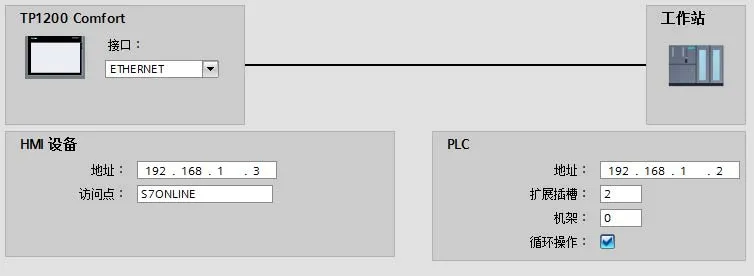

基于TIA Portal V13编程软件对控制系统进行网络和硬件组态,如图1所示。在复杂工业过程控制中,可编程控制器(PLC)的稳定性和抗干扰能力强,且对恶劣的工作环境有较大的优势[8-9]。本文铸造机控制系统基于可编程控制器(PLC),通过其输入输出模块采集工业现场的模拟量信号和数字信号,结合西门子触摸屏(1200 TP Comfort),设置铸造机铸造过程的状态及相关参数。通过液压控制系统,控制铸造平台的升降速度和冷却水量、气压强度、铸锭长度、油温等,完成整个铸造过程。利用该电气控制系统,可以稳定的控制铸造平台升降速度,保证整个系统的稳定性,降低故障率,维修简便,最终实现人机交互。

图1 网络组态图Fig.1 Netw ork configuration diagram

半连续液压铸造机系统的模拟量输入信号包括铸造时给定的流量、铸锭长度、铸造速度信号,脉冲流量计检测到流量反馈信号。模拟量输出信号包括流量给定信号、控制板的压力,比例流量阀控制模块的给定信号[10]。PLC采集的模拟量信号为电流信号,量程为 4-20 mA。用开关量信号去控制继电器、接触器的线圈,电磁阀以及本系统的各种指示灯和故障输出。根据实际工业操作现场的具体情况,选择两块SM321数字量输入模块(DI),以及一块SM323数字量输入模块(可接受2×32+16=80个开关量输入)。数字量输出模块(DO)选择 SM322和SM323各1块(可接受32+16=48个开关量输出),模拟量输入模块(AI)选择8通道SM331模块一块和4通道SM334模块一块,模拟量输出模块(AO)模块选择4通道SM332模块和2通道SM334模块两块,计数模块FM350-1一块,如图2所示。

图2 硬件组态网Fig.2 Configuration diagram of hardware

模拟量输出的信号接入SM332模块,根据流量的大小来控制比例阀的开度,FM350-1计数模块对流量计输出的脉冲信号进行计数。冷却水温度、压力和流量等采用信号变送器,SM331模块对信号变送器输出的进行采集和控制。SM321模块、SM322模块、SM323模块对系统的开关量进行控制,其他逻辑控制功能还使用了SM334模块。

为了使现场设备之间实现正常的通讯和数据交互,根据现场设备的生产工艺要求来设置相关的参数,控制室操作人员可以实时监控现场设备的运行状态。控制系统配置西门子的TP 1200 Comfort彩色触摸屏,通过触摸屏实现人机对放,实时显示和修改相关的工艺参数,实现远程监控[11-12],如图3所示。触摸屏的使用为控制系统创造了一个友好的交互环境。触摸屏与工作站(PLC)之间进行交换数据时使用以太网通讯,在进行网络连接组态时,需要把触摸屏与PLC的IP地址设置为同一个网段,否则将无法建立通讯连接。

图3 网络连接组态图Fig.3 Network connection configuration diagram

2.2 液压控制系统

液压控制系统是铝合金圆棒铸造机的核心部分,其性能直接决定铸造机铝锭的质量及生产的高效性。液压控制系统的稳定性提高了铸造速度精度,使铸造速度的误差稳定在设定的范围之内,以及对铝锭质量及控制系统相关设备的稳定起着关键性的作用,且对生产过程的安全性提供有力的保障[13-14]。液压控制根据液压缸的运动方式分为内导式和外导式,内导式液压控制不需要专门维护导向装置,而外导式液压控制由液压缸、水冷系统和电控系统等组成。铸造速度检测系统的性能和液压缸的稳定性直接决定了铸造速度的稳定性,因此本文采用内导式液压控制,在铸造油缸的回油管路上安装比例调节阀和脉冲流量计。通过调节比例阀的开度来控制油缸下降的速度,脉冲流量计通过液压油流动推动齿轮转动,每转过一个齿产生一个脉冲信号。PLC采集到脉冲信号后并对脉冲个数进行计算,并根据流过的体积与脉冲的关系,换算成油缸的运动速度,即可得到铸造速度。每分钟流过流量计的液压油体积由公式(1)可得。

其中,N为每分钟脉冲个数,P为每发出一个脉冲所流过的油的体积。

同时,由公式(2)可得活塞位移:

其中,L2为回油腔液压油流出体积,S为回油腔活塞横截面积。

当 L1= L2时,铸造速度可由式(3)得到。

2.3 人机交互设计

基于西门子公司的TIA Portal V13编程软件进行上位机程序设计,对控制系统程序进行模块化设计,方便于后期原程序的修改、移植和调试。通过功能块FC设计各参数程序,在主程序OB1中调用功能块FC,将数据存储于DB数据块中,在与上位机连接时实时关联。

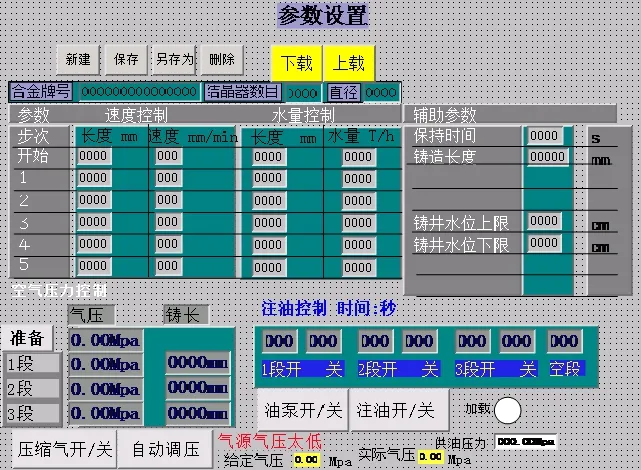

选择TP 1200 Comfort型号的触摸屏,设置的数据使用单独的数据块(DB100),在子程序中设置功能数据处理来实现PLC与触摸屏之间的数据交换,对生产工艺参数实时检测和控制,参数设置画面如图4所示。

图4 参数设置画面Fig.4 Parameter setting screen

人机界面是 DCS操作员与控制系统实现信息交换的媒介。控制系统的控制信号、反馈信号以及数据采集的信息都在触摸屏上呈现,如图5所示。通过触摸屏实现铸造速度和铸造水量的控制以及铸造机有关参数的调节。

3 半连续液压铸造机的铸造速度控制

3.1 PID控制算法设计

PID控制一种线性控制器,在工业中应用比较普遍。PID控制的原理图如图6所示。

图5 控制系统监测画面Fig.5 The monitoring screen of control system

图6 PID 控制原理图Fig.6 PID control principle diagram

给定的值 ()R t与实际输出值 ()Y t的偏差 ()e t如式(4)所示:

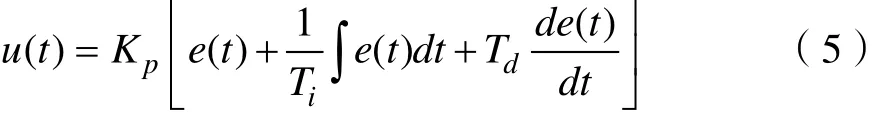

将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,对被控对象进行控制,故称PID控制器,其控制规律为:

以偏差 ()e t为控制器的输入, ()u t为控制器 的输出式(5)的传递函数为:

其中,u(t)为控制器的输出量,R(t)为控制器输入量,Kp为比例系数,使偏差信号e(t)向减小到的方向变化,比例系数过大可能引起系统振荡。另外,Ti是积分时间常数,用于消除静态误差,积分的时间太短会降低控制系统的稳定性,Td为微分时间常数,抑制控制系统的振荡,提高控制系统的稳定性。

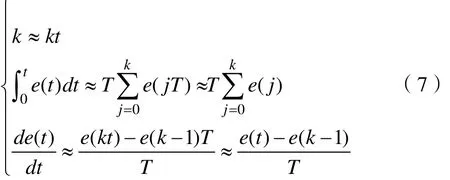

当采样周期lim 0T= 时:

其中,T为采样周期;k为采样时刻序列序列号,k=0,1,2…。

PID控制算法的离散化公式:

其中,k为采样序号,u(k)为第k次数据采样的输出值,e(k-1)为第k-1次数据采样的偏差值。

3.2 铸造速度的控制

在铝合金铸造机初始化工作时,首先将油泵关闭,接通相应的调节阀,实时测量流量计的数值,并与给定的流量参考值相比较,通过铸锭和平台自重来降低铸造平台。利用PID算法进行运算,输出一个4-20 mA的模拟量信号,通过控制比例阀的开度来控制流量的大小,最终有效控制铸造速度。上位机上设计铸造过程各参数画面,在组态画面窗口设定一个铸造速度V1,经过PID调节器进行运算,通过 SM332模块将相应的模拟量信号输出给比例阀,控制比例阀开度,向下适当调整铸造油缸的位移,检测油路中流量,通过脉冲流量计发出脉冲信号,整个过程中,用FM350-1模块对脉冲进行计数,所有参数值在上位机画面中实时监测。通过PLC对铸造机速度进行计算得到实时铸造速度V2,比较之前设定的铸造速度 V1和实时速度 V2得到偏差()e t,此偏差会由PLC的PID调节器调整,从而纠正偏离的铸造速度,直到偏差降到最小,铸造速度达到稳定,控制流程图如图7所示。

图7 控制方块图Fig.7 The control block diagram

4 结论

本文对铝合金圆棒半连续铸造机工艺进行了简要的分析,在液压系统中主要研究了铸造速度对铸造过程的影响,引入闭环PID控制来设计铸造控制系统,解决对铸造速度造成影响的外界扰动因素,提高整个铸造系统的稳定性、抗干扰性。该铝合金半连续铸造机控制系统有以下几个优点:

(1)闭环 PID控制回路能更有效的进行信息反馈,操作灵活,可调节性强;

(2)铸造速度稳定性大幅提高;

(3)铸锭表面质量得到改善,铸锭表面光滑,无冷隔、气泡等缺陷。

[1] 唐剑, 黄平, 牟大强, 段玉波. 铝合金熔铸技术的现状及发展趋势[J]. 铝加工, 2001(4): 5-9.

[2] 梁宏伟. 铸造铝合金技术的现状及未来发展[J]. 企业技术开发, 2012, 31(32): 143-144.

[3] 李鸿鹏. 铝合金铸造技术及发动机铸造废品率控制研究[D]. 吉林大学, 2016.

[4] 赵渊. 铝合金立式半连续铸造机的发展现状和应用浅析[J].有色金属加工, 2016, 45(2): 39-41+20.

[5] 李振廷, 麻贵荣. 铝合金横向半连续铸造机[J]. 铝加工,1995(4): 17-21.

[6] 吴小渊. 半连续铸造机采用闭环控制提高铸锭质量[J]. 上海有色金属, 2014, 35(4): 154-156.

[7] 山流光, 何梅琼. 半连续铸造机液压控制技术[J]. 世界有色金属, 2015(1): 59-61.

[8] 赵洪鹏. PLC在半连续液压铸造机中的应用[J]. 电气时代,2006(4): 94-95.

[9] 李金义, 吕世霞, 刘本林. 浅析西门子S7-300PLC控制技术的应用[J]. 科技创新与应用, 2012(24): 36.

[10] 王元. 50吨全液压半连续铸造机控制系统设计[J]. 有色金属 加工, 2005(6): 59-61.

[11] 刘浩. 铝合金半连续铸造网络监控系统构建研究[J]. 硅谷,2011(5): 87.

[12] 黄燕. 铝合金半连续铸造生产监控网络系统研究[D]. 中南 大学, 2009.

[13] 肖开政. 内导式铝合金圆棒铸造机液压系统的研究与 应用[D]. 中南大学, 2012.

[14] 杨萍, 谷田. 铝合金锭铸造机液压系统的国产化[J]. 铝加工, 2002(1): 34-36.