实时变黏压裂液在宁武盆地煤层气井的应用

2018-06-13赵倩云

王 坤, 赵倩云, 黄 超

(1川庆钻探工程有限公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室 3长庆油田分公司油气工艺研究院)

中国埋藏2 000 m以内的煤层气资源量约为36.81×1012m3,与常规天然气资源量大致相当[1-2],具有广阔的开发前景。煤层气储层由于其低含气饱和度、低渗透率以及低压力的“三低”特性[3-4],必须通过储层改造才能实现煤层气资源的有效开发。

以山西省宁武盆地9号煤层为例,针对目前煤层气井储层改造用活性水、清洁压裂液体系存在的问题,研制了一种可实时变黏压裂液体系,兼顾上述两种体系优点,具有低伤害、低摩阻、携砂性好、施工简单等技术优势。通过控制施工过程中稠化剂浓度,可实现不同阶段压裂液黏度的实时控制。现场应用表明,这种可实时变黏压裂液体系在施工过程中性能良好,能够满足设计要求,施工成功率100%。

一、宁武盆地9号煤层基本概况

宁武盆地构造特点为由南往北略呈平缓抬起,向斜东西两翼边部产状较陡,轴部产状平缓,向斜南、北二端开阔平缓。主要含煤地层为石炭系上统太原组9号煤层,埋深300~1 500 m,厚度为8~14 m,煤层渗透率普遍0.1~1.0 mD,孔隙度为3.9%~5.2%,属于特低渗透、低压煤层气田[5]。

由于煤层普遍具有松散、弱胶结、高滤失性等特点,前期改造过程中多采用活性水压裂液体系,存在地面施工压力高、波动大、易砂堵等问题。经压后资料统计,前期活性水压裂液改造9井次,仅5井次能够按照设计施工参数完成施工,施工成功率仅为55.6%,严重影响改造效果。

二、可实时变黏压裂液体系性能评价

结合宁武盆地9号煤层压裂改造存在的问题,制定的压裂液思路为:黏度可实时控制、能够满足低温条件下破胶、残渣含量低、煤岩伤害小,室内研制了一种能够实时变黏的压裂液体系,并完成了其性能评价。

1.实验材料及仪器

可实时变黏压裂液体系稠化剂HT-1、破胶剂PJ-1,川庆钻探钻采工程技术研究院研发产品;岩心,宁武盆地9号煤层岩心。

品氏毛细管黏度计,上海耶茂仪器仪表有限公司;ZNN_D6六速旋转黏度计,青岛海通达专用仪器有限公司;RS6000型流变仪,德国HAAKE公司;表界面张力仪,德国KRUSS公司;岩心伤害测试仪,美国TEMCO公司。

压裂液体系配方: 高砂比(砂比大于15%)阶段:2.0%HT-1+清水。前置液及低砂比阶段:1.0%HT-1+清水。

2.稠化时间

可实时变黏压裂液体系采用液态稠化剂HT-1,遇水即可使水体稠化。室温25℃,水温18℃,测试不同浓度稠化剂体系遇水后运动黏度达到稳定时的稠化时间,结果如图1。

图1 不同浓度HT-1体系遇水稠化时间

从图1可看出,不同浓度HT-1稠化剂遇水在40 s时黏度基本达到稳定,根据稠化剂浓度1.0%~2.0%的变化,体系运动黏度保持在8.8~20.3 mPa · s左右。

3.不同温度和浓度下体系黏度变化

图2为不同浓度压裂液体系在剪切速率为170 s-1下黏度随温度的变化曲线。实验表明,当温度开始上升时,增稠剂中表面活性剂分子链随温度升高后舒展,缠绕交叉的分子链相互疏松,导致黏度降低,体系黏度随温度升高呈先迅速减小后逐渐趋于稳定的趋势。当温度升至40℃时不同浓度压裂液体系黏度在7.8~15.2 mPa·s。

图2 不同温度不同浓度压裂液耐温试验

4.破胶实验

破胶剂的加入可在一定时间内使压裂液水化,从而提高返排速度。室内研发出破胶剂PJ-1,进行HT-1稠化剂浓度在2%时的破胶实验(表1),在温度为30℃时,当PJ-1加入比例0.02%时,体系120 min破胶,破胶液黏度4.3 mPa · s;在温度为40℃时,当PJ-1加入比例0.02%时,体系120 min破胶,破胶液黏度3.5 mPa · s,说明PJ-1加入比例0.02%时压裂液体系即可彻底破胶。

表1 破胶试验(2% HT-1+清水)

5.残渣测定

压裂液残渣是造成地层和支撑剂导流能力伤害的主要原因。对破胶后的不同浓度可实时变黏压裂液体系进行残渣测试,残渣含量平均0.63~1.37 mg/L,基本无残渣。

6.岩心伤害测试

压裂液对煤层导流能力的损害主要是固体颗粒对割理裂缝的堵塞伤害和煤岩对压裂液中有机组分的吸附而引起的伤害[6]。

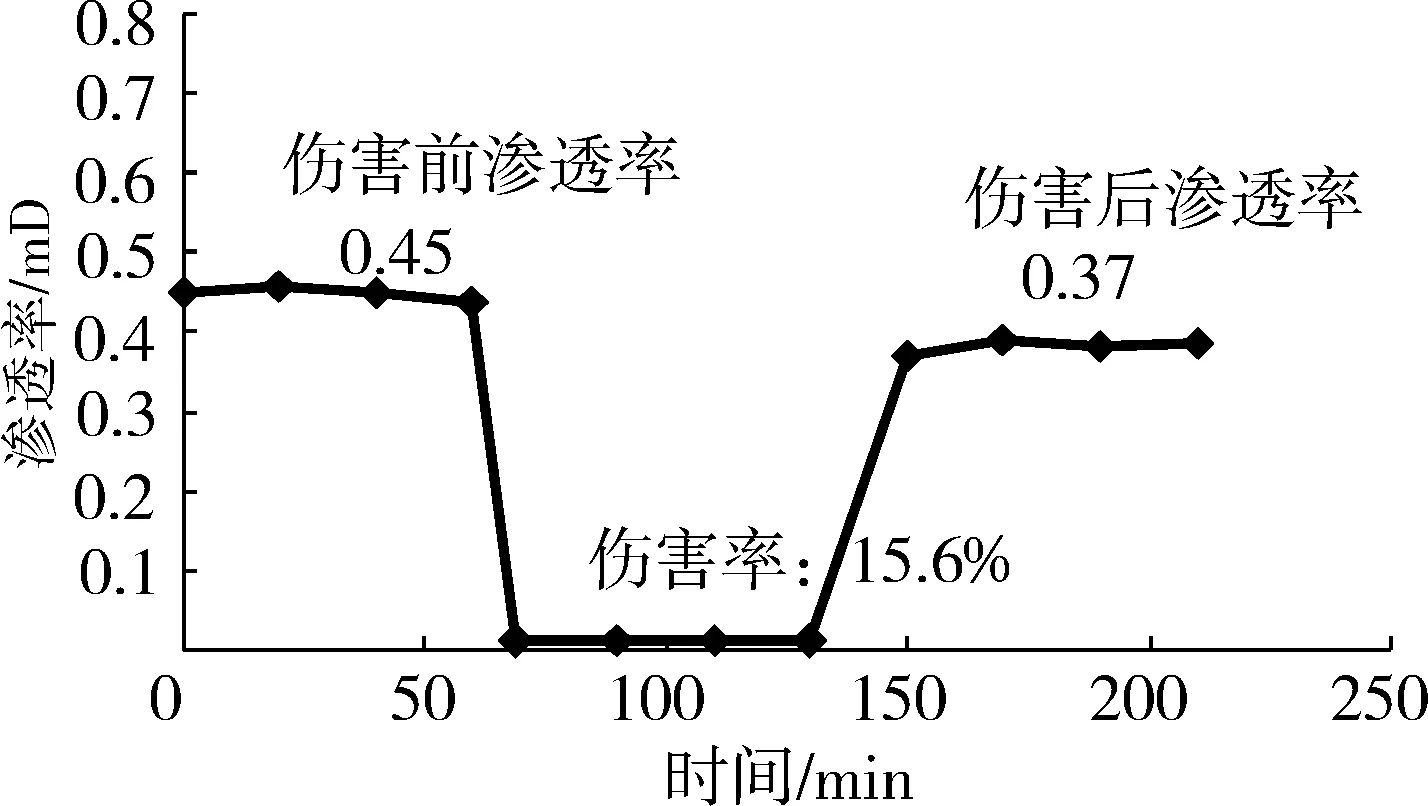

分别采用2.0%和1.0%浓度的稠化剂HT-1对宁武9号煤岩进行渗透率伤害测试,测试过程渗透率随时间变化如图3和图4。

图3 实时变黏压裂液体系(2.0% HT-1)

图4 实时变黏压裂液体系(1.0% HT-1)

实验结果表明,2.0%HT-1可实时变黏压裂液体系对煤岩伤害率是17.6%,1.0%HT-1可实时变黏压裂液体系对煤岩伤害率是15.6%,可见随着稠化剂浓度的降低,煤岩的伤害率也越低。

三、现场应用

1.施工流程

可实时变黏压裂液体系现场施工流程如图5,施工过程在线混配、连续施工,通过控制稠化剂加入浓度,可实现不同阶段压裂液黏度的实时控制。HT-1稠化剂按照1.0% ~2.0%的比例连接至混砂车,与清水在混砂车混合、搅拌后即可携砂。在施工过程中,前置液阶段采用2.0%HT-1+清水,利用高黏液造缝,加砂阶段低砂比采用1.0%HT-1+清水即可满足携砂要求,当砂比大于15%后,可提高稠化剂浓度至2.0%,可满足最高砂比30%的现场施工。

图5 实时变黏压裂液体系现场施工流程图

2.应用情况

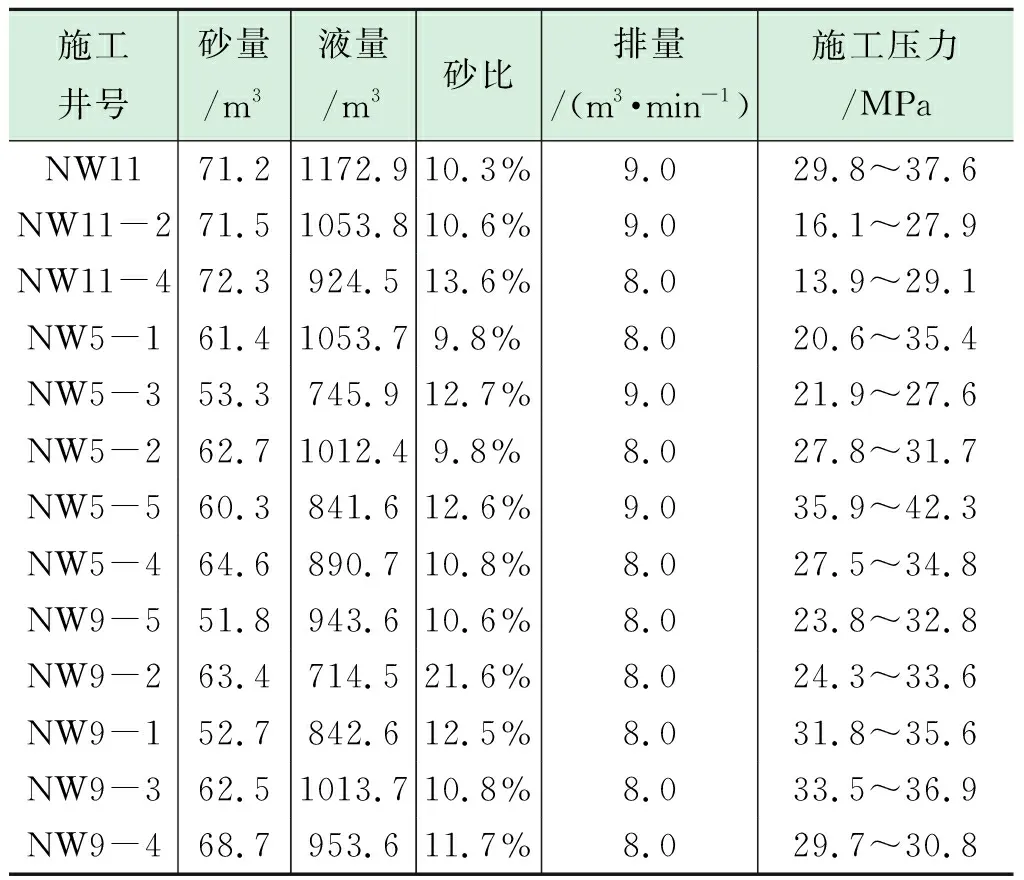

可实时变黏压裂液体系在宁武盆地9号煤层累计完成现场试验13井次,最低施工排量8.0 m3/min(表2),施工成功率100%,较前期提高了近50%。

表2可实时变黏压裂液体系现场试验情况统计表

施工井号砂量/m3液量/m3砂比排量/(m3·min-1)施工压力/MPaNW1171.21172.910.3%9.029.8~37.6NW11-271.51053.810.6%9.016.1~27.9NW11-472.3924.513.6%8.013.9~29.1NW5-161.41053.79.8%8.020.6~35.4NW5-353.3745.912.7%9.021.9~27.6NW5-262.71012.49.8%8.027.8~31.7NW5-560.3841.612.6%9.035.9~42.3NW5-464.6890.710.8%8.027.5~34.8NW9-551.8943.610.6%8.023.8~32.8NW9-263.4714.521.6%8.024.3~33.6NW9-152.7842.612.5%8.031.8~35.6NW9-362.51013.710.8%8.033.5~36.9NW9-468.7953.611.7%8.029.7~30.8

通过对施工过程分析,可实时变黏压裂液体系现场施工具有以下特点:

2.1 低摩阻性能好

现场应用13井次中最低施工排量8.0 m3/min,1井次最高施工压力超过40 MPa(表2),占比7.7%,较前期活性水改造77.8%井次最高施工压力超过40 MPa降幅明显,有效降低了施工风险,提高了施工成功率。

2.2 液体效率高,造缝效果好

前置液造缝阶段和高砂比阶段时加入2.0% HT-1稠化剂,体系黏度可保持在20.3 mPa · s左右,能够有效提高液体的造缝效率。施工过程压力基本平稳(图6),裂缝延伸情况较好。

图6 实时变黏压裂液体系施工曲线

2.3 携砂性能好,满足高砂比压裂施工要求

可实时变黏压裂液体系高砂比阶段携砂性能好,在2.0%HT-1浓度下最高施工砂比可达28.2%(图7),平均砂比21.6%,提高了支撑剂的铺置浓度和铺置效果。

四、结论

(1)研究开发形成了煤层气井用可实时变黏压裂液体系,该体系具有可实时变黏、在线混配、连续施工、破胶液残渣含量低等技术优势。

图7 实时变黏压裂液体系高砂比压裂施工试验

(2)可实时变黏压裂液体系满足低伤害的要求,平均岩心伤害率为16.6%。

(3)现场试验表明,该技术解决前期宁武盆地煤层气井施工难度大的问题,施工成功率较前期提高了近50%,为该地区今后煤层气高效开发提供了重要的技术保障。

[1]李相臣,康毅力,陈德飞,等.钻井完井液对煤层气解吸-扩散-渗流过程的影响—以宁武盆地9号煤层为例[J].天然气工业,2014,34(1):1-6.

[2]王怀勐,朱炎铭,李伍,等.煤层气赋存的两大地质控制因素[J].煤炭学报,2011,36(7):1129-1134.

[3]刘贻军,娄建青.中国煤层气储层特征及开发技术探讨[J].天然气工业,2004,24(1):68-71.

[4]姜伟,管保山.煤层气压裂返排过程中煤粉产出规律实验研究[J].煤田地质与勘探,2014,42(3):47-49.

[5]凡帆,郑玉辉,吕海燕.宁武盆地煤层气储层敏感性研究及钻井液技术[J].钻井液与完井液,2016,33(1):48-51.

[6]徐坤,王玲,郭丽梅,等.超低浓度羟丙级瓜胶压裂液在煤层气储层改造中的应用[J].钻采工艺,2016,39(1):111-114.