小型薄膜LNG运输船总体设计分析

2018-06-13,,

,,

(湖北海洋工程装备研究院有限公司,武汉 430043)

目前,国内市场上已出现14 000、28 000、30 000 m3等规模的小型LNG运输船,均采用C型舱。近年来,薄膜型液货维护系统已经成为新造大型LNG运输船的主流技术,且在国外已有小型LNG船舶成功应用的案例,而国内尚无小型薄膜LNG运输船的实船应用。为此,考虑结合薄膜型液货维护系统的结构型式和特点,探讨小型薄膜LNG运输船主尺度选择、型线设计、液货舱设计、双燃料动力系统设计等总体设计技术,为此类船舶设计提供参考。

1 薄膜型液货维护系统基本型式

薄膜型液货维护系统是法国GTT公司的专利技术,早在1964年,即成功应用于实船上。迄今为止,该专利技术已成功应用于400余艘大型LNG运输船,在大型LNG运输船船市场占有率超过80%,是大型LNG运输船上应用最多的液货维护系统。

GTT的薄膜型液货维护系统主要包括NO96型和MKⅢ型两种基本型式,并衍生出相关改进型,如NO96 GW、NO96 L03、NO96 L03+、NO96 MAX、MKⅢ Flex等[1]。

NO96货物维护系统由液货舱的10个面构成。每个面由主次两层屏蔽层构成,每个屏蔽层都由殷瓦合金薄膜及填充有珍珠岩或刚性绝缘的绝缘箱组成,见图1。液货舱两个面交界处由殷瓦管或复合梁连接,三个面的交界处由三面体连接。每个液货舱的屏蔽层使用了殷瓦板、不锈钢板条、绝缘箱、三面体、殷瓦管、刚性和柔性绝缘材料、连接螺栓、温度感应器等零件组成。

MKⅢ型货物维护系统(见图2)主屏蔽为带有纵横方向槽型的1.2 mm不锈钢板(304L),次屏蔽为两层玻璃纤维布及一层铝箔的三合一片材,其典型结构见图2。

为保证液货舱安全,传统大型薄膜LNG船对货舱的装载液位高度有严格的限制,LNG装载的上限不低于货舱净高H的70%,装载的下限不高于货舱净高H的10%。而对于小型薄膜LNG运输船,随着技术不断改进,为适应更灵活的营运需求,则不存在此限制条件。

2 总体设计

以16 500 m3薄膜型LNG运输船为研究对象。该型LNG运输船在国内沿海、沿江以及东南亚等地区均有良好的市场需求。

目前市场上小型薄膜LNG运输船数量非常有限,缺乏相应的统计数据,因此,其主尺度的确定要以主要参数选择的基本原则为基础,综合考虑航速、机器布置、液货舱设计、码头尺度、吃水限制、规范要求等多方面限制条件,制定满足要求的设计方案。

对薄膜型LNG运输船来说,LNG液货舱设计是核心工作。LNG货舱数量、尺度的确定除了考虑液货舱本身的设计要素外,还需要结合船舶布置、型线设计、分舱及破舱稳性等多种因素综合考虑。在设计中既要满足IGC规则对货舱位置的要求,又要符合GTT许可文件的限制条件。

本船要求液货舱舱容为16 500 m3,考虑布置2个相同尺寸的液货舱,以获得舱容最大化并简化舱型设计和建造,单个液货舱舱容为8 250 m3。

对于薄膜型液货舱而言,较大的型宽可以有效减小液货舱长度和深度,从而减小液货舱所承受的载荷。

确定船舶型深时,除满足液货舱设计要求外,还要与LNG装卸站的设计结合起来,统筹考虑。

根据中国船级社《散装运输液化气体船舶构造与设备规范》(简称《IGC规则》)对LNG运输船破损假定和液货舱位置的要求,液货舱在舷内位置应在中心线上距船底板型线不小于规定的垂向破损范围内(B/15或2 m,取小者),其余任何部位都应不小于“d”(本船d=1.13 m)[2],船舶的型宽和型深选取时要予以考虑。

为满足液货舱设计要求,本船的方形系数要达到0.78以上,需结合排水量、船长、船宽及快速性要求等综合考虑。

在选择尺度时还要考虑是否对船长、吃水、净空高(桅顶距水线距离)等有特殊的限制要求。

综合考虑各种因素后,确定本船主尺度为

垂线间长Lpp=126.0 m;型宽B=28.0 m;

型深D=11.7 m;设计吃水Td=4.9 m。

一般来说,与采用C型液货舱的小型LNG船舶相比,小型薄膜LNG运输船船长更短,型宽、方形系数更大,吃水要小。

薄膜型LNG船线型受到货舱形状的约束,被称之为“带型值控制点”的线型。本船由于营运要求,吃水较小,船宽吃水比达到5.7,为浅吃水船舶,故采用双桨推进[3-4]。

在充分考虑了货舱区前后端壁处的线型约束条件的前提下,结合肥大型浅吃水船型的特点,后体设计成双内旋鳍艉线型(见图3)。双内旋鳍艉线型非常适用于浅吃水环境,其明显的优势是可以采用大径深比螺旋桨(经模型试验验证径深比可达1.2),在吃水受限的情况下,可以有效增大螺旋桨直径,从而提高推进效率,尤其适合具有单向运输特点的LNG运输船在空放状态的营运。

由LNG运输船的特点可知,其在卸货前后,吃水变化较大,在空放状态时,为保证足够的螺旋桨吃水,满足操纵性要求,常常需要大量的压载水,而采用本船型,可以在空放状态下减少甚至取消压载水,仍能满足螺旋桨浸没要求。

经过型线CFD优化,快速性水池试验表明,本船设计航速达到了14.0 kn,满足设计要求。

由于采用双内旋鳍尾,在卸载货物后,船舶平均吃水比采用常规船型(轴支架)少1 m左右,即可以减少压载水约2 800 t,航速为14 kn时,可以节能约9.7%,节能效果明显,见表1。

表1 2种船型方案空放状态对比

2.1 液货维护系统设计

本船采用MKⅢ Flex型围护系统。

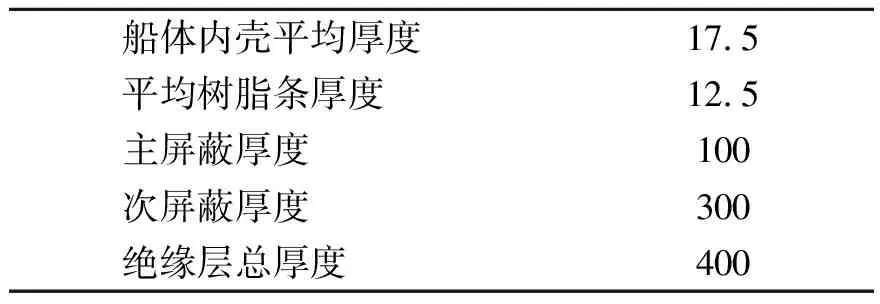

液货舱横剖面的各条边尺寸是相互关联的,任何一条边的尺寸变化都会对其他边的尺寸产生影响。选择各条边的尺寸时要考虑到槽型304L不锈钢的标准尺寸(3 m×1 m),尽量选择标准尺寸的整数倍,以简化建造和采购,当然根据设计需要也可以采用非整数倍标准尺寸。MKⅢ Flex绝缘系统基本尺寸和详细尺寸见表2、3和图4。

表2 MKⅢ Flex绝缘系统基本尺寸 mm

表3 MKⅢ Flex绝缘系统详细尺寸

计算得到本设计方案蒸发率为0.185%。蒸发率的确定为主机选型和航速确定提供了基础。

2.2 推进系统设计

对于薄膜型LNG运输船,由于其液货舱不能承压,其蒸发气一般要供给主机、辅机作为燃料,以保持液货舱始终在安全压力以下,因此,本船推进系统的设计还要特别考虑处理航行中产生的蒸发气,使得动力装置的选配更加复杂。如何在航速、主机选型及蒸发气量之间取得平衡,是衡量薄膜型LNG运输船动力系统成功与否的关键[5]。

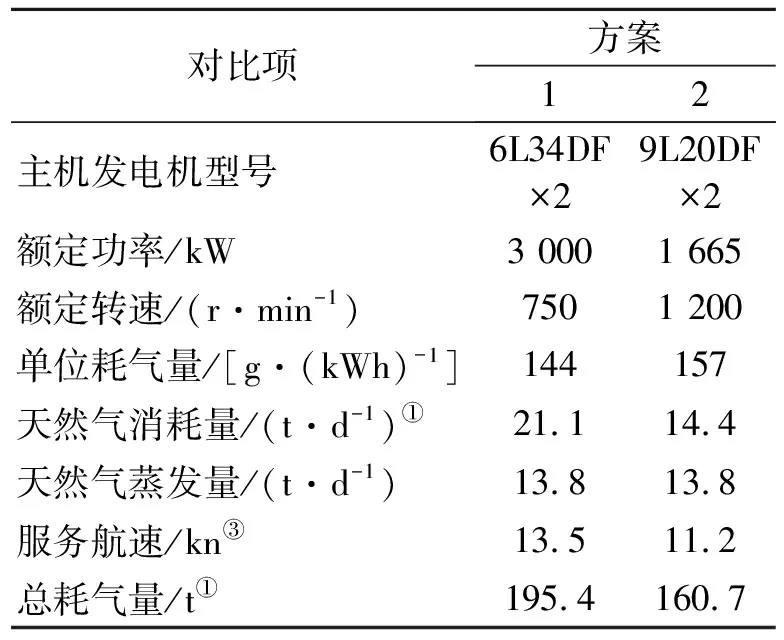

LNG运输船一般都采用双燃料主机,既能保证正常营运情况下的蒸发气有效利用,也可为LNG船在特殊情况下的安全营运提供更多的安全保障。从实际使用情况来看,市场上使用最多的双燃料主机主要为MAN和瓦锡兰公司的产品,而MAN公司主要为低速双燃料主机,在大型LNG运输船上使用广泛;但其中速机功率覆盖范围非常小,可选型号有限,应用较少。而瓦锡兰公司的中速和高速的双燃料主机功率覆盖范围非常广,可选型号多,在小LNG运输船上应用广泛;其低速机目前也逐步应用于大型LNG运输船上。根据本船的航速和主机功率范围要求,选择瓦锡兰公司的双燃料主机。不同推进方案比较见表4。

表4 不同推进方案比较

注:①辅机暂按1 000 kW计算,续航力按3 000 n mile计算;②计算工况为85%MCR,15%SM;③方案3为推进电机直接推进,采用三台发电机组8L20DF×3,在航行中为推进电机供电并提供全船日常用电。

1)方案1采用中速机,由于转速不受限制,螺旋桨桨径较大,推进效率较高,航速较高,但是主机功率较大,单次航程主机总的耗气量远大于天然气蒸发量,且总量最多,即LNG货损最多。

2)方案2和方案3航速较低,但耗气量与其自然蒸发量基本平衡,基本不需额外强制蒸发,单个航程耗气量较少,即LNG货损较少。

3)由于方案2为高速机直接推进,螺旋桨转速高,桨径受限,故其推进效率较方案3低;方案3为推进电机直接推进,螺旋桨转速不受限制,推进效率较高,但其整个动力系统比方案2稍复杂。

初步确定本船推进系统采用方案1,采用双机双桨直接推进方案。其推进系统原理图见图5。

2.3 总布置设计

LNG船被用于海上远程运输液态天然气,其具有货品单一、航线固定、建造成本大、运输风险高等特点,故在LNG船布置过程中,保证船舶及人员安全是首要任务。

本船为双桨双舵、双燃料主机直接推进、无限航区的LNG船舶。设倾斜首柱带球鼻、内旋鳍尾、半悬挂舵;中部为LNG液货舱;机舱、起居处所和驾驶室布置在艉部[6]。

主船体被水密横舱壁划分为艏尖舱、艏部燃油舱、液货舱、机舱和艉尖舱。

艏尖舱为压载水舱。除此之外,在艏部另设有一对艏压载深舱和一对艏部燃油深舱。货舱区分为2个液货舱,货舱之间以及货舱与艏部燃油舱和机舱之间都设有隔离空舱,为了确保舱壁温度不低于5 ℃以及便于设备布置和人员进出,隔离空舱内设有加热系统。货舱区双底双壳作为压载水舱。专用电机室和货物压缩机室布置在货舱区露天甲板的后部。生活楼布置在尾部的机舱之上,由于干舷大、带有凸形甲板、浅吃水等特点,本船设有4层甲板,以满足舱室布置需要,并兼顾驾驶室视线要求和船舶过桥时净空高的要求。

2.4 船舶稳性校核

LNG运输船完整稳性和破舱稳性需满足《IGC规则》的要求。

根据规范要求,对以下典型运营工况进行了完整稳性校核。典型计算工况如下。

1)空船工况。

2)进坞工况。

3)常用压载工况,出港和到港。

4)设计吃水工况,货舱满载状态(LNG密度取0.46 t/m3),出港和到港(部分引燃油)。

5)结构吃水工况,货舱满载状态(LNG密度取0.50 t/m3),最大油、水装载,出港和到港。

6)任一货舱空舱工况,出港和到港。

对于船舶破舱稳性,按照IGC规则要求假定在其船长范围内的任何部位任一舱壁均能经受破损,但不包括邻接于尾机型机舱边界壁;结合典型运营工况,计算其破损生存能力;计算结果均满足规范要求。

3 结论

LNG液货舱是船舶设计的关键点,在设计中既要满足《IGC规则》对货舱位置的要求,又要符合GTT许可文件的限制条件。同时还要结合船舶快速性、耐波性、分舱及稳性要求等综合考虑设计对船舶主尺度的决定性影响。

小型薄膜LNG运输船推进方案的选择要综合评估,除了要满足主机功率、航速与天然气蒸发量之间的平衡外,还要结合船东对货损、航速、初始投资、推进系统维护等的要求综合考虑。

[1] 李波,姜得志,田天,等.大型薄膜型LNG船总体设计研究[J].中国造船,2015(1):161-165.

[2] 中国船级社.散装运输液化气体船舶构造和设备规范[S].北京:人民交通出版社,2016.

[3] 宋吉卫.大型LNG船船型设计研究[J].中国造船,2012(4):164-170.

[4] 宋吉卫,陈红梅.22万m3LNG船双尾鳍线型设计研究[J].船舶,2011(6):9-13.

[5] 何金平.中小型LNG运输船推进系统选型分析[J].船海工程,2014(5):142-144.

[6] 时光志,张志军.某液化天然气运输船总布置优化研究[J].船海工程,2014(5):155-160.