天圆地方型吊机基柱的焊接工艺方案

2018-06-13,

,

(1.武汉船舶职业技术学院,武汉 430050;2.武汉船用机械有限责任公司,武汉 430084)

吊机是平台甲板上必备的配套起重设备,其稳定运行对船舶和海洋平台的安全营运起着重要的作用[1]。吊机长期服役容易受到腐蚀损耗、疲劳裂纹或局部凹陷等因素影响[2],从而降低其承载能力和安全性[3]。随着新型多功能船舶和海洋平台的升级,对吊机的结构件精度要求也更高[4]。基柱是实现吊机功能的核心部件,各船级社将吊机基柱的结构类型规定为主要构件[5],基柱结构重量大,尺寸大,不同板厚焊接容易产生应力集中,并且包括较多环焊缝和纵焊缝,焊接变形较大[6]。

为此,考虑运用刚性固定工装、反变形法及焊后校正法,在制作过程中严格控制下料、坡口设计、焊接顺序设计、装配顺序设计,焊接方法选择等工艺环节,随时报检记录焊接变形并及时校正,从而有效控制天圆地方型吊机基柱的焊接变形和尺寸精度,形成规范的工艺方案,提高吊机的交货质量。

1 基柱及结构件工艺方案

吊机基柱的结构形式包括:单节直筒型、单节锥筒型、上锥下圆型,天圆地方型等,其中以天圆地方型基柱的结构稳定性更好,应用范围更广。天圆地方型基柱的结构组成见图1。

为保证吊机基柱结构件尺寸精度和满足后续装配要求,需要对基柱的各个结构件工艺提出严格的质量要求,重点讨论天圆地方结构、法兰和直筒体的这3个结构件的焊接工艺方案。

1.1 天圆地方结构的焊接

天圆地方结构拼缝有2种形式:一种为拼缝位于直边段和弧形段相切,另一种为拼缝位于等腰三角形中线,见图2。

天圆地方结构按施工图样要求拼焊,对于拼缝在直边段和弧形段相切处时,仅在弧形段留100 mm(δ<30 mm)或200 mm(δ≥30 mm)的预弯段(见图3a);对于拼缝在等腰三角形中线处时,还需在靠近顶部圆弧处留150 mm预弯段,(见图3b)。

单件弧形段由油压机对角线压制而成:先在钢板上放样划出16条或更多的上下圆等分点连接法线作为压制线,根据弧形段的截面制作上下2个截面内样板,压制时用内样板检查,内壁与样板的间隙≤2 mm,注意小圆弧部分的切点应与样板的切点对正,允差±1 mm。检查天圆地方结构分段的对角线尺寸,允差±10 mm;检查小圆弧段与直边段切点位置到直边末端的尺寸,允差±3 mm。

在平台上划出上口圆与下口方的地样线(内壁),装配时检查各零件与地样线的对正度,允差±3 mm,检查纵向错边量及板厚错边量,应不超过2 mm,须检查上部圆弧外圆周长,允差-4~+8 mm,检查下口的各边长,允差±5 mm。

焊后应采用穿芯模校正或火焰校正,上部圆弧的最大最小直径差≤5 mm,同一断面上最大最小半径之差≤3 mm,下部矩形对角线误差不超过5 mm,以保证装配精度。

1.2 法兰的焊接

首先,法兰钢板下料前应进行100%超声波探伤,按JB/T4730.3-2005执行,Ⅱ级合格。法兰可按图5所示进行四拼下料并开坡口,下料时内、外圆单边各留15 mm加工余量,厚度留14~18 mm加工余量。然后,检查每段法兰板的平面度≤1/1 000 mm,在装配平台上按图4所示划出法兰内圆或外圆的位置线,将各段法兰线落位。最后,检查法兰板厚度方向的错变量≤1 mm,用1 m的钢尺检查两段法兰拼接缝的平面度,钢尺与法兰板的间隙≤2 mm,检查内外圆直径(圆周方向至少8点),应有足够的加工余量(单边不小于10 mm)。

焊接前坡口及其周围20 mm范围内打磨见金属光泽,坡口粗糙度不低于50 μm,坡口装配尺寸按图5要求进行。检查合格后定位焊,为了控制变形,应在焊缝上方装骑缝马加固(板厚40~60 mm)。焊前对焊接部位及周边3倍板厚范围预热至120 ℃,层间温度≥120 ℃。焊接由偶数名焊工同时对称焊接,焊接过程中应多次测量法兰的平面度,并根据变形情况调整焊接顺序和翻面,法兰翻面应3~5次。检查法兰平面度应≤5 mm,不合格需进行校正。检查内外圆直径,应有足够的加工余量(单边≥10 mm)。焊后24 h进行100%超声波探伤。

1.3 直筒体的焊接

直筒体板厚≥50 mm的钢板应进行100%超声波探伤。直筒体按图5所示尺寸放样,L(直筒体中性层展开长)=(筒体内径Di+板厚δ)×π,每端留放400 mm预弯段,B为图纸标注的直筒体的高度,在该方向上应留不小于10 mm的加工余量。数控切割完成后,按图5划预弯段及切割线检查线、高度方向加工线,并打上洋冲,要求直筒体板材两对角线之差(|L1-L2|)≤2 mm,直筒体高度的加工余量10 mm,直筒体展开长L允差±2 mm。

采用半自动切割直筒体与法兰焊接处的环缝坡口,下端面的过渡坡口及焊接坡口切割后去除挂渣及毛刺,坡口表面若有切割缺陷,应补焊并修磨平整。若该筒体段存在过渡坡口结构,需采用半自动切割加工出。将有洋冲标记的一面置于内侧,并在辊床上预弯60°,在卷制过程中用图6所示样板检查直筒体的内半径,样板弦长≥1/3 筒体直径,样板R允差±0.5 mm,筒体内壁与样板的间隙≤2 mm。

按线切除预弯段,采用半自动切割机切割纵缝坡口;继续在辊床上辊圆,并用内样板检查,筒体内壁与样板的间隙≤2 mm。合拢定位焊前检查纵缝坡口板厚方向的错边量及基柱筒体纵向的错边量,要求错边量小于2 mm。定位焊后复查筒体的外围长,外围长=筒体外径Do×π,允差-4~+8 mm,在直筒体高度方向的上、中、下截面均需测量。

焊接施工时,先焊内侧,并在外侧清根焊透。直筒体在辊床上校正,必要时可用油压机或火焰校正,按如下方法检查筒体圆度:①同一断面上最大最小直径之差≤5 mm;②同一断面上最大最小半径之差≤3 mm;③筒体内壁与检查样板的间隙≤2 mm。筒体纵缝进行100%超声波探伤。

2 基柱总装工艺方案

在装配阶段要严格控制公差,否则在后续工序中产生的累积误差必然会造成尺寸超差[6],从而影响基柱的尺寸精度,要求中心线直线度不大于1/2 000,平面度不大于1 mm,用激光经纬仪检查直线度和平面度,并用垫板调准。

2.1 法兰与直筒体的装配

法兰与直筒体装配前,复查直筒体的外围长,允差-4~+8 mm,复查直筒体同一断面最大最小直径差≤5 mm,同一断面上最大最小半径之差≤3 mm。在法兰上按图7a)和图7b)所示划出直筒体纵缝的位置线,法兰拼缝与直筒体纵缝应错开至少30°以上,如果图纸对拼缝布置有要求,按图纸执行。利用米字型刚性支撑工装控制圆度,最后将法兰落位,加工面朝上。

按照直筒体的纵缝位置对线落位,调整基柱筒体的位置及圆度,检查筒体外圆与法兰外圆(已粗加工)的距离,如图8所示,测量至少24点,距离差Δa<3 mm,检查筒体与法兰上平面的垂直度,用500 mm高的直角尺紧贴检测,直角尺与筒体内壁或外壁的间隙≤1 mm,且保证筒体与法兰的装配间隙为0~3 mm,合格后在筒体外圆定位焊牢,点焊避开筒体纵缝。

在筒体相应位置上用洋冲标记出法兰的拼缝位置线(4处)。依次装入内外圆环、内外圆筒、纵筋等零件,确保纵筋与下部基柱筋板的对应性和一致性。检查筒体下口圆度:①同一断面上最大最小直径之差≤5 mm;②划线找圆心,测量筒体半径,要求最大最小半径差≤3 mm;合格后装入米字型刚性支撑工装。

基柱法兰环缝焊前应进行预热100~120 ℃,层间温度≥120 ℃,焊后用石棉布覆盖,焊接偶数名焊工同时对称焊接,焊接过程中应多次测量法兰的平面度,并根据变形情况调整焊接顺序,焊后用石棉布覆盖缓冷[7]。对法兰与筒体的焊缝进行100%超声波探伤,要求法兰平面度≤5 mm,检查筒体圆度要达到:①同一断面上最大最小直径之差≤5 mm;②划线找圆心,测量筒体半径,要求最大最小半径差≤3 mm。

2.2 天圆地方型基柱装配

在平台上放出方底板,对样将方底板落位,点焊固定。参考平台地样,在方法兰上划出天圆地方结构上口、下口的地样,对样装配天圆地方结构,对角线允差±5 mm。装配直筒体及纵筋、横筋、内圆环、球扁钢等零件,直筒体与天圆地方结构纵缝错开至少30°以上,调整直筒体与天圆地方结构板厚方向的错边量,对接错边量≤0.1δmm(δ为较薄板厚),且≤3 mm;调整直筒体与天圆地方结构间隙2±1 mm,按施工图检查基柱的高度,允差±5 mm,合格后在筒体外圆定位焊牢,并对坡口进行报检确认后进行焊接。纵筋、横筋与直筒体的间隙3±1 mm,纵筋、横筋与天圆地方结构的间隙3±1 mm,特别要注意天圆地方结构纵筋板与下部基柱筋板的对应性和一致性。

焊前检查法兰、直筒体、方底板、与天圆地方结构的同心度、直筒体与法兰的垂直度、法兰平面度、方底板平面度、基柱高度允许尺寸等,并对坡口进行报检确认后方可进行焊接。直筒体与天圆地方结构对接的焊接顺序:焊缝内侧焊两层、反面清根、外侧焊3层、内外交替焊接,焊接过程中,应采用由偶数名焊工采用相同焊接规范同时对称焊接[8]。

焊接校正后保证上部(法兰、基柱筒体内外圆环)与天圆地方结构的同心度≤8 mm,直筒体与法兰的垂直度≤2 mm,法兰平面度≤5 mm,方底板平面度≤5 mm,基柱整体高度允许尺寸公差±5 mm,其余尺寸按施工图样执行。焊后超声波探伤,然后整体进行退火,最后喷丸油漆。

3 焊接流程及操作

其工艺方案为:装配→报检→焊接→校正→报检→探伤→喷丸→油漆。工艺流程见图9。

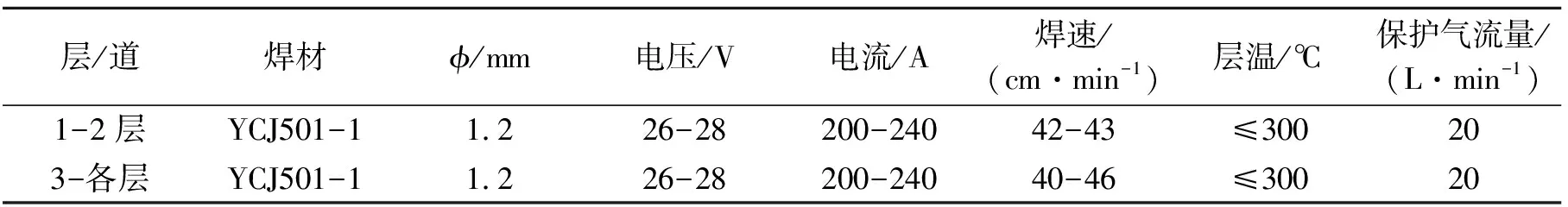

由于天圆地方型基柱形状复杂,承载较大,焊接变形大等特点,其焊缝数量多且长,刚性大,焊接时易产生较大的焊接变形和应力,影响后续装配和使用寿命,因此需要合理的焊接方法,调整焊接参数和焊接顺序来控制变形。焊接方法优先选用了能量密度大的CO2气体保护焊[9]。该方法焊接热输入集中,变形小,生产效率高,成本低。选用药芯焊丝YCJ501-1,直径1.2 mm。焊机型号为NB-350,直流反接,焊接工艺参数见表1。焊接时采用偶数名焊工对称施焊,分中分段退焊以控制焊接变形[10]。

表1 焊接工艺参数

4 结论

此方案广泛应用于吊机基柱的生产中,实践证明方案措施合理,可操作性强,优化工艺后制造的基柱尺寸精度大大提升,带来的质量优势和经济效益明显。这种规范的焊接工艺方案可为承载较大的基柱及类似结构的焊接提供借鉴。

[1] 王文鑫,贡建广,李雪梅.海上石油平台吊机滚筒钢丝绳乱绳案例分析[J].船海工程,2016,45(5):83-85.

[2] 王建军,冯明,邱太生,等.钻井平台吊机扒杆裂纹修复工艺[J].焊接,2007(11):61-62.

[3] 徐小鹏,王定亚,王书峰,等.海洋平台吊机关键技术及发展趋势研究[J].石油机械,2013,41(6):54-58.

[4] 唐文献,李亚男,张建,等.增加海上风电安装船起吊高度的起重机设计方法研究[J].船舶工程,2013,35(5):44-47.

[5] 中国船级社.海上移动平台入级与建造规范[M].北京:人民交通出版社,2012.

[6] 魏海滨,朱发新,万伟,等.船用克令吊筒体焊接装置设计[J].船海工程,2015,44(2):51-53.

[7] 王琼,王良,涂泽文,等.大型钢箱梁及其滑轮连接处同轴度控制的焊接制造工艺研究[J].船舶工程,2012,34(2):133-136,194.

[8] 杨金.船用锚绞机锚链轮机座结构件制造工艺研究[J].武汉船舶职业技术学院学报,2017(2):20-23.

[9] 蔡志伟.特大型悬臂式钢箱梁焊接制作工艺实践[J].船海工程,2008,37(1):38-42.

[10] 中国机械工程协会焊接学会编.焊接手册第3册[M].北京:机械工业出版社,2011.