三菱9F大型燃气发电机保护策略探讨

2018-06-12华能重庆两江燃机电厂陈柄宏向东吴昌兵邓成承丁飞宇

华能重庆两江燃机电厂 陈柄宏 向东 吴昌兵 邓成承 丁飞宇

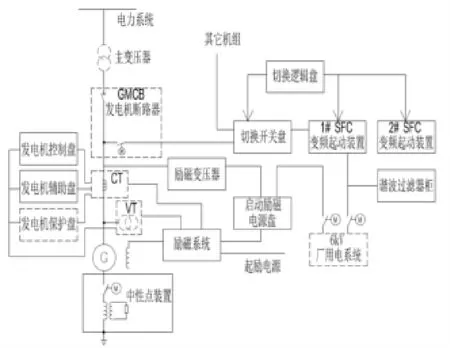

华能重庆两江燃机电厂规划建设5台F级天然气冷热电三联供机组,先期建设2台47万千瓦F级燃气——蒸汽联合循环供热机组,是目前国内单机容量最大的联合循环机组,同时也是国内首座燃气——蒸汽联合循环三联供综合清洁能源电厂。两江燃机本期机组采用三菱M701F4型“一拖一、单轴”联合循环机组,发电机为东方电气生产的QFR-480-2-21.5全氢冷发电机,变频启动装置SFC(StaticFrequencyConverter)采 用ABB生产的MEGADRIVELCI.STA0606,励磁调节器采用南瑞电控生产的NES5100,发电机保护为南瑞继保PCS-985BG发电机保护。发电机设出口断路器,采用变线组方式接入500千伏(图1),500千伏升压站采用3/2接线。

燃气轮机组不能自行启动,需要利用机组外的动力源起动机组,大容量燃气轮发电机一般采用SFC变频启动方式,发电机的保护与传统的燃煤机组大体上一致。

介于燃机结构特殊性,在启动与停运过程差异较大,使得机组保护的具有某些特殊性,在保护配置时应考虑如下因素:燃气机组的特性;联合循环机组轴系配置方式;机组在起动过程中作为降压/低频同步电动机运行特点;静态变频起动装置电力电子线路的影响;保护装置低频特性和软件算法的适应性。

图1 机组主接线图

1 启动过程中,SFC与保护的配合

燃气发电机变频启动过程中,发电机电气量的频率远低于工频,受低频的影响,差动保护、相间后备保护、定子接地保护(除受频率影响外,由于起动过程中的电压较低,按照发电模式整定的零序电压定值较高,在起动过程保护范围极小)等可能无法动作,为了反映发电机定子相间短路和定子接地故障,需要补充变频起动过程中的低频过流保护和起动过程中的定子接地保护功能,补充的保护功能需采用与频率无关的算法,且在进入发电机模式后应能自动退出相应保护功能。

1.1 SFC与发电机低频过流配合

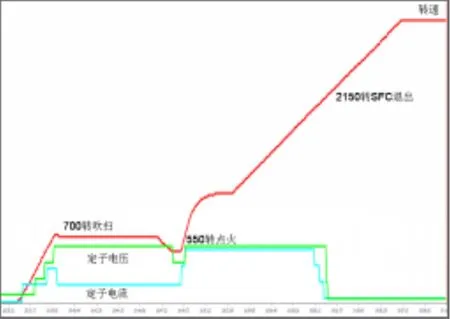

在燃气轮机启动过程中,发电机的定子电流较小,最大约为7%额定电流,频率变化范围为0.05~35.8赫兹(发电机转速为0~2150转/分钟),机端电压约为17%额定电压(图2)。与频率成正比的发电机电抗也由工频值下降到相应值,尽管机端电压维持在较低值,此短路电流也是相当大的,启动过程持续时间较长,而发电机差动保护、相间后备保护在低频时保护的灵敏性降低,且频率越低,灵敏系数越低,因此必须增设专门针对启动期间相间故障的启动过流保护,低频过流保护采用低频特性优良的小CT,并采用频率跟踪技术及与频率无关的算法,该保护可按躲过变频启动过程中的最大负荷电流(0.07Ie)整定。启动过流保护由SFC隔离开关的辅助触点(LCI)控制。当SFC投入时,该保护投入运行;当SFC切除时,该保护立即退出。

图2 发电机转速和定子电流和定子电压的关系

1.2 SFC与发电机差动保护配合

燃气发电机在变频启动过程中,发电机的机端和中性点都有电流流过。对于两江燃机发电机设有出口断路器(GCB)来说,由于发电机差动的差流计算取自发电机中性点和主变低压侧电流的差值,在GCB断开由SFC带动发电机启动过程中,只有发电机的中性点有电流,此时发电机差动保护是有差流的。因此,国内电厂的通常做法是,在变频启动之前退出差动保护,待SFC退出之后,再投入差动保护。经过论证,采用提高发电机差动启动值的方法来解决这个问题。

两江燃机的变频启动最大电流为1265安培,发电机额定电流为15172安培,启动电流约为0.1Ie。最终确定保留原动作特性,抬高启动电流定值到0.3Ie,但加入差动保护启动告警判据,设定值为0.15In,不但提高了保护灵敏度,又不用在燃气轮发电机变频启动中退出差动保护。

1.3 启动过程中,SFC直流侧接地保护配合

燃气发电机在启动过程中,SFC作为启动设备和发电机连接,SFC的整流器出线侧和逆变器进线侧之间是直流回路,假如在SFC直流回路发生接地故障,那么直流故障电流将流过发电机主回路,会有非常大的直流故障电流流过配电变压器,由于配电变压器容量较小,很可能在极短时间内被烧毁。

为了防止SFC直流侧发生接地烧坏发电机中性点接地变压器,三菱燃机要求在投入SFC前,先拉开发电机中性点接地刀闸,因此SFC直流侧发生接地故障时不会产生很大的故障电流。另外,三菱燃机配置的发电机中性点隔刀都是电动的,隔刀的分合可以通过TCS的逻辑来实现。

2 运行中,励磁低励限制与保护配合

2.1 低励限制不影响机组进相问题

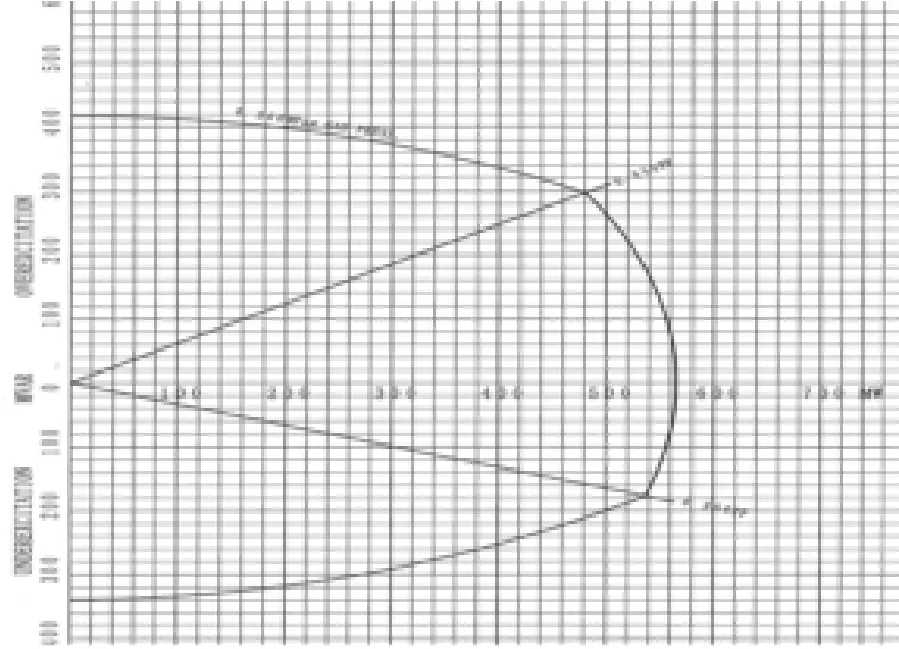

低励限制动作曲线是按发电机不同有功功率静稳定极限及发电机端部发热条件确定的。由系统静稳定条件确定进相曲线时,应根据系统最小运行方式下的系统等值阻抗,确定该励磁系统的低励限制动作曲线。要求有较大进相时一般可按静稳定极限值留10%左右储备系数整定,但不能超过制造厂提供的PQ运行曲线(图3)。

图3 两江燃机PQ圆图

2.1.1 进相试验条件

机端电压,500千伏母线电压,6千伏电压和400伏电压均取最低值,温度均取最高值,以下各种工况类同。本机组受气压影响,当前情况下机组最大出力为43.6万千瓦,机组负荷为43.6万千瓦时作为满负荷进行进相试验。

2.1.1 .1机组带厂用电,有功功率为23.8万千瓦工况进相试验

机组带厂用电时,23.8万千瓦工况进相试验过程中,机组吸收无功到120MVar时,功角达到62.1°,发电机机端电压达到20.4千伏,停止进相。

2.1.1 .2机组带厂用电,有功功率为34.2万千瓦工况进相试验

机组带厂用电时,在34.2万千瓦工况进相试验过程中,机组吸收无功到109MVar时,功角达到66.9°,发电机机端电压达到20.4千伏,停止进相。

2.1.1 .3机组带厂用电,有功功率为43.6万千瓦工况进相试验

机组带厂用电时,43.6万千瓦工况进相试验过程中,机组吸收无功到88MVar时,功角达到69.6°,发电机机端电压达到20.4千伏,停止进相。

2.1.1 .4机组不带厂用电,有功功率为23.1万千瓦工况进相试验

厂用电切换到备用电源时,23.1万千瓦工况进相试验过程中,机组吸收无功到124MVar时,功角达到61.4°,发电机机端电压达到20.4千伏,停止进相。

2.1.1 .5机组不带厂用电,有功功率为35.1万千瓦工况进相试验

在35.1万千瓦工况进相试验过程中,机组吸收无功到112MVar时,功角达到68.6°,发电机机端电压达到20.4千伏,停止进相。

2.1.1 .6机组不带厂用电,有功功率为43.2万千瓦工况进相试验

厂用电切换到备用电源时,43.2万千瓦工况进相试验过程中,机组吸收无功到92MVar时,功角达到69.9°,发电机机端电压达到20.4千伏,停止进相。

2.1.2 进相限制因素

发电机定子电流在进相试验中有较大的裕度,在实际运行可仅作为进相运行时弱限制因素,在大负荷进相运行时予以监视。

从试验数据可以看出,机组随着进相深度的加深,机端电压降低至20.4千伏,非常接近进相运行的限制条件,因此,发电机机端电压是制约进相的主要因素之一。

从试验数据可以看出,进相试验时功角最大达到69.9°,因此功角是制约进相深度的主要因素之一。

对比机组带厂用电和不带厂用电时的进相数据,差别不大。因为厂变采用有载调压装置,在试验过程中可以调整厂变的档位,所以6千伏厂用电压和400伏电压在试验中下降不是很低,6千伏电压最低达到6.0千伏,400伏电压在试验中最低降低到382伏。如果不作厂变档位的调整,厂用系统电压也是制约进相深度的主要因素。

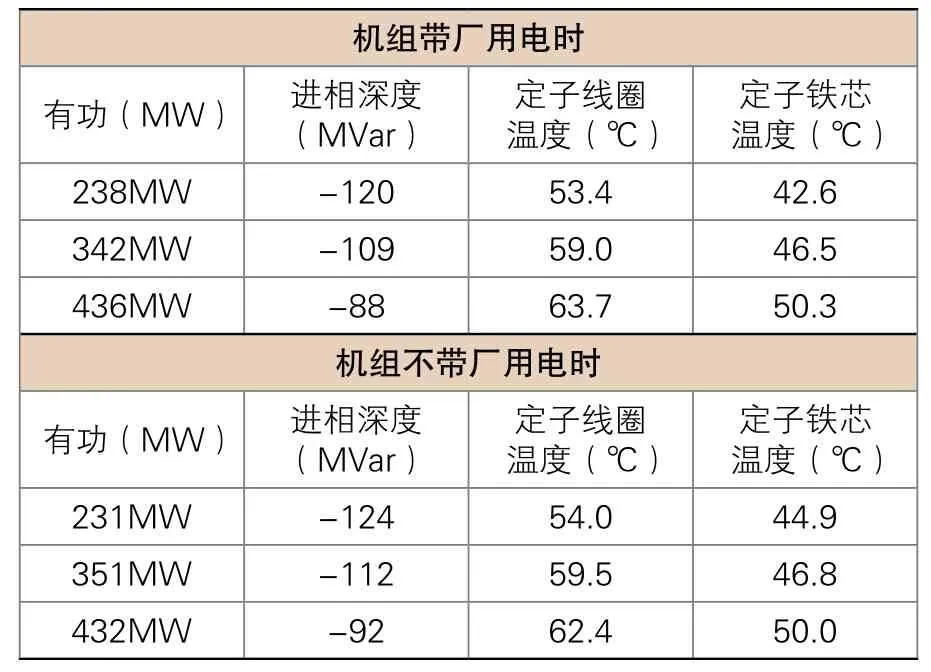

在不同工况下,发电机端部温度变化如下(表4)所示。可以看出,在整个进相试验过程中,发电机定子线圈温度最高达63.7℃,据发电机厂给出的允许温度75℃;铁芯温度达到50.3℃,距发电机厂给出的允许温度限制值100℃相差较大,因此发电机温度在试验进相深度内,是可以满足要求的。

许多进相资料表明,对于纯氢冷却方式的大型新型机组而言,由于采用了新材料和新工艺,端部铁芯及金属构件温升已不再是限制进相运行的主要因素,从试验中也验证了这个说法。

表4 不同进相工况下发电机端部温度变化

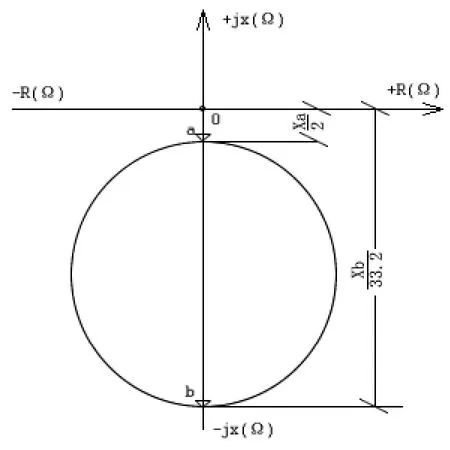

2.2 低励限制的动作曲线应注意与失磁保护配合

2台机的失磁保护4段都有无功反向判据。但无功反向判据均要与定子阻抗判据结合使用。正常进相运行时,阻抗落在第一象限,不满足进入异步阻抗圆的条件。包括2台机的进相试验,都验证了低励限制边界不会导致失磁保护动作。

在励磁电流过小或失磁时,低励限制应首先动作,如限制无效,则在发电机失磁保护动作以前,自动切换备用通道。阻抗失磁保护的失磁阻抗是基于异步边界条件,根据发电机暂态电抗、同步电抗以及系统电抗形成的阻抗轨迹。励磁低励限制的限制曲线是基于进相稳定试验条件下,试验测得的轨迹。

异步圆边界(图4):

R2+(X-X0)2=R02,式中X0为异步圆圆心(#1、2机为 -17.6Ω)。

图4 失磁保护阻抗特性

失磁保护阻抗动作判据:

机组失磁保护中设置反向无功定值为20%,母线低电压定值设置为94.5%,机端电压定值设置为85%,转子低压压定值为128伏,当满足以上条件之一且进入失磁阻抗圆后才会动作。

根据试验,反向无功最大值为23%,母线低电压最低为98.3%,机端电压最低为94.8%,转子电压最低为144伏,因此除反向无功定值需要根据电网进相深度要求更改外,其他定值不需要修改,正常运行时是不会导致失磁保护误动。实际采用基于阻抗特性的功率曲线的励磁低励限制,与以异步阻抗圆为依据的失磁保护,在动作原理、定值整定上是保持一致的。

3 正常停机中,与燃煤机组保护动作差异

两江燃机在正常停机过程中,靠的是燃机控制系统(TCS)程序控制。在机组负荷约22.5万千瓦左右,通过TCS发停机指令,然后程序自动开始减负荷至2万千瓦以下(通常在1.5万千瓦时),TCS自动断开发电机出口开关与系统解列,同时TCS发热工保护信号至非电量保护动作跳开灭磁开关。

而一般燃煤电厂正常停机时,机组由程序逆功率动作停机解列而防止机组超速。9F燃机因结构因素,单轴一拖一机组上的压气机约消耗30~50%的汽轮机的机械功率,不会出现汽轮机超速现象,且燃机在停机后仍需要机组维持3000转运行约5分钟进行机组冷却,所以燃机不采用程序逆功率停机。

4 结语

本文结合两江燃机发电机正常工况情况下各种的保护配合,以常规燃煤机组的保护配置差异为切入,总结得出燃机电厂与燃煤电厂保护策略的主要差异在启动和停机时,其因在于燃机压气机的结构所致。分析得出空冷燃气发电机进相深度限制的主要因素不再是端部温升,而是发电机出口电压及功角关系。由于燃机电厂自动化程度的提高,对现场保护配置策略提出更高要求,希望通过本文的分析对同类型电厂现场工作提供参考。

:

[1]范瑾,牛利涛.燃气轮发电机变频启动特点和保护配置分析[J].电力能源,2012(10):433-436.

[2]DL/T970-2005,大型汽轮发电机非正常和特殊运行及维护导则[S].

[3]DL/T684-1999,大型发电机变压器继电保护整定计算导则[S].

[4]陈亮.燃气轮发电机组继电保护配置[J].发电技术,2012(4):80-82.