百万机组空冷岛振动问题研究和治理

2018-06-12华电宁夏灵武发电公司北京必可测科技股份有限公司张文慎周雷王明生沈亭朱建华何立荣黄俊飞曹鑫

华电宁夏灵武发电公司 北京必可测科技股份有限公司 张文慎 周雷 王明生 沈亭 朱建华 何立荣 黄俊飞 曹鑫

引言

发电厂空冷技术作为一种最有效节水型火力发电技术,在水资源相对匮乏的国家和地区,大规模开发能源、发展电力工业中得到广泛采用是大势所趋。根据理论计算和实测结果,与同容量湿冷机组相比,空冷机组冷却系统本身可节水97%以上。

华电宁夏灵武发电有限公司(以下简称灵武公司)位于宁夏银川市灵武境内,二期2×100万千瓦机组分别在2010年12月28日和2011年04月25日投产发电,是世界首台超超临界燃煤空冷发电机组。

1 100万千瓦空冷机组主要特点

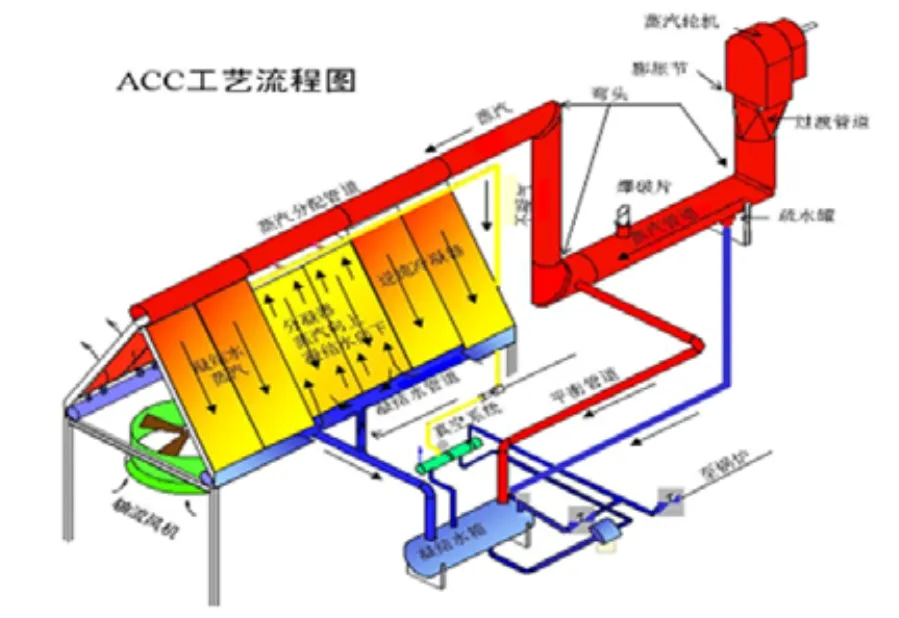

灵武电厂2×100万千瓦汽轮发电机组为直接空冷机组,每座空冷岛采用10×8风机冷却单元,共计160台风机。每套空冷风机组由减速机将不同轴的立式电机和大直径风机转轴串联而成。风机组的减速机底板与风机桥台板采用螺栓连接。风机直径为9.754米,风机叶片数为5个,风机100%工况的流速:506立方米/秒,电机额定工况的转速为990转/分。空冷风机桥采用钢桁架结构,风机桥除端部支座处以外与空冷平台桁架无其他连接。

自机组投产以来,空冷岛一直存在风机、电机、桥架振动大问题,振动速度达到30毫米/秒。由此造成了诸多问题,如:空冷岛风机和钢架振动大、风机齿轮箱故障率高、风机变频器故障率高、电机轴承及轴承座损坏、笼条断裂、减速机各齿轮磨损及断裂、油泵磨损及裂纹、联轴器磨损等损坏故障。影响空冷岛框架金属疲劳,严重威胁空冷岛安全运行及发电机组的正常生产。为此,专家针对这一问题开展检测和整改,采用先进的技术手段,对空冷岛诸多问题进行检测、分析,形成完善的可行方案。

图1 直接空冷系统原理图

2 空冷岛目前情况

2.1 目前的状态

从2011年#3、4机组投运,二期空冷岛已有80多台空冷风机齿轮箱齿轴损坏和多台电机轴承、联轴器损坏,已造成的直接经济损失达六百多万元。而且今年新出现了空冷风机风筒固定螺栓松脱,通道格栅松动掉落等异常情况,严重影响空冷岛的安全运行。

2.2 前期采取的措施

2.2.1 改变运行工况

通过改变风机运行参数,调整风机运行转速及风机叶片角度等方法,发现振动随转动频率变化较明显,频率在45赫兹时振动最大。

2.2.2 对风机桥架进行加固

用钢管对风机桥架进行加固,但振动幅度并未明显改善。

2.2.3 更换风机叶片数及形式

2013年7月26 日,某公司将新设计、生产的六叶片风机,在#4机6排5进行叶片更换。对6排3、6排6、6排5风机振动进行测试对比,6排5风机、钢架振动相对较小,振动的方向发生变化,但振动值仍然偏大,达到15毫米/秒。

3 空冷岛设备概况

3.1 空冷凝汽器技术参数

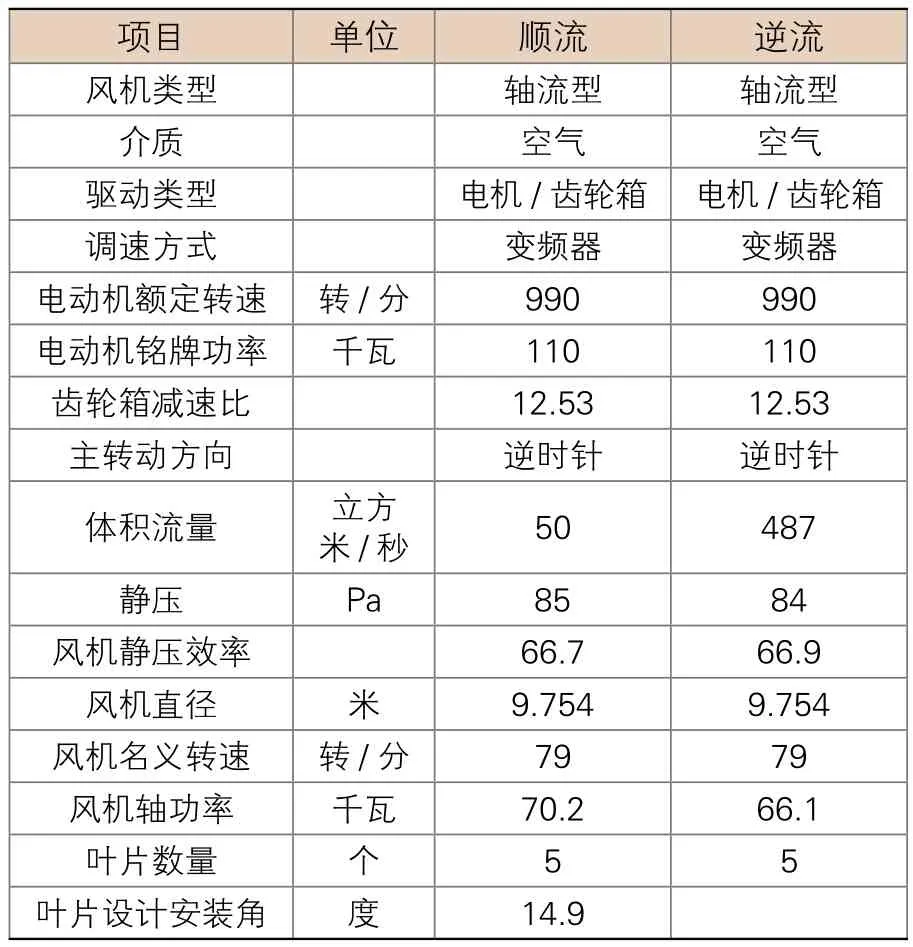

3.2 风机技术参数

表1 空冷岛风机基本数据

3.3 减速机技术参数

表2 空冷岛减速机基本数据

4 空冷岛振动问题的综合分析

4.1 基础桥架测试分析

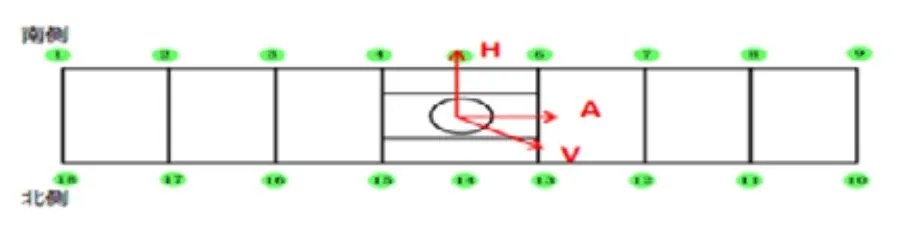

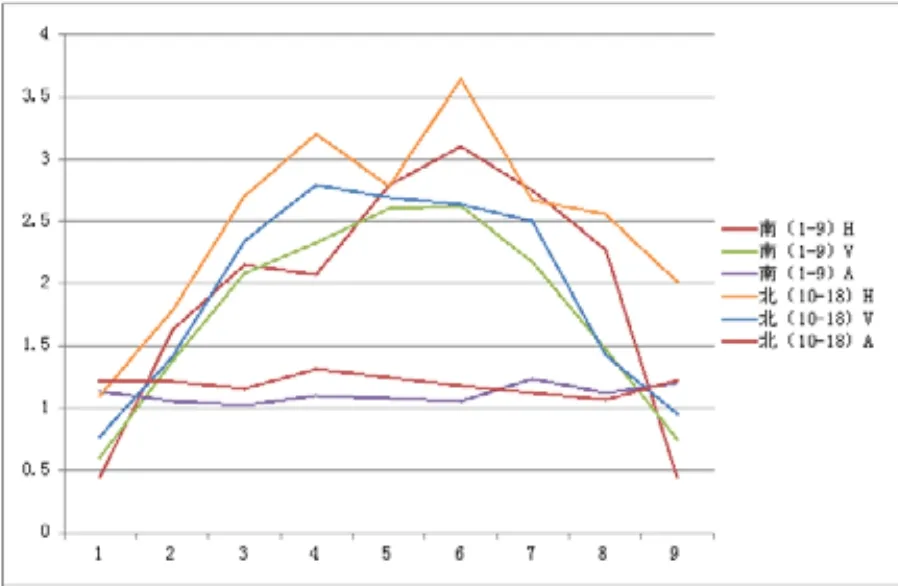

如图2,根据风机框架结构,对9排4列风机桁架选定了18个点进行三向振动测试,1~9号测点分布在过道南侧,10~18在北侧。图6是桥架各方向振动监测值。

通过图3可以看出,桁架H、V向振动较大,且中间部分大于两端,证明振动来源于风机。H向振动主要是来源于风机运行过程中的横风作用及风机不平衡力。

图2 桥架振动监测点

图3 桥架各方向振动监测值

在风机运行不同工况、不同频率下,桁架振动测试结果如图4。图中光标指示的频率是指电机的工作频率。图中可以看出,风机在不同运行频率下时桁架的振动变化明显。通过测试及试验证明,在电源频率55赫兹时,振动主要在V方向;在运行到45赫兹时,V方向振动减小,而H方向增大很大。原因是频率越高风机所带负荷就高,承受的垂直力明显高于水平力;而在45赫兹时风机自身振动处于最大值,振动主要成分是风机的径向和切向,轴向力较小,支架受风机振动影响加之H方向支撑不足,导致振动激增。

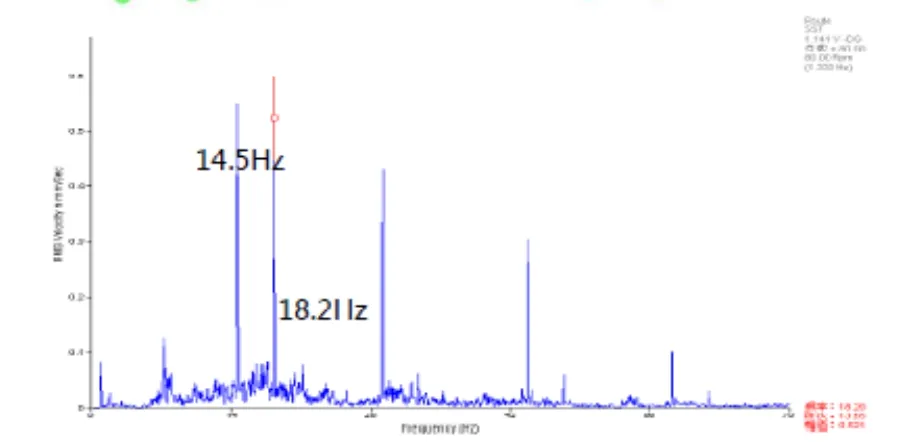

对风机桁架特定点进行振动频谱分析,通过峰值保持测试的在不同工况下桁架振动情况如图5、图6、图7所示。

在55赫兹频率下运行,A方向主要振动成分是转频振动(18.2赫兹),框架振动14.5赫兹,并有丰富谐波,钢架支撑刚度不足,电机低转速(45赫兹)变频运行时会激起共振频率,导致设备振动超标。

图5 9排4列A方向振动频谱图

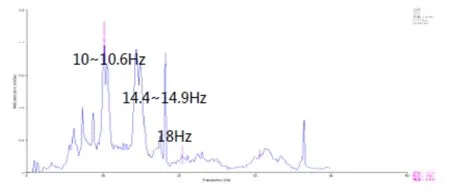

根据图谱显示,H方向主要振动成分在10赫兹、14.4赫兹、18赫兹上,根据分析10赫兹、14赫兹共振频率振动,18赫兹是工频振动(电机转频)。

图6 9排4列H方向峰值测试频谱

图7 9排4列V方向电机测试频谱

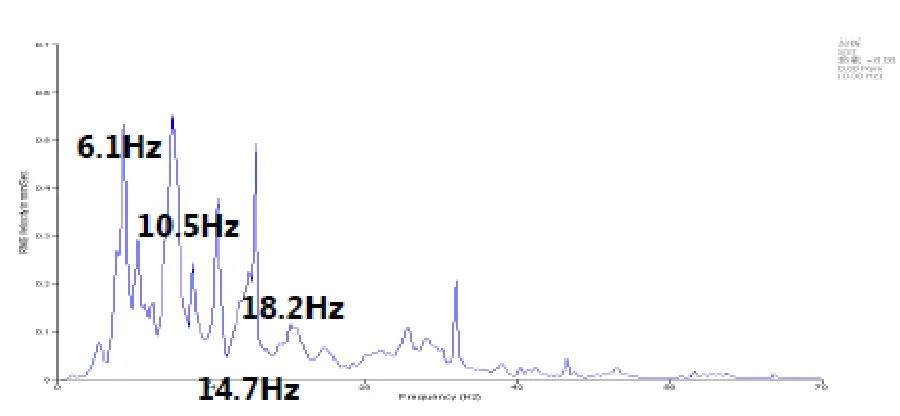

根据图谱显示,V方向主要振动成分在6.1赫兹、10.5赫兹、14.7赫兹、18.2赫兹上,根据分析6.1赫兹为是叶片通过频率振动,10赫兹、14赫兹主要是框架共振频率,18赫兹是工频振动(电机转频),风机叶片也需要调整,查找叶片通过频率大的原因。

综合以上分析,V向对叶片通过频率反应比较明显,10赫兹和14赫兹附近的共振频率为电机径向和切向振动产生的,根据判断10赫兹为垂直于过道方向,14赫兹为平行于过道方向。

4.2 电机及减速机测试分析

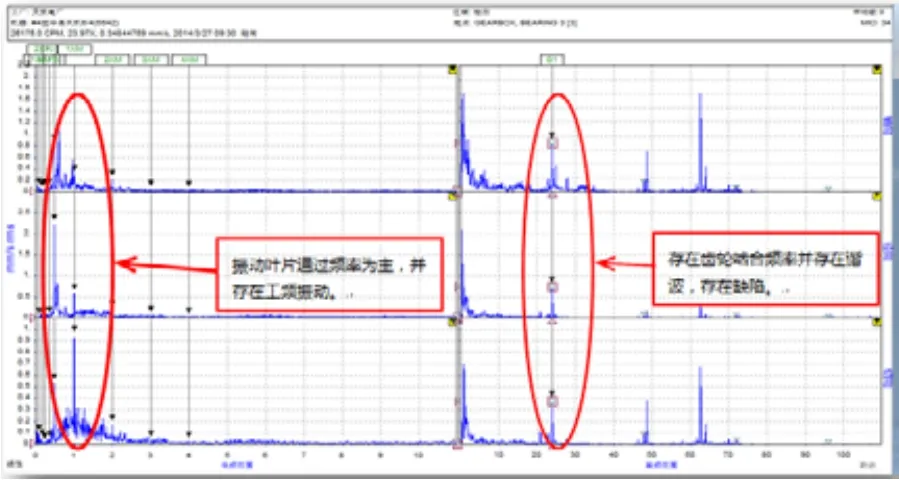

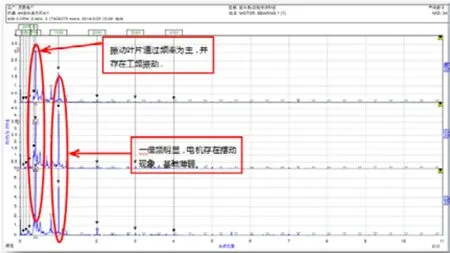

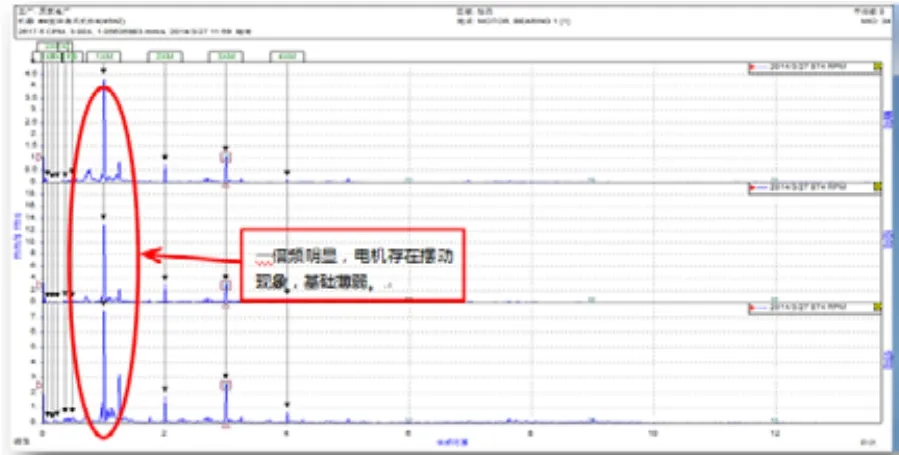

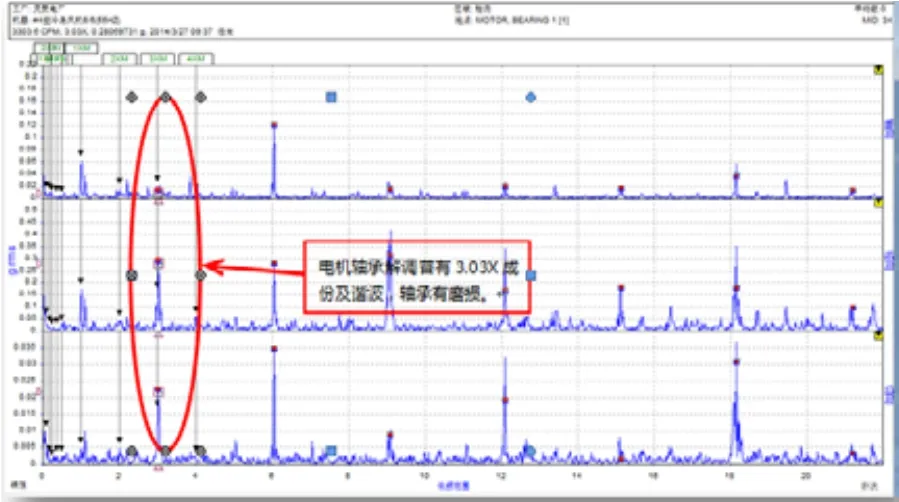

对9排4列风机电机、减速机进行了振动测试,如图8、图9、图10和图11所示,该风机在45赫兹和55赫兹下,电机、减速机振动谱图。

由以上图中分析可以得出:

图8 55赫兹电源频率下,减速机测点频谱

图9 55赫兹电源频率下,电机测点频谱

图10 45赫兹电源频率下,电机测点频谱

图11 55赫兹电源频率下,电机测点解调频谱

(1)风机在55赫兹运行时,出现较高叶片通过频率及电机转频。风机在45赫兹及50赫兹运行时,叶片通过频率明显下降,但电机转频有显著上升。判断为支撑薄弱,通过测试发现设备在45赫兹时达到结构共振点。

(2)减速机在高频下,有较高齿轮啮合频率及谐波并伴有边频带。判断为齿轮存在磨损或啮合不良。

通过对风机桁架的测试发现,水平H方向和垂直V方向支撑强度不足,需要强化刚度。而且在10赫兹和14.5赫兹附近会出现自振,风机运行时尤其需要避免变频在此频谱的整数倍频下运行;另外是风机叶片通过频率较高,需要检查静平衡和叶片角度;电机振动明显高与减速机,电机存在支撑刚度弱的问题,需要优化支撑结构。

4.3 结构设计分析

通过分析历史振动测试数据,桁架振动的主要来源为风机叶片通过频率的振动及桁架的共振。桁架结构在满足强度的前提下,整体刚度偏弱,造成固有频率下降,共振区与风机运行工况下叶片固有频率发生重叠,造成振动激励。

对减速机进行强度校核,结果显示“在电机额定功率下,齿轮箱两级齿轮副齿根弯曲应力和齿面接触应力均存在安全系数小于1的齿轮,其强度未能达到设计规范,存在齿轮点蚀、断齿风险。”因此,减速机在选型过程,电机与减速机、减速机与风机的匹配性不佳。

风机结构为立式悬臂结构,电机、减速机(风机)依靠减速机地脚安装于桁架上。自减速机安装平面至电机顶部,轴系较长(>1800毫米),并且在H向减速机地脚跨度小于电机机体直径,结构为“头重脚轻”结构,对振动激励的敏感,在一定程度上放大了风机作用在减速机上的振动。

减速机输出轴轴伸为582毫米,风机轮毂安装后与减速机机壳距离约为360毫米,这造成了减速机轴伸过长,风机运行中的激振力(横风阻力和不平衡力)产生的作用力矩较大,与桁架刚度弱等因素叠加后,减速机及电机整体形成了以减速机地脚支撑为支点的摆动,这是造成电机自由端极高的原因。另外,重达1.5吨的电机位于整个摆动轴系的最上方,在振动的往复摆动下产生了巨大的惯性力,反作用于支撑桁架,造成了桁架的振动增大。

4.4 减速机部件损坏原因分析

对减速机进行的强度校核结果显示齿轮设计的安全系数小于1,齿轮有点蚀、断齿风险。通过前述振动机理,最终造成齿轮损坏或失效的原因在于:电机在往复振动下产生的巨大惯性力,与风机激振力同时作用,造成减速机轴承、齿轮动载荷增大。设计与外界因素的共同影响下,减速机断齿、轴承损坏等故障频发。

4.5 空冷岛振动原因及作用机理分析

通过现场测试,空冷岛桁架的振动来源于单台风机的振动,结合目前各方面的研究结果,造成空冷岛桥架振动和风机振动的原因有:

激振力方面:叶片不对称振动和通过气流是引起风机桥架振动的主要扰力源。风机运行过程中对桥架的扰力有三种成分:第一种为风机转子的重心与风机轴的几何中心不重合,风机转动过程中产生水平方向的离心力;第二种为风机转动过程中风机扇叶在水平面外产生的振动,这种振动的结果产生对风机桥架作用的动弯矩;第三种成分是风机转动过程中产生的对桥架的扭矩作用。经过试验研究表明,风机扇叶水平面外振动产生的扰力影响最大;其次是扭矩的影响;由转子的偏心产生的水平扰力相对较小。现场测试及分析也表明,风机运行过程中的横风作用及风机不平衡力是造成风机单体和整体桥架产生振动的主要激振力。

桥架刚度方面:窦瑞杰、屈铁军在《电厂直接空冷系统风机桥强迫振动响应测试研究》[1]中得出结论:“风机桥z方向的加速度响应值比x方向大而比y方向小,且分布规律同样是呈中间大两边小的趋势……风机桥z向刚度大于y向刚度”,此与现场测试得出的结论一致。且“风机桥振动主要以低频为主,振动频率主要表现为风机系统运行频率的倍频”,此结论也与现场测试结构相符。因此空冷岛桥架在刚度方面存在的主要问题是桁架结构在满足强度的前提下,固有频率与风机运行工况下叶片频率发生重叠,造成振动增大。

单台风机支撑刚度方面:风机结构为立式悬臂结构,电机、减速机依靠减速机地脚安装于桁架上。自减速机安装平面至电机顶部,轴系较长,并且在水平向减速机地脚跨度小于电机机体直径,造成电机——减速机系统刚度减弱,致使风机作用在减速机上的振动被放大。

通过以上分析,空冷岛振动是由风机系统运行产生的扰力引起,振动源在风机桥中部,即风机驱动装置安装位置。风机系统运行时会产生扰力,扰力先传到风机桥,再由风机桥传给空冷支撑钢析架;由于扰力的作用风机桥架会产生振动,对安装在上面的风机系统的产生影响,同时风机桥振动会引起空冷平台钢桥架的振动。

5 改善方案

改善的总体思路是:减小轴伸、降低力矩、振动隔离、单独落地。

1)减小减速机输出轴轴伸,在不影响安装叶轮轮毂的前提下,缩短输出轴轴伸,降低叶轮运行过程中激振力产生的力矩。

2)为提高因电机——减速机轴系长度过大造成的刚度降低,采用电机单独落地方案,即:将电机与减速机支架的直连支架改造为电机与桁架连接的支架,提高了电机——减速机轴系刚度。

3)采用非接触式传动方案。将弹性联轴器(接触式传动)改变为永磁耦合器(非接触式传动),电机与减速机轴之间彻底分离,电机单独落地后出现的电机轴与减速机轴振动不同步现象通过非接触式传动方案予以补偿,避免两轴接触连接处的冲击振动产生,降低了减速机齿轮动载荷。

6 试验性改造验证

针对目前存在的问题及分析论证结构,利用现有条件(不改变桁架结构、不更换减速机)对#3机组9排3列、9排4列风机进行了试验性改造。

第一台风机改造后开机试运,振动值从原来的33毫米/秒下降到2.87毫米/秒,远低于国家标准11.2毫米/秒。第二台风机改造后,振动值为4.1毫米/秒(MAX),均取得了预期效果,达到了方案的技术指标要求。

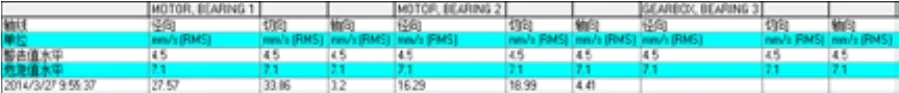

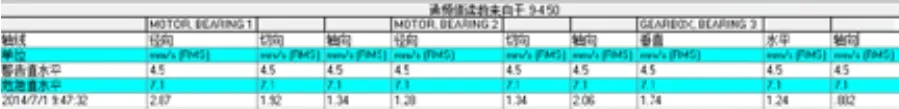

图12~图15是改造实施前后的振动对比。

在总结试验性改造经验的基础上,提出整体解决方案,并对方案进行优化,主要包括:

(1)对试验方案中的“落地式电机支架”进行结构优化,在满足刚度、强度的前提下减轻构件重量;

(2)对桁架结构进行校核,采用科学的方案对桁架进行加固,解决桁架共振问题及多向振动问题。

(3)改造部件实现模块化。减速机安装平台设计为箱式结构,在实现在工厂内完成减速机安装找正、永磁涡流耦合器调试、电机及支架安装等工序,降低现场安装调整工作量,缩短工期。并对箱体进行优化。

通过加装磁力耦合器、固定支撑件等的改造,最终电机最大振动值由32.18毫米/秒降为2.81毫米/秒,减速机最大振动值由9.76毫米/秒降为4.24毫米/秒,支撑桥架最大振动值由7.12毫米/秒降为2.12毫米/秒,减振效果优于国际标准ISO10816。

图12 改善前频谱图

图13 改善前通频值

图14 改善后频谱图

图15 改善后通频值

7 结束语

从风机改造效果来看,该整体解决方案完全能够达到预期值。因此有理由相信,整体改造后单台风机振动值≤4.5毫米/秒的预期能够达到。此项整体解决方案增加了空冷岛系统的安全性、可靠性,减少了日常的维护量,取得了较好的效果。这对老机组空冷岛系统的改造和新机组的设计有着非常重要的参考意义,将为空冷型发电机组创立科学管控标准,使安全生产有据可依,满足空冷机组的可靠度提升及寿命延长的需要,也为空冷岛制造企业提供了科学的设计依据。

[1]窦瑞杰,屈铁军.电厂直接空冷系统风机桥强迫振动响应测试研究[J].北方工业大学学报,2011.3月第23卷第1期.