某MPV车型加油口盖防撞锁钩设计

2018-06-12莫熔蔚覃松

莫熔蔚 覃松

东风柳州汽车有限公司技术中心 广西柳州市 545000

1 引言

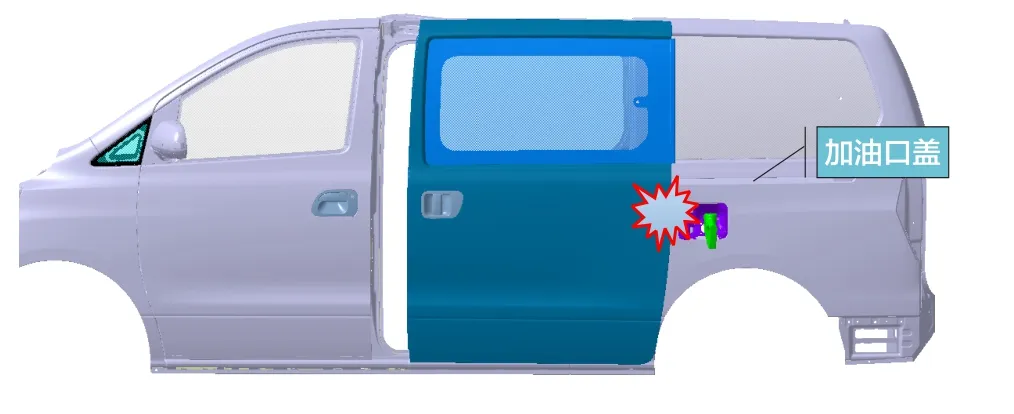

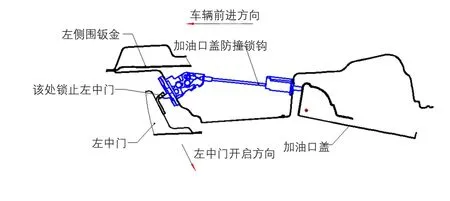

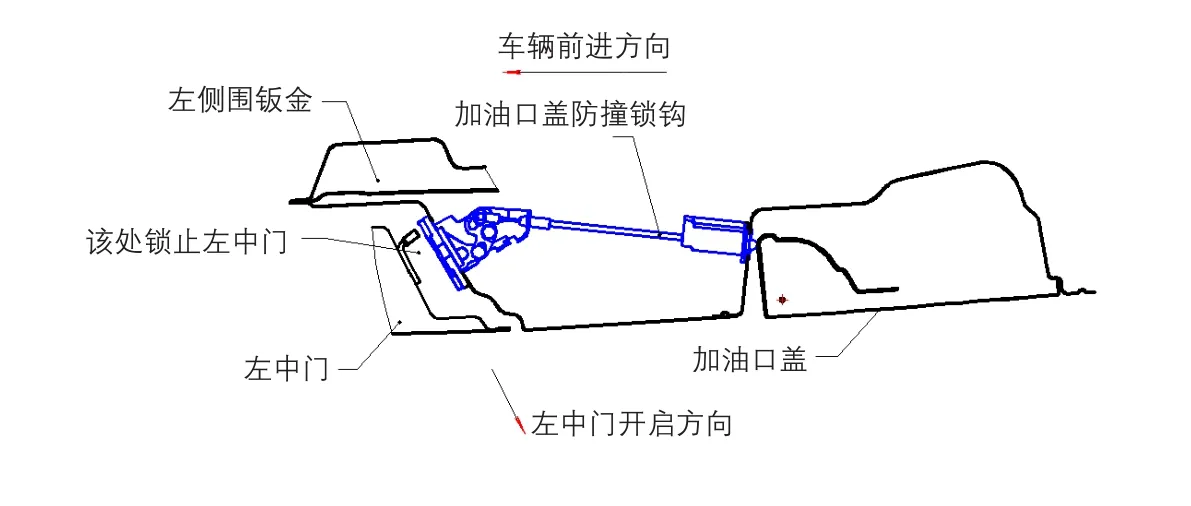

部分带滑门的MPV车型由于总布置的需求,加油口盖被布置在车身左侧围C、D柱之间。对于这种车型,为防止车辆加油时加油枪与开启的左中滑门互相碰撞,导致油料泄漏事故(如图1),加油口盖与左中滑门必须存在互锁装置,以实现加油口盖与左中滑门不能同时开启的逻辑。在此逻辑中,左中滑门开启时加油口盖不能开启的功能由传感器及电磁阀实现,而加油口盖开启时左中滑门不能开启的功能则由加油口盖防撞锁钩实现。

本文首先介绍加油口盖防撞锁钩的原理及要求,简述了加油口盖防撞锁钩的设计逻辑,然后分析加油口盖防撞锁钩的使用环境、使用条件的影响及要求,最后通过设计实例,深入的探讨了加油口盖防撞锁钩设计、校核及优化验证的过程,从而实现设计目的。

图1 加油时加油枪与开启的左中滑门互相碰撞

图2 加油口盖开启时锁止左中滑门

2 加油口盖防撞锁钩工作原理及使用要求

2.1 加油口盖防撞锁钩工作原理

为避免部分MPV车型在加油时加油枪与开启的左中滑门互相碰撞,需在车身左侧围增加加油口盖防撞锁钩等零件。通过加油口盖防撞锁钩内部的推销、摇臂、锁舌等部件的联动,完成加油口盖与左中滑门的互锁逻辑,实现加油口盖开启时加油口盖防撞锁钩锁止左中滑门(如图2)、加油口盖关闭时加油口盖防撞锁钩解止左中滑门(如图3)的功能:

2.2 加油口盖防撞锁钩设计要求

根据加油口盖防撞锁钩的布置环境、配套车型三包期限、周边零件的影响等情况,确定加油口盖防撞锁钩包括耐载荷、耐久次数等设计要求,以此作为后续设计验证的输入依据。

2.2.1 加油口盖防撞锁钩耐载荷性要求

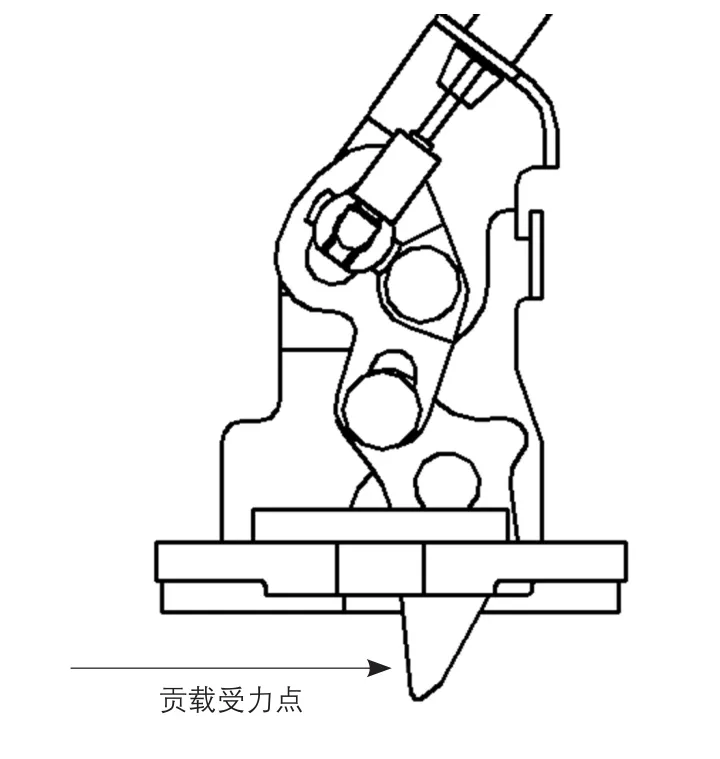

在加油口盖防撞锁钩锁止左中滑门的过程中,加油口盖防撞锁钩内部的锁舌、基板等部件需承受左中滑门的冲击负载(如图4)。

考虑到配套MPV的左中滑门的设计质量为43kg,并且左中滑门在刚刚打开时即被锁止,并没有较大惯性力。因此在设计阶段,按2G加速度负载,即843N负载对相关受力件做CAE分析及耐载荷试验要求,要求加油口盖防撞锁钩内部的部件在承受843N负载时不超过材料的屈服强度、不出现塑性变形。

加油口盖防撞锁钩内部的锁舌、基板的材料暂定为普通碳素结构钢Q235。碳素钢Q235由于含碳适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,因此用途广泛。该材料弹性模量(E/Gpa):200~210、泊松比(ν):0.25~0.33、抗拉强度(σb/MPa):375-460、屈服强度235MPa。

加油口盖防撞锁钩受力件的材料性能、载荷条件暂按上述条件作为设计输入。

2.2.2 加油口盖防撞锁钩耐久次数要求

由于加油口盖防撞锁钩配套的某MPV车型三包期限为五年或者十万公里,以先到为准。综合考虑一般MPV车型的加油频率以及后续延长车型三包期限的可能性,而且加油口盖防撞锁钩的互锁功能仅在乘员误操作时起作用,并不是每次开启加油口盖时都会承受载荷冲击。因此加油口盖防撞锁钩耐久要求按2000次开闭耐久执行,要求在2000次开闭耐久试验后总成功能仍然正常,无明显变形及异音等异常反馈。

2.2.3 加油口盖防撞锁钩布置要求

由于加油口盖防撞锁钩是完成加油口盖与左中滑门互锁逻辑的机械零件,并且考虑节省成本,减小布置难度等因素,因此加油口盖防撞锁钩需布置在左中滑门与加油口盖之间,即车身左C柱下部。而在此处还存在扬声器等零件,为降低对布置环境的要求、改善零部件装配性、便于后续零部件通用化,综上考虑,确定加油口盖防撞锁钩的内部传动使用拉索式而不是拉杆式。

图3 加油口盖关闭时解止左中滑门

图4

3 运动机构设计及验证

3.1 运动机构逻辑设计

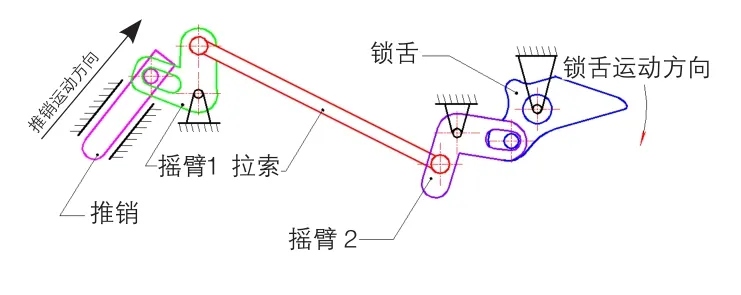

为实现加油口盖防撞锁钩的互锁逻辑,在加油口盖打开、关闭状态分别对应加油口盖防撞锁钩的锁舌锁止、解止两种位置,设计通过拉索、摇臂等部件实现推销与锁舌的互动结构。

为实现这一设计目的,设计1个推销、2个摇臂、1根拉索、1个锁舌,并结合基板等固定结构及回位簧等部件组成加油口盖防撞锁钩总成。该结构的简要设计图见图5:

图5

3.2 运动机构部件设计

简要设计图初步确认可行,对加油口盖防撞锁钩主要部件进行初版数模设计,并根据各部件的功能要求选取材料及完善数模结构细节。

3.3 运动机构逻辑验证

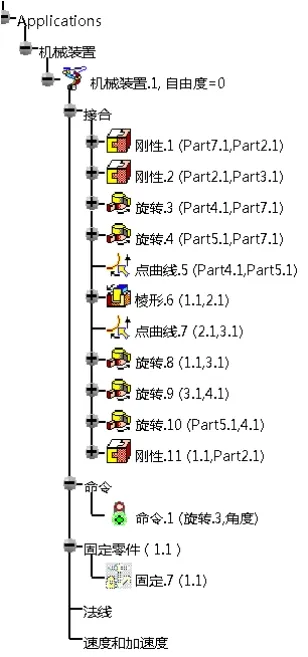

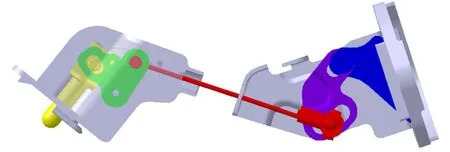

针对上述设计逻辑及初版数模,使用三维软件catia的运动仿真模块进行运动分析,对加油口盖防撞锁钩中的10个相关零件的初版数模进行运动副结合。使用共计3个刚性副、5个旋转副、2个点曲线副、1个棱形副(如图6),并按实际使用行程添加驱动命令:

图6

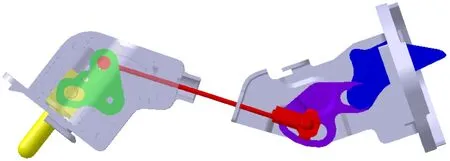

经catia运动仿真模拟,以上逻辑确认可行,在设定的行程内,可以分别完整实现加油口盖防撞锁钩的锁止状态(如图7)、解止状态(如图8),无自干涉及其他异常状态。

图7

图8

3.4 运动机构的强度验证

根据初版数模及材料性能、约束条件、载荷条件等设计输入,针对加油口盖防撞锁钩内的受力件,即锁舌、基板。使用catia的CAE模块按照设定的材料性能、约束条件、载荷条件对锁舌、基板进行CAE分析,确认在选取合适的材料后可以满足设定负载而不超过材料的屈服强度:

由图9可见,按选定的材料碳素钢Q235参数、约束条件、载荷条件,锁舌受到的最大应力值为51.9MPa,低于材料的235MPa的屈服强度,因此满足使用要求。

由图10可见,按选定的碳素钢Q235参数、约束条件、载荷条件,基板受到的最大应力值为205MPa,低于材料的235MPa的屈服强度,因此满足使用要求。

3.5 设计验证结论

根据上述设计简图、运动仿真分析结果、受力件CAE分析结果等验证手段,确认该设计可行。到此,加油口盖防撞锁钩设计完成。

4 结语

本文根据实际车型开发经历,首先介绍加油口盖防撞锁钩的开发需求及使用要求,并根据开发需求完善加油口盖防撞锁钩的设计逻辑,然后分析加油口盖防撞锁钩使用环境、使用条件的影响及要求,最后完成设计验证。本文深入的探讨了加油口盖防撞锁钩设计、校核及优化的过程,

为后续产品的开发提供了理论基础和借鉴作用。