某锰矿闪速还原焙烧试验

2018-06-11彭泽友

彭泽友

(长沙矿冶研究院有限责任公司)

软锰矿(MnO2·nH2O)是生产硫酸锰的重要原料,将软锰矿中的Mn4+还原成Mn2+是采用软锰矿生产硫酸锰的关键步骤,一氧化锰还原焙烧的传统设备包括反射炉、回转窑及微波加热炉等,但都存在着各种技术问题[1-3]。闪速还原焙烧工艺及装备是针对粉状物料的特点而研发的一种新工艺、新装备,适用于软锰矿的还原焙烧。

闪速还原焙烧工艺及装备具有高效传质传热的特点,有以流态化快速预热与还原反应为核心技术的许多优点。国内外首次在湖北省黄梅成功实现了难选铁矿60万t/a闪速还原焙烧的工业化过程,原矿焙烧能耗为31.22 kgce/t,铁精矿制造成本为234.36元/t。锰矿还原与铁矿还原原理基本相同,采用闪速还原焙烧工艺及装备处理需要还原的锰矿,预计能达到同样的效果。因此,针对某软锰矿进行了闪速还原焙烧试验研究。

1 试样性质

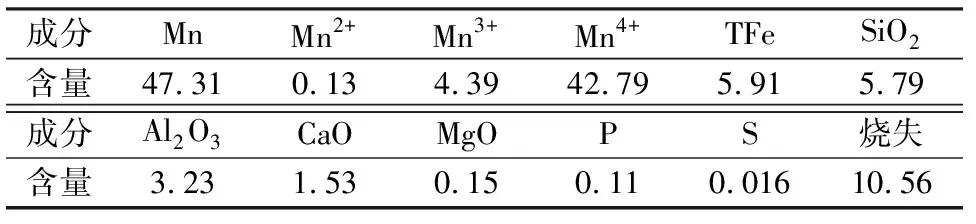

对试样进行多元素分析和粒度筛析,结果见表1、表2。

表1原矿多元素分析结果%

成分MnMn2+Mn3+Mn4+TFeSiO2含量47.310.134.3942.795.915.79成分Al2O3CaOMgOPS烧失含量3.231.530.150.110.01610.56

由表1可知,试验原矿样中化学成分较为简单,锰是可供回收的主要有用元素,锰以Mn2+形式存在的仅占0.27%,原矿直接硫酸浸出理论浸出率即为0.27%。

表2 原矿粒度筛析结果

由表2可知,该矿-0.075 mm粒级含量占72.86%,-0.03 mm粒级含量占48.86%,各粒级中锰含量相差不大,适合采用流态化技术进行焙烧。

2 闪速还原半工业试验

2.1 试验流程简介

根据闪速还原焙烧半工业试验炉的设计与分析,改造铁矿还原焙烧系统的结构和构造,将该试验系统工艺装备分成原矿密封式自动给料系统,烟气无害化处理和排放系统,五级循环流态化预热系统,快速还原焙烧反应炉、高效燃烧炉、高温焙烧矿相态固定及收集系统。 预热系统一级预热器出口排出的烟气进行无害化处理后,一部分作为高效燃烧炉的补偿风源,其余部分经排风机排入大气。

试验过程中考察了各级预热器出入口、快速还原焙烧反应炉各部位压力,系统各部分阻力分布状况;考察各级预热器进出口温度,查明物料和热烟气的热量交换情况,并与设计热交换效率对比。系统气氛控制和温度控制,通过自动调节补偿风量、助燃风风量、燃料用量,可获得较为稳定的参数。

2.2 条件试验

2.2.1 气氛条件试验

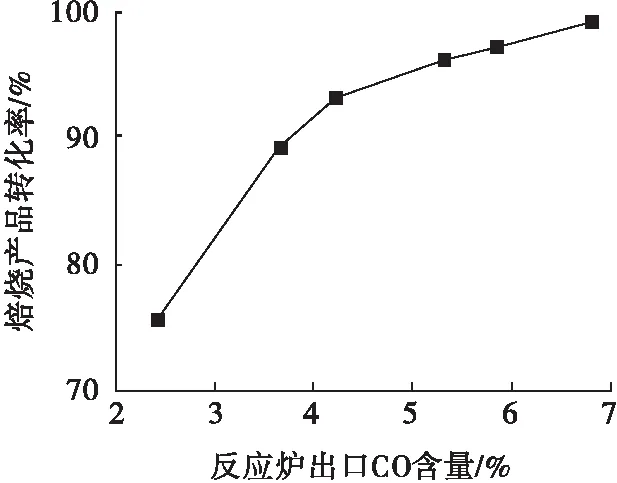

根据静态焙烧试验结果,还原气氛条件对锰矿转化率影响显著,只有在还原气体含量充足的情况下,高价锰才能较为完全的转化为Mn2+,因此半工业闪速焙烧炉还原焙烧试验先考察最佳气氛条件。快速还原反应炉进口温度在850 ℃左右,处理量约200 kg/h,进行还原焙烧气氛含量条件试验,焙烧产品转化率与反应炉出口CO含量关系曲线见图1。

图1 焙烧产品转化率与反应炉出口CO含量关系曲线

由图1可见,焙烧产品转化率与反应炉出口温度成正相关关系;在快速反应炉进口温度为850 ℃左右时,随着反应炉进口CO含量的增加,高价锰转化成二价锰的转化率增大,在CO含量为5.87%时,转化率达到了97.01%;在CO含量为6.83%时,转化率达到了99.05%,综合考虑焙烧产品锰的转化率和焙烧能耗,选择CO含量5.5%为宜。

2.2.2 温度条件试验

焙烧温度同样对锰矿转化率有较为显著的影响。因此,在处理量约200 kg/h,控制快速反应炉进口CO含量为5.5%左右的情况下,进行不同焙烧温度的条件试验,焙烧产品转化率与反应炉出口温度关系曲线见图2。

图2 焙烧产品转化率与反应炉出口温度关系曲线

由图2可见,焙烧产品转化率与反应炉出口温度成正相关关系,焙烧产品的转化率随着反应炉出口温度的升高而快速升高,在快速反应炉出口温度为850 ℃左右,转化率可以达到98%以上。

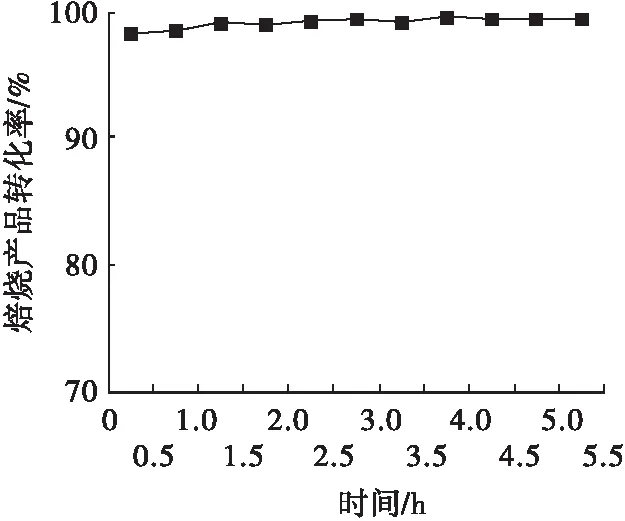

2.2.3 连续稳定试验

在条件试验的基础上进行了连续稳定试验,试验共进行5 h,每0.5 h取1次样分析MnO、MnO2含量,计算锰的转化率。控制反应炉进口CO含量为5.5%左右,反应炉温度850 ℃左右,处理量约200 kg/h。连续稳定试验焙烧产品锰的转化率曲线见图3。由图3可见,焙烧矿的平均转化率达99.05%。

图3 连续稳定试验焙烧产品锰的转化率曲线

3 焙烧矿稀硫酸浸出试验

为了考查焙烧产品的还原效果,除了分析产品中MnO、MnO2的含量计算转化率,同时用稀硫酸(10%)对焙烧矿进行了浸出试验,浸出试验在常温(20 ℃)常压下分别对原矿和焙烧矿进行浸出,浸出液固比为5∶1,浸出时间为24 h。试验结果见表3。

表3浸出试验结果%

矿样名称产率Mn含量Mn2+含量浸出率干冷焙烧矿浸出渣31.5018.3118.30给矿100.0052.6652.4689.05原矿浸出渣97.5048.191.24给矿100.0047.310.130.69

由表3可知,在相同条件下,原矿的浸出率仅为0.69%,而焙烧矿的浸出率为89.05%,比原矿浸出率提高了88.36个百分点。

4 结 语

(1)某锰矿中锰含量为47.31%,其中二价锰含量为0.13%,仅占0.27%,采用稀硫酸的浸出率仅为0.69%。

(2)采用闪速还原焙烧工艺及装备对试验物料进行连续稳定的试验,试验结果表明:在反应炉进口CO含量为5.5%左右,反应炉温度为850 ℃左右,处理量约200 kg/h的条件下,高价锰转化成二价锰的平均转化率可达到99.05%。

(3)焙烧矿稀硫酸1次浸出率达到了89.05%,比原矿1次浸出率提高了88.36个百分点。

(4)闪速还原焙烧工艺及装备工业化运行稳定可靠、成本低,在锰矿还原中具有很好的应用前景。

参 考 文 献

[1] 邓益强.软锰矿无煤还原制备硫酸锰新工艺研究[D].湘潭:湘潭大学,2004.

[2] 张启卫.软锰矿制备硫酸锰的工艺原理和技术[J].三明职业大学学报,2000(S3):100-103.

[3] 汪顺才,王方汉,曹维勤.废弃尾矿中碳酸锰矿铵盐焙烧富集工艺研究[J].金属矿山,2008(3):144-146.