矿盐地层水平定向钻进对接技术应用

2018-06-11刘玉仙丁冠涛曹光明孙中瑾刘玉想姬晟翔

刘玉仙, 丁冠涛, 曹光明, 孙中瑾, 刘玉想, 韩 昱, 高 帅,2, 姬晟翔

(1.山东省地矿工程勘察院,山东 济南 250014; 2.山东大学土建与水利学院,山东 济南 250061; 3.国网山东省电力公司经济技术研究院,山东 济南 250021)

0 引言

在过去的钻孔采盐时,一直采用单井对流水溶采卤法开采,这种采卤技术存在较多的缺点,如矿产回采率不足20%,卤井寿命短,产量低,采出的卤水浓度低而且不稳定等[1-2]。海晶盐化项目中采用了双井对接连通水溶采卤法,即采用定向钻进技术实现两井对接成功后用清水循环的采盐方式。与单井对流采卤相比,对接井采卤具有投产快、成本低、卤水产量大、浓度高等优点[3-5]。

该项目实施中,首先对水平钻井轨迹进行精确设计,为钻探施工提供依据。钻井区需要穿过复杂的地层,在非含盐地层钻进阶段,通过合理使用钻井液,以及钻进工艺的技术调整,保障了钻井工程的顺利实施;在含盐矿段地层钻进及时替换为卤水钻井液井壁稳定的关键。水平对接阶段,通过MWD无线测斜仪技术实时测量井斜角,进而通过旋转钻杆,改变螺杆钻具方向调整钻探方向,使钻井轨迹朝向靶区方向前进,在临近靶区位置使用旋转磁铁测距系统(RMRS)精确测量钻井方向和位置,保证中靶作业的成功。

1 工程概况

该矿区的地表为第四系所覆盖,地表下部为古近系(大汶口组上段与大汶口组中段连续沉积),在大汶口组中段的上部为岩盐段,岩盐段主要为硬石膏岩和岩盐互层,组成了很多Ⅲ级韵律层。岩盐层中上部夹杂卤石岩、钙芒硝岩和钠镁岩盐,局部夹无水钒矿层。厚度298.87~345.68 m。在区块内共见矿29层,其中第31、32层未见,第1、14、17、29和30层只局部可见,其他矿层均在全区块范围内展布。在矿层内单层厚度最大者16.49 m,最小厚度0.79 m,各矿层厚度相差较大,但每个矿层厚度在区块内相对比较稳定,变化系数绝大多数在10%以内,只有个别矿层变化较大,而这些矿层的厚度也相对较薄,如第3、4、6、18和20层;厚度比较大的矿层如第7、15、21、25层等非常稳定。

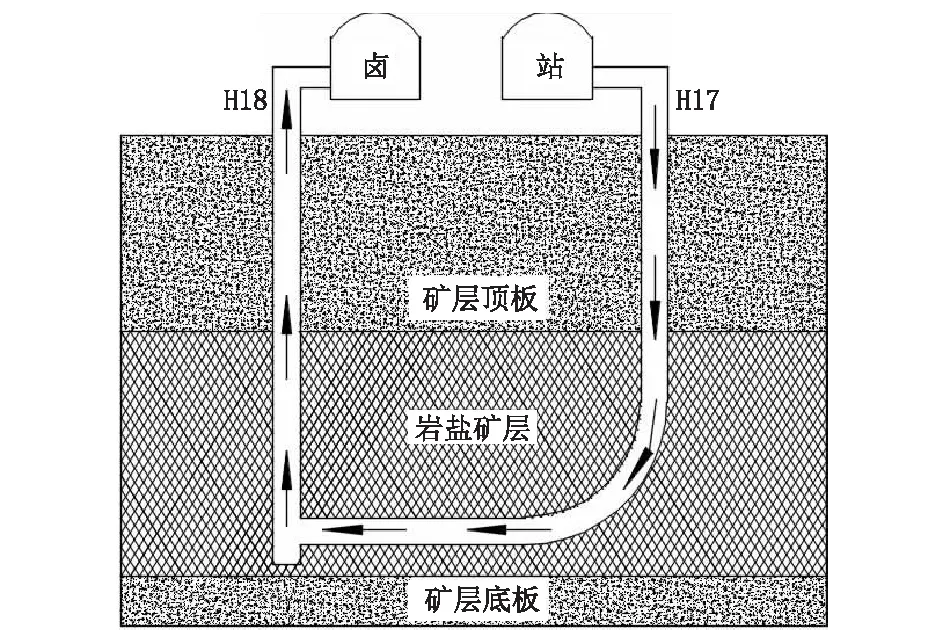

本工程来源山东肥城海晶盐化有限公司,其目的对矿盐地层开采,共设计卤井8组,井号分别为H1/H2、H3/H4、H5/H6、H7/H8、H9/H10、H11/H12、H13/H14、H15/H16、H17/H18,每组包括一口竖直井和一口水平井。以H17/H18井为例,如图1所示,先施工竖直井H18作为开采井,然后施工水平井H17井,井底与H18井连通后作为注水井,形成一个井下矿盐“溶解式”开采通道,其开采原理为:向H17井中注入常温淡水或者不饱和盐水,溶解盐矿地层中的矿盐,经H18井流出地层后,进行盐、水析出分离,分离后的水可再次注入H17井,实现循环开采。

图1 H17/H18对井示意图

2 水平井设计

2.1 钻井区地层

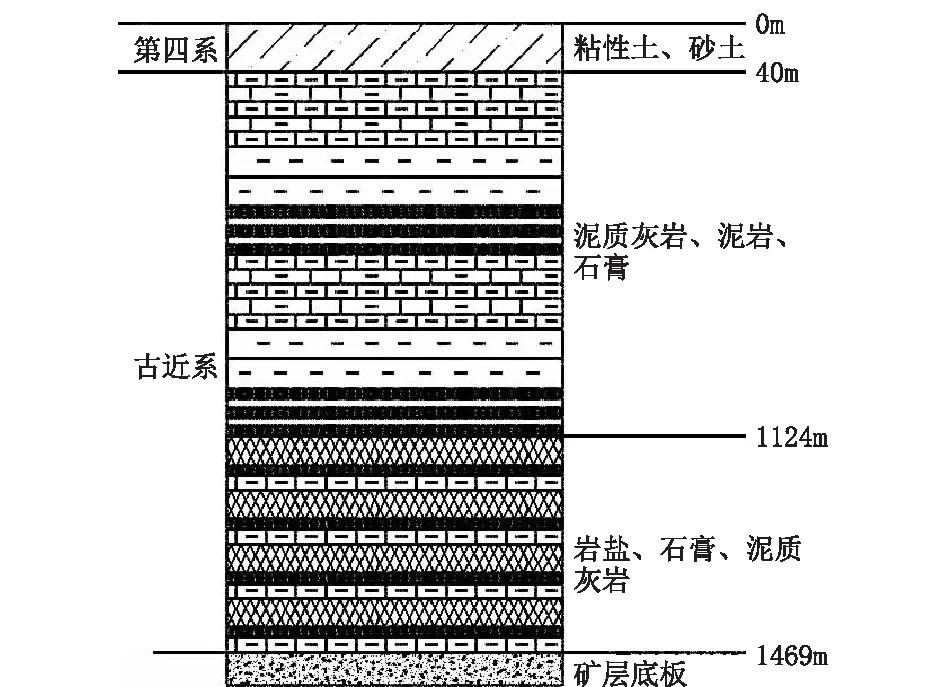

钻井区各地层依次是:0~40 m为第四系粘性土、沙土;40~1124 m为泥质灰岩、泥岩、石膏;1124~1469 m为含盐矿段,主要岩性为岩盐、石膏、泥质灰岩,该矿段共见岩盐矿层29层,自下向上编号为地1、2、…、29矿层,厚度最大者16.49 m,最小0.79 m。本项目目标开采矿层为第7矿层,其倾角为7.4°,厚度为9.9 m,根据H18井揭露的地层,第7矿层中心埋深1228.7 m(标高-1318.5 m)。地层柱状图如图2所示。

图2 H18井地层柱状图

2.2 水平井钻井轨迹设计

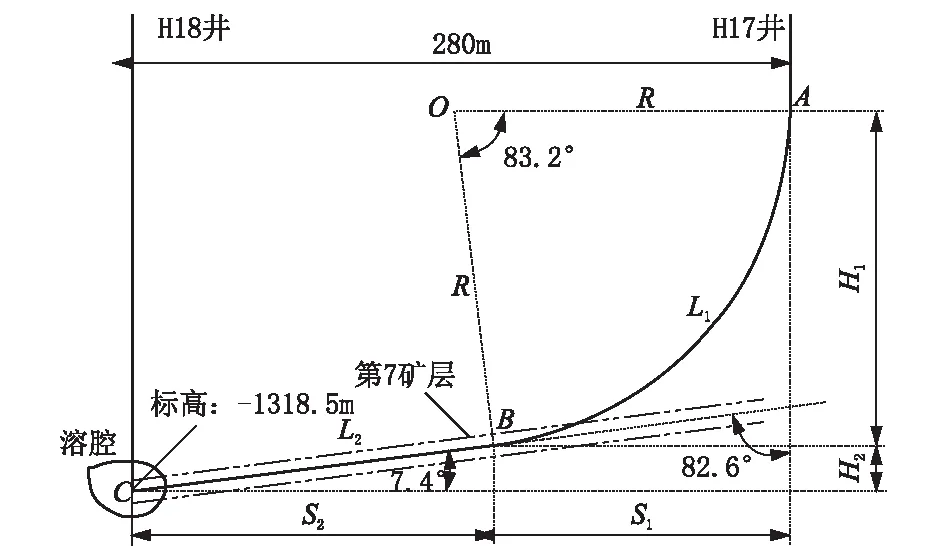

假设钻井轨迹为平面轨迹,如图3所示,H17/H18设计井距280 m、造斜顶角0°,目标开采层为厚度为9.9 m的第7矿层,矿层倾角为7.4°,因此设计水平段井斜角为90°-7.4°=82.6°可以完全顺着矿层中靶,开采时溶解面积最大。最优靶点C位置为在第7矿层中心面与靶井H18交点,即H18井深1228.7 m处(标高为-1318.5 m)。

图3 钻井造斜轨迹设计图

各轨迹参数[6]可由以下公式计算。

造斜半径:

R=1/k

(1)

造斜段长度:

L1=(2πR/360)×83.2°

(2)

造斜段垂直距:

(3)

水平段垂直距:

H2=L2sin7.4°

(4)

水平井造斜段水平距:

(5)

水平井水平段水平距:

S2=L2cos7.4°

(6)

钻井总水平距:

S=S1+S2=280 m

(7)

式中:k——钻井造斜率,(°)/m;R——造斜半径,m;L1——造斜段长度,m;L2——水平段长度,m;H1——造斜段垂直距,m;H2——水平段垂直距,m;S1——水平井造斜段水平距,m;S2——水平井水平段水平距,m;S——水平井水平段水平距,m。

使用螺杆钻具单弯为1.50°钻具造斜时,造斜率k=0.4°/m=1/143.24 rad/m。将造斜率k带入公式(1)~(7)得:R=143.24 m,L1=208.00 m,L2=155 m,H1=142.23 m,H2=19.88 m,H=155 m,S1=126.28 m,S2=153.72 m。可求得造斜段A标高:-1318.5+H1+H2=-1156.39 m。造斜段计划采用Ø177.8 mm的套管,曲率半径设计值范围是120~150 m,满足设计要求[7]。

根据计算可知,H17井垂直井段钻至标高-1156.39 m时使用单弯1.5°螺杆钻具定向造斜,预计造斜钻进208.00 m时,以井斜角82.6°水平钻进155 m时可实现与竖直井H18井在标高-1318.5 m处实现对接连通。

3 水平对接井施工

3.1 主要设备

(1)GZ-2600型工程钻机。该钻机为转盘钻机,最大提升力100 kN,最大扭矩25 kN·m,满足钻进过程中提升力和扭力要求。

(2)RL3NB500型泥浆泵。该泥浆泵可以满足螺杆钻进过程中的高泵量、泵压要求。

(3)MWD无线随钻测斜仪(如图4所示)。钻进过程中,MWD探管将井底钻进参数通过钻井液传输至地面,通过远程计算机系统将钻井液脉冲信号进行解析后反馈给轨迹控制人员。轨迹控制人员根据井下钻进情况,通过采用滑动钻进、复合钻进、调整工具面、选择钻具造斜率等手段进行钻孔轨迹的控制[8]。

图4 MWD无线随钻测斜仪

(4)螺杆钻具。螺杆钻具可以通过钻井液驱动螺杆马达旋转,将扭矩传动给钻头实现孔底定向钻进。螺杆钻具单弯具有1.50°角度,可以用来实现钻孔造斜,实现灵活控制钻井轨迹。

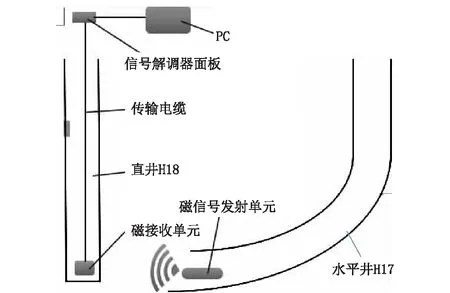

(5)RMRS对接仪器。旋转磁铁测距系统(RMRS)包括一个旋转磁性接头(磁信号发射单元),位于钻头和马达之间,接头内部由磁性很强的稀土永磁制成,在随钻头转动时产生交变磁场。产生的磁场由位于附近有效范围内的目标井中的有线测量探管(磁接收单元)测量,探管中的磁场传感器感应出磁场强度的变化,从而提供关于探管与钻头之间距离和方位的数据,进而引导其与靶点精确对接,提高对接成功率,图5为RMRS精准对接示意图。

图5 RMRS精准对接示意图

水平井钻井主要设备见表1。

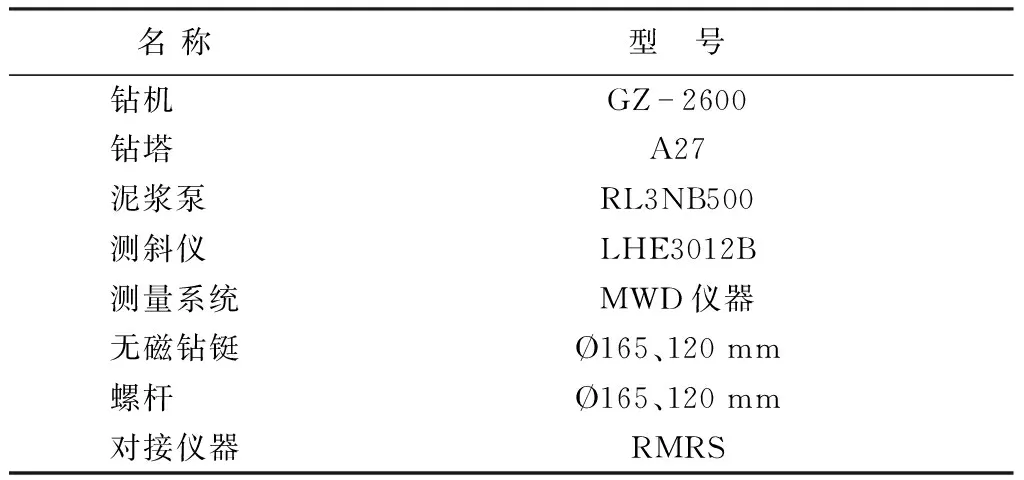

表1 主要设备配备

3.2 主要钻井技术参数

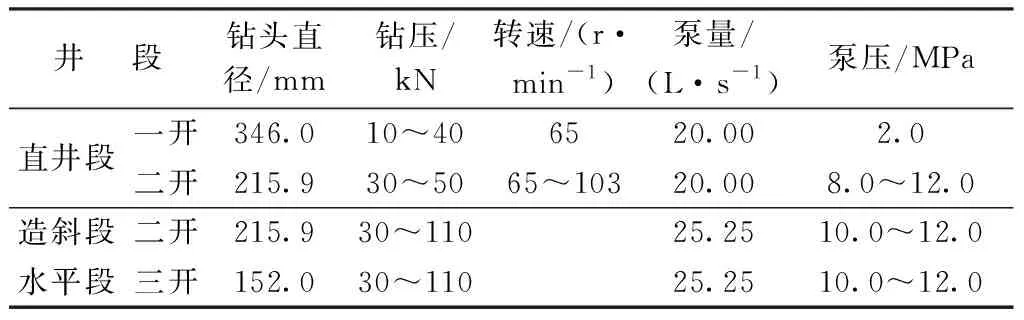

H17井水平钻井技术参数如表2所示,H17水平井钻具组合情况如表3所示。

表2 H17井各井段钻进参数

表3 H17井钻具组合

3.3 施工过程

一开0~55.22 m段:采用Ø346.1 mm钢齿牙轮钻头开孔,钻至井深55.22 m后提钻,下入Ø273 mm×8.89 mm表层套管55.22 m,并使用普通硅酸盐42.5号水泥固井止水。

二开55.22~1429.00 m段:直井段采用Ø215.9 mm牙轮钻头钻至造斜点井深1239.00 m(标高-1150.10 m)。造斜段采用Ø215.9 mm镶齿牙轮钻头+1.5°/Ø165 mm螺杆马达组合造斜钻具,使用MWD随钻测斜仪实时测量并控制造斜钻进,钻进至井深1429.00 m,最终下入Ø177.8 mm×9.19 mm生产套管全长1426.00 m,使用G级油井水泥固井。

三开1429.00~1610.70 m段:采用Ø152.4 mm镶齿牙轮钻头+1.5°/Ø120 mm螺杆马达造斜组合钻具,使用MWD随钻测斜仪实时测量并控制造斜钻进。

在距离靶点还有50 m左右时,使用RMRS对接仪器。提钻在钻头和马达之间下入一个磁信号发射单元。在H18井溶腔中下入磁接收单元,精确测出定向孔轨迹的偏斜角度和方位,及时调整轨迹,钻至井深1610.70 m与H18井对接连通成功。施工现场如图6所示。

图6 施工现场

3.4 中靶施工效果评价

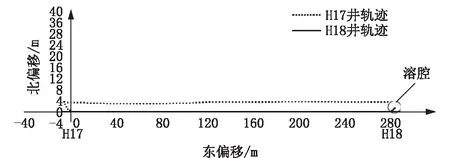

H17井钻井轨迹水平投影图如图7所示,可以看出,在直井段钻进过程中,钻井出现了一定程度西偏移和北偏移,在造斜及水平段钻进过程中,钻井轨迹比较粗糙、一直朝向东侧靶区方向前进,最终与溶腔相交。表明在钻进过程中,钻井轨迹经过了多次技术调整,使钻井轨迹保持正确方向前进,在钻至靶井H18附近,H17井轨迹与H18井溶腔靶区连通,成功中靶,最终实现对接井成功连通。

H17井定向钻井自2015年3月1日开始,2015年3月31日钻至靶区,完成钻探工作量1610.70 m。水平段井斜角82.6°,水平穿越第7矿层159.8 m,水平钻进过程中从未偏离矿层,保证第7矿层矿产资源得到最大程度开发利用。钻进至1610.70 m时,发现井口不返浆,泥浆泵正常工作,说明水平井成功钻到靶区,实现两井连通。整个定向施工过程遵循安全生产原则,严格把控工程质量,没有出现人身安全、仪器设备及任何井内事故。

图7 H17井轨迹水平投影图

4 主要难点和技术对策

H17井钻探对接距离远,且需要穿越多层复杂地层,极易出现钻井缩径、坍塌、卡钻以及脱靶等事故,主要难点和技术对策如下。

(1)钻井区域含有多层泥岩,为水敏性地层,钻进过程中会自然造浆,增大钻井液滤失量,一方面造成钻井液滤饼增厚,另一方面大量滤失液进入泥岩地层会使泥岩吸水膨胀,容易造成井径缩小,造成钻具扭矩加大,使井壁粘结力增加,提钻时会增加井壁环空吸力,形成“抽真空”现象,严重影响孔壁稳定性。主要技术对策如下。

①使用优质膨润土。吸水性强,水膜强度高,泥饼薄而坚硬,钻井液滤失量低。

②添加护壁剂、润滑剂、磺化沥青等多种钻井液添加剂。护壁剂可以降低钻井液滤失量、在泥岩地层有效抑制井壁缩径进而可以降低钻机扭矩,防止粘附卡钻事故发生;润滑剂可以降低钻井液的流动阻力和滤饼摩擦系数,降低钻机扭矩,以防钻具粘卡井壁;磺化沥青具有堵漏、防塌、润滑、减阻等作用,近一步改善钻井液性能[9]。

③常测钻井液粘度。根据工程需要改善钻井液性能参数。

④使用小钻压、低转速,尽量使用钻铤加压。可以有效防止井斜,降低自然造浆速度以及避免包钻事故发生。

(2)含盐矿段钻进时,使用常规钻井液会溶解地层,造成井壁不稳定。定向钻进阶段,钻井液还需满足润滑性和低固相条件,以降低钻具摩擦,保证井下螺杆马达的正常工作[10]。主要技术对策如下:

①更换卤水钻井液。钻至含盐矿段时使用卤水钻井液替换膨润土泥浆钻井液,可以有效抑制地层盐类溶解,防止孔壁不稳定。本工程使用欠饱和卤水钻井液(卤水完全饱和,会出现堵塞钻头事故,影响钻进施工效率)。

②加入CMC、纯碱、火碱、腐植酸钾、磺化酚醛树脂、润滑剂、护壁剂等钻井液添加剂。CMC具有良好的降滤失效果、提高钻井液粘度以及具有堵漏作用;纯碱、火碱可以增加钻井液pH值,保证钻井液中聚合物发挥性能;腐植酸钾和磺化酚醛树脂具有降滤失效果,可近一步改善卤水钻井液性能[11-12]。

③常测钻井液粘度和控制钻井液中固相含量。及时加水稀释卤水浓度,并添加钻井液添加剂,维持钻井液优良性能;造斜和水平钻进阶段及时降低钻井液中的固相含量,可以保证随钻测斜仪器的正常工作,延长螺杆钻具的使用寿命。

(3)定向钻进过程中,钻杆本身不转动,造斜段曲率高,钻遇地层复杂,工艺控制不当容易出现粘钻、孔壁坍塌等事故,主要技术对策如下。

①定期旋转钻具,改变钻具的受力状态,及时检查钻具,清理有问题隐患钻具和问题钻具。

②每钻进25 m左右,作短起下钻一次,若需要停钻检修超过1 h,必须将钻具提入套管中,防止出现粘钻、卡钻事故。

③严格控制起钻、下钻速度,若上下钻遇阻时,禁止强拉硬拽。尤其在曲率大和不稳定井段,造成井壁扰动过大,出现坍塌事故。

(4)中靶施工难度高。靶点为H18井深1228.7 m处,实现零误差对接难度极高。主要技术对策如下。

①在靶区位置溶一水平直径约5 m的葫芦形溶腔,扩大了靶区范围,大大提高中靶机率。

②使用MWD无线随钻测斜系统精确控制井眼轨迹的同时,配合钻时录井、岩屑录井进行地质导向,根据地质导向所提供的层位数据,来分析、判断井下钻头所处的位置,实时调整定向参数,以控制水平井的钻进轨迹沿着设计轨迹钻进。随钻测量系统的误差和误差积累特性,仅依靠随钻测量技术无法保证对接井的准确连通,在距离靶点还有50 m左右时,使用RMRS对接仪器,可以消除误差积累性,可精确测量钻孔方位和井斜角,确保对接一次成功。若测出偏斜的角度和方位过大,就需要提钻后在水平段选择合适的位置重新造斜对接。

5 结语

(1)与单井相比,水平井对接井开采卤可以增大开采面积,大幅度提高了岩盐的开采率,具有投产快、成本低、卤水产量大、浓度高等优点。

(2)严格的钻井轨迹设计是保证工程顺利进行的前提。无线随钻测斜导向技术和人工磁导向技术是整个定向对接技术的核心,只有准确地判断钻井轨迹和精确的钻进导向才能提高定向对接工程的对接成功率,保证工程质量。

(3)钻井过程中及时更换钻井液的类型以及控制钻井液参数是保证钻井顺利施工的关键,在含盐段地层必须采用欠饱和盐水钻井液抑制地层溶解的同时防止盐类沉淀堵塞钻具。

(4)本项目钻井区域地层复杂,水平定向对接距离长,可达280 m。钻井施工过程中的所遇难点及采取的技术对策可为同类钻井施工提供借鉴和指导依据。