鞍钢9SiCr高碳高合金过共析钢生产实践

2018-06-11张吉富杨玉刘祥何士国

张吉富,杨玉,刘祥,何士国

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

9SiCr是典型的高碳高合金工具钢,由于碳、硅和铬含量高,该钢的淬透性、淬硬性以及回火稳定性好,常用于制造形状复杂、变形要求小、耐磨性高的低速切削刃具、冷作模具等。由于碳和合金含量高,钢水易偏析,冶炼难度大,钢板强度高,宽带轧制难度大。因此,目前普遍采用电炉冶炼,窄带轧制的工艺生产9SiCr带板。市场上9SiCr卷板的宽度一般不超过500 mm。受宽度规格的限制,加工成材率低,制约了该钢种的应用推广。2014年鞍钢开始着手开发宽度1 000~1 200 mm的9SiCr热轧卷板,目前已形成稳定的生产工艺,文中对此加以介绍。

1 试验方法

1.1 生产工艺路径

鞍钢9SiCr钢板的生产工艺如下:铁水预处理→转炉冶炼→炉外精炼→板坯连铸→热送→加热→轧制→层流冷却→卷取→检验→入库。

1.2 冶炼

采用250 t转炉冶炼,LF+RH精炼工艺,以保证钢质纯净。1450铸机拉坯,铸坯厚200 mm、宽1 120 mm、长 10.7 m。

1.3 连铸矫直温度的确定

为解决铸坯开裂问题,制定合理的连铸工艺,利用试验室冶炼的9SiCr钢锭,在试验室GLEEBLE-3800热模拟机上测定其热塑性曲线,以确定连铸矫直温度。在真空状态下将试样以10°C/s的速度升温到1 320°C,保温3 min后,以3°C/s降温到温度T,在温度T保温2 min后,拉伸试样,测得拉伸过程中最大力值,计算拉断试样的断面收缩率,并画出热塑性曲线,见图1。

图1 9SiCr热塑性曲线

由图1可见,9SiCr钢的热塑性低谷点为900℃左右,因此,连铸拉坯矫直时要尽量避开热塑性低谷区。

1.4 热轧工艺

1.4.1加热工艺

试验共轧制9SiCr板坯13块,成品卷宽度为1 100 mm,厚度为3.0~6.0 mm。采用中、高温加热,目标加热出钢温度1 250℃。为减轻铸坯表面脱碳,加热炉内采用弱还原性气氛;为控制铸坯加热过程中出现断裂风险,采用缓慢加热模式。

1.4.2轧制工艺

采用13道次轧制,粗轧采用“3+3”工艺,精轧采用7道次轧制。加热炉后的高压水除鳞机布有双排除鳞集管,粗轧入口采用“2+1”高压水除鳞模式,炉后除鳞及粗轧第一道次入口除鳞压力需18 MPa以上,以保证表面质量。由于高碳钢脆性大[1],因此采用高温轧制,高温卷取的生产工艺[2],目标终轧温度 950 ℃。

1.4.3冷却与卷取工艺

带钢出精轧机后,立即进入层流冷却装置,合理调节层流冷却集管分布及侧喷角度,防止因急冷及板面积水造成的带钢边部应力开裂,目标卷取温度750℃。生产过程终轧温度和卷取温度控制情况见图2。

图2 9SiCr工艺参数控制情况

2 试验结果与分析

2.1 铸坯质量评价

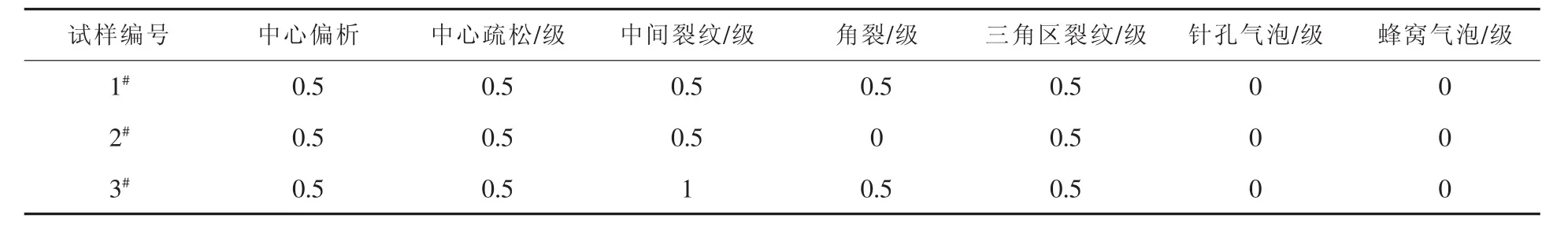

连铸坯头下线冷却后,取200 mm×60 mm×1 050 mm铸坯试样,分切成200 mm×60 mm×350 mm三块,磨制横断面,在热盐酸溶液中侵蚀20 min,清洗观察其横断面低倍组织,低倍评级结果见表1。

低倍组织形貌见图3。从图中可见,虽然钢中碳和合金含量高,但经转炉冶炼,炉外精炼以及连铸后,铸坯未见明显偏析和严重裂纹,铸坯质量良好。在不同位置取样,进行成分偏析检测,见表2。

表1 低倍评级结果

图3 铸坯低倍组织形貌

表2 铸坯成分偏析(质量分数) %

2.2 钢板质量评价

试验钢卷冷却到室温后,在距卷尾6 m处取钢板试样,钻削样用化学法检测钢板实际化学成分,按GB/T2975-1998标准,取拉伸试样和硬度试样;按GB/T228标准,检验拉伸性能,按GB/T230.1检验表面硬度。同时,取15 mm×15 mm×6 mm金相试样,在光学显微镜下观察组织形貌。

2.2.1化学成分

钢板实际化学成分和标准要求见表3。化学成分完全满足国家标准要求。

表3 9SiCr的化学成分(质量分数) %

2.2.2力学性能

试验钢卷冷却到室温后,在距卷尾6 m、板宽1/4处取25 mm×380 mm×6 mm常规板拉伸试样8块,检测试制钢板的力学性能见图4。

由图4可见,屈服强度平均值为719 MPa、最小值为681 MPa、最大值为786 MPa;抗拉强度平均值为1 261 MPa、最小值为1 184 MPa、最大值为1 367 MPa;延伸率平均值为8.3%、最小值为7.4%、最大值为 9.8%;硬度平均值为 29(HRC)、最 小值为 26(HRC)、最大值为 31(HRC)。

图4 9SiCr热轧板力学性能

2.2.3显微组织与表面脱碳

试验钢卷冷却到室温后,在距卷尾6 m处取15 mm×15 mm×6 mm金相试样,磨制抛光横断面,用4%硝酸酒精侵蚀,在光学显微镜下观察显微组织和上下表面脱碳层形貌,测量脱碳层深度。组织全部为细片层状珠光体组织。各试样表面存在不同程度全脱碳,全脱碳层最深为0.03 mm,满足标准和使用要求,显微组织和脱碳形貌见图5。

图5 组织形貌

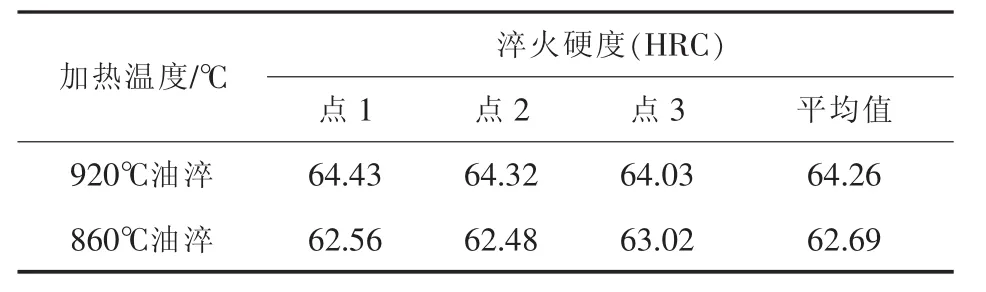

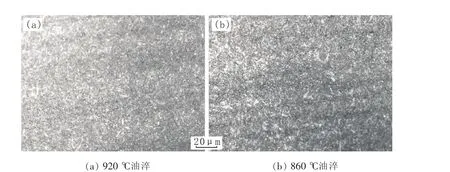

2.2.4热处理性能

取50 mm×50 mm×5 mm钢板试样两块,分别随炉加热到920℃及860℃[3],保温 50 min,出炉油淬,冷却后在磨床上磨制上下表面后,按GB/T230.1标准检测表面硬度,每块试样检测3点硬度,结果见表4。随炉加热到920℃的1#试样淬火后平均硬度为64.29(HRC);随炉加热到 860℃的2#试样淬火后平均硬度为62.69(HRC),两块试样硬度值均满足标准要求 (油淬后硬度≥62(HRC))。加热温度较高时,硬度略高,耐磨性会更好[4]。两块试样组织均为马氏体组织,但920℃油淬后组织更细小均匀,组织形貌见图6。

表4 9SiCr淬火硬度

图6 9SiCr淬火组织形貌

2.3 讨论与分析

9SiCr属高碳高合金工具钢,脆性大,连铸坯下线后,易出表面裂纹缺陷。铸坯表面裂纹的形成主要与连铸冷却工艺有关。冷却速度过大,或立弯式铸机铸坯矫直温度控制不当均易导致铸坯裂纹。工业试制冶炼试验前,利用实验室冶炼的9SiCr钢锭,在实验室GLEEBLE-3800热模拟机上测定了9SiCr的热塑性曲线,测得9SiCr钢的热塑性低谷点,即脆性转变区分别为1 050℃和900℃,因此,在试制生产时,要严格控制铸坯矫直温度区间,避开脆性温度区,特别是第二脆性温度区。低倍试验结果证明,按上述冶炼工艺得到的高碳高合金9SiCr铸坯质量良好,铸坯角裂、三角区裂纹为0.5级、中间裂纹为1级、未出现明显长裂纹,且未见明显偏析。

9SiCr属过共析钢,加热过程控制不当,易形成先析网状二次渗碳体,降低钢的韧塑性,热轧板加工成形过程控制不当易出现开裂等缺陷。二次渗碳体是过共析奥氏体在高温区慢冷时形成的。因此在9SiCr热卷生产过程中,要严格控制终轧温度,卷取温度及冷却速度,抑制先析二次渗碳体的析出。本试验终轧温度为950℃,卷取温度为750℃,得到的钢板组织为片层状珠光体,未见二次渗碳体等其他组织。钢中珠光体含量越多,强度越高,同时渗碳体和铁素体界面增多,提供了更多的裂纹形核点,韧塑性降低[5]。试验生产出的9SiCr热轧钢板组织全部为珠光体,屈服强度最小为681 MPa,抗拉强度最小为1 184 MPa,平均硬度为29(HRC),延伸率最大为9.8%。可见,9SiCr钢板具有高强硬性,低韧塑形,由于这类高碳工具钢热轧板不进行弯曲加工,因此并不影响用户使用。

9SiCr钢碳含量达0.9%以上,铸坯加热工艺不当,表面容易氧化脱碳,导致钢板热处理后硬度不均。随炉加热到920℃的1#试样淬火后平均硬度为 64.29(HRC),三点硬度最大相差 0.40(HRC);随炉加热到860℃的2#试样淬火后平均硬度为62.69(HRC),三点硬度最大相差 0.54(HRC)。 两种不同淬火制度的钢板试样硬度值均满足标准要求,且钢板试样的三点最大硬度差分别为0.4(HRC)和0.54(HRC),三点硬度差均较小,说明铸坯加热制度和轧制制度合理,表面氧化脱碳不严重。淬火温度高的试样硬度大于淬火温度低的试样。同一种材料,淬火后硬度主要与淬火过程中的冷却速度有关,920℃油淬试样的冷却速度大于860℃油淬试样的冷却速度,因此,920℃油淬试样淬火后形成的马氏体组织相对细小,硬度值偏高。

3 结论

(1)鞍钢采用转炉冶炼→炉外精炼→1580机组轧制的工艺路线,克服了高碳钢铸坯易开裂、钢板表面易脱碳、轧制负荷大、工艺冷却窗口窄等一系列困难,成功研制开发出高碳高合金工具钢9SiCr热轧卷板。

(2)高碳高合金工具钢9SiCr热轧卷板虽然C、Si、Cr含量高,但铸坯无明显偏析,钢板化学成分、脱碳层深度,热处理后硬度等技术指标完全满足相关标准的要求,目前已形成稳定生产工艺,替代窄带钢在刃具及工具加工行业的应用,效果良好。

(3)9SiCr热轧卷板开发成功,对鞍钢高碳钢热轧卷板的市场开发具有重要意义,为研制各类高碳合金工具钢和模具钢等特钢产品奠定了基础。