重油催化裂化装置烟机结垢预防及在线清垢

2018-06-09李凤宇

李凤宇

(大庆炼化公司炼油一厂,黑龙江大庆 163411)

0 引言

烟机结垢一直严重威胁催化装置的安全长周期生产。一套重油催化裂化装置在防止烟机结垢和在线处理烟机结垢方面总结出了自己一套切实可行的方案,烟机自2013年9月运行至今,烟气轮机检修为4台次,基本实现了烟气轮机长周期运行。实现这一目标的根本性措施都是必要条件,三旋效率提高、烟机抗结垢能力增强、在线处置方法完善,都为烟机长周期运行提供了保障和技术支持。

1 烟机改造

1.1 动静叶片、动静叶衬环流道内表面毫克能光整技术处理

运用毫克能技术对金属零部件进行处理。经过检测,表面粗糙度达到Ra=0.02 μm(镜面水平),硬度提高了20% 以上。新加工静叶衬环和动叶衬环,以提高配件表面光洁度,使催化剂更不容易在设备表面堆积结垢。

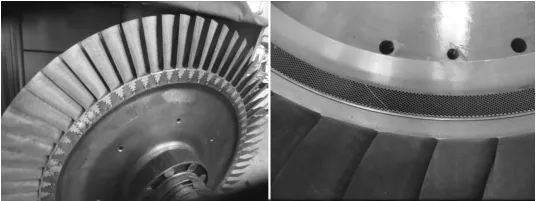

1.2 采用轮盘冷却新结构

轮盘采用新结构进行冷却,如图1所示转子前侧安装了蜂窝密封环,轮盘设7个圆形导流孔。其作用为强制改变冷却蒸汽流向,在与静叶组蜂窝密封共同作用下,大大减少了经过动叶片的蒸汽,消除动叶根部由蒸汽引起涡流造成的冲蚀,同时减少流场干扰。

1.3 动、静叶型采用高效弯扭复合叶型

新型马刀式动叶片提高转子的气动效率,增加做功能力,同时由于流线设计的优点,更符合空气动力学原理,对防止催化剂堆积结垢也起到了一定的作用,图2为马刀形新式动叶片。

图1 新式轮盘密封结构

1.4 采用带有导流板高效排气机壳

对于和烟气轮机类似的燃气轮机动力透平,一般都采用无导流板的长扩压段。但是烟机的悬臂结构限制,在轴向不方便采用长的轴向扩压段,且烟气轮机的级焓降一般比燃气轮机大,为了减小排气机壳的扩压损失,应用了带有导流板高效排气机壳,减小排气机壳的扩压损失,用以提高烟机的效率。本次改造对现有壳体进行改进,增设16件高效导流支承板,采用高效导流支承板贡献的功率约为80 kW。

图2 马刀叶形

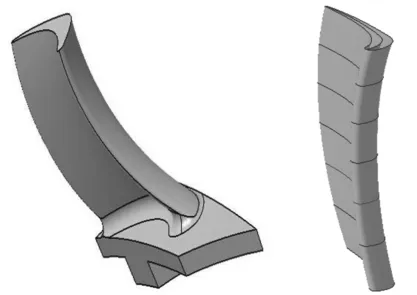

2 三旋改造

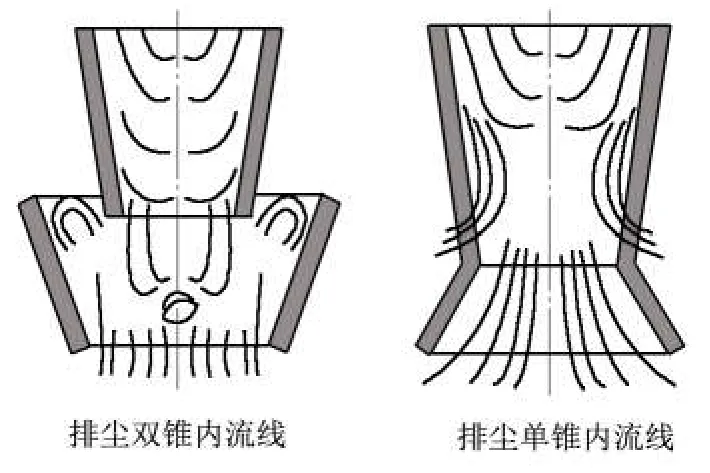

如图3所示的新型单管排尘口与老式排尘口在结构上有较大区别,排尘出口不易结垢,综合考虑后,在三旋特定的两相流场中,具有一定锥角的单管排尘锥体有细粉挂壁和催化剂微粒结垢的倾向。三旋效率底下而且形成的窜流返混现象加速了卧式单管结垢堵死速度。

改造在利用原有三旋筒体的前提下,采用新型PHT-III250型单管,将单管倾斜度由20°提高至25°。PHT-III250型为单锥排尘结构,防结垢及堵塞效果优于双锥结构,不会存在二次流的干扰。因单管处理能力提高,分离单元单管数量由170根降到140根,可改善气流及压力分布不均的情况,进一步增强防结垢和自排尘能力。

单管数量降低后减少2排单管变成15排。为进一步改善单管排尘效果,减少因间距过小造成的相互返混影响,将单管间距由原来的600 mm提高至650 mm,同时最底层单管入口中心较原来提高 500 mm,更有利于底部单管避开高浓度区

新三旋分离单元投用后,从2013年9月一直平稳运行至2015年9月。三旋压降在(9~11)kPa波动。期间烟机一直运行平稳,2015年1月,烟机运行12 000 h后打开,动静叶结垢轻微,只是在停机时围带脱落的垢片与动叶顶发生剐蹭。2015年装置检修三旋打开后发现单管排尘口有少量的薄薄的软垢,净化风即可轻松吹落。2016年装置检修中三旋情况与2015年基本相同。

图3 新旧单管结构对比

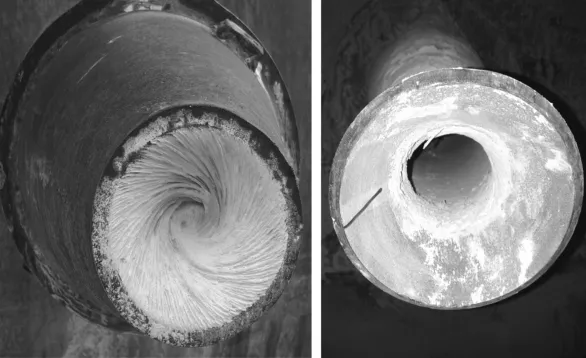

图4 改造前后结垢情况对比

3 在线清垢措施

一套重油催化裂化装置车间,因为结垢的原因,烟气轮机振动历年来多次出现波动现象,烟气轮机前振最高可达61μm,壳体振动最大可达11 mm/s。机组在线及离线频谱显示,机组转频加大,转子出现动平衡被破坏,转子动叶片出现结垢,机组时刻面临停机检修的危险,经的车间摸索实践,为了保持烟气轮机长周期运行,车间总结出了一套有效的在线蒸汽除垢方法。先后多次蒸汽除垢,取得了极为理想的效果,振动值均恢复至烟气轮机开机时振动数值,前振 43 μm、后振 30 μm、壳体水平 2.5 mm/s,避免了因烟机结垢而造成的非计划停机。

这一除垢方法的主要依据是利用烟机叶片上的垢物与叶片具有不同的膨胀系数,当烟机从较高温度较快降至较低温度时,由于两者膨胀系数差异,垢物会从叶片上剥离随烟气排出,从而保证转子动平衡,延长烟机运转。更为重要的是除垢操作总结出的方法,将为以后同类情况的烟机处置提供宝贵经验,在面对烟机结垢没有较好的在线处理方法情况下,更显珍贵。

3.1 具体除垢方法

(1)烟机振动上升至50 μm以上,入口调节蝶阀逐渐关小,最终关至35%。

(2)机组稳定无明显波动,逐渐开大轮盘冷却蒸汽控制阀,蒸汽流量控制在2.5 t/h,使轮盘温度降至290℃,持续大流量给汽5 min,此过程中密切观察机组轴系其他各工艺及机械参数无明显波动(若有明显变化及时关小蒸汽控制阀),5 min后轮盘冷却蒸汽流量控制回正常数值0.6 t/h。

(3)同上步骤一致,继续进行冷却、吹扫,待两次重复本过程(此过程中,主风机岗位助手一直在现场进行壳体测振工作,有异常情况及时反馈)后轮盘冷却蒸汽流量恢复正常控制。

(4)恢复正常控制后,观察机组振动情况,如若恢复至正常振动值,1 h后烟机入口调节蝶阀开至60%。

(5)继续观察2 h,烟气轮机振动、壳体振动没有异常情况,烟机入口调节蝶阀开至100%。

通过实践可知,轮盘冷却蒸汽流量增加后,轮盘温度随之下降,由于烟机叶片工作环境发生变化,促使叶片上附着的垢片脱落,烟机动平衡随之向好的方向改善,烟机振动值随后发生变化,逐渐恢复至正常值。

此做法为烟气轮机不停机处理结垢问题,提供了真实有效的实践经验,避免了烟机因为轻微结垢就要停机,每一次主备机切换耗及烟机检修按3 d计算,将耗电63.2万kW·h,每kW·h电按0.7元人民币计算,机组将节省电费44.24万元人民币,这其中不包括检修和材料费用,当然还有装置降量生产造成的更大的经济损失。

4 结论

通过烟机改造措施,解决了催化剂在围带结垢问题,及蒸汽对烟机流场的干扰。通过三旋改造的实施,极大减缓三级旋风分离器单管的堵塞速度,使其保持高效运行。2项技术改造为烟机自身抗结垢方面做出了显著的贡献。车间于2016年7月至8月进行了装置检修,烟机运行350 d,间隔8400 h,装置计划检修烟机解体检查发现动静叶片轻微结垢,动叶及围带处无结垢,动叶的叶根榫齿处和轮盘处无冲蚀,其他部件完好。

在线清垢方法的实施,为以后烟气轮机长周期运行提供了有效的保障措施,在当下催化裂化行业面对烟机结垢还没有成熟有效的在线处理方法的情况下,此项措施显得尤为珍贵。