水泥能耗标准的修订与节能降耗技术(下)

2018-06-09狄东仁陶从喜柴星腾

狄东仁,陶从喜,柴星腾

(上接2018年第1期)

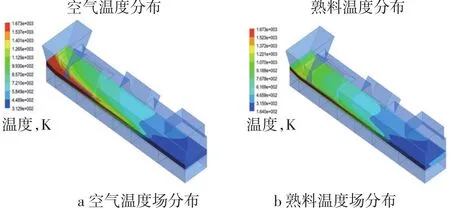

在不断的工程实践中,天津院有限公司从固定端斜坡角度、篦板的结构形式、固定篦床和活动篦床之间高差的减少等,对第四代篦冷机进行优化改进,在满足工艺热回收率的前提下,进一步减少篦床阻力,降低系统电耗。继而,引进中置辊式破碎技术,进一步提高熟料热量的回收利用率,降低出冷却机熟料温度,改善熟料易磨性,降低粉磨系统电耗。在此基础上,采用CFD模拟技术研究了篦冷机内部物料及气流的分布规律(图4),为篦冷机的结构优化提供技术支撑。

图4 篦冷机内空气和熟料温度场分布

3.1.5 烧成系统节能降耗技术的工程应用

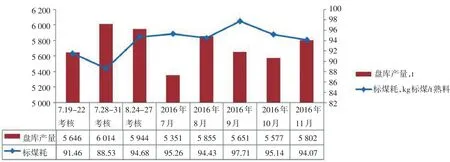

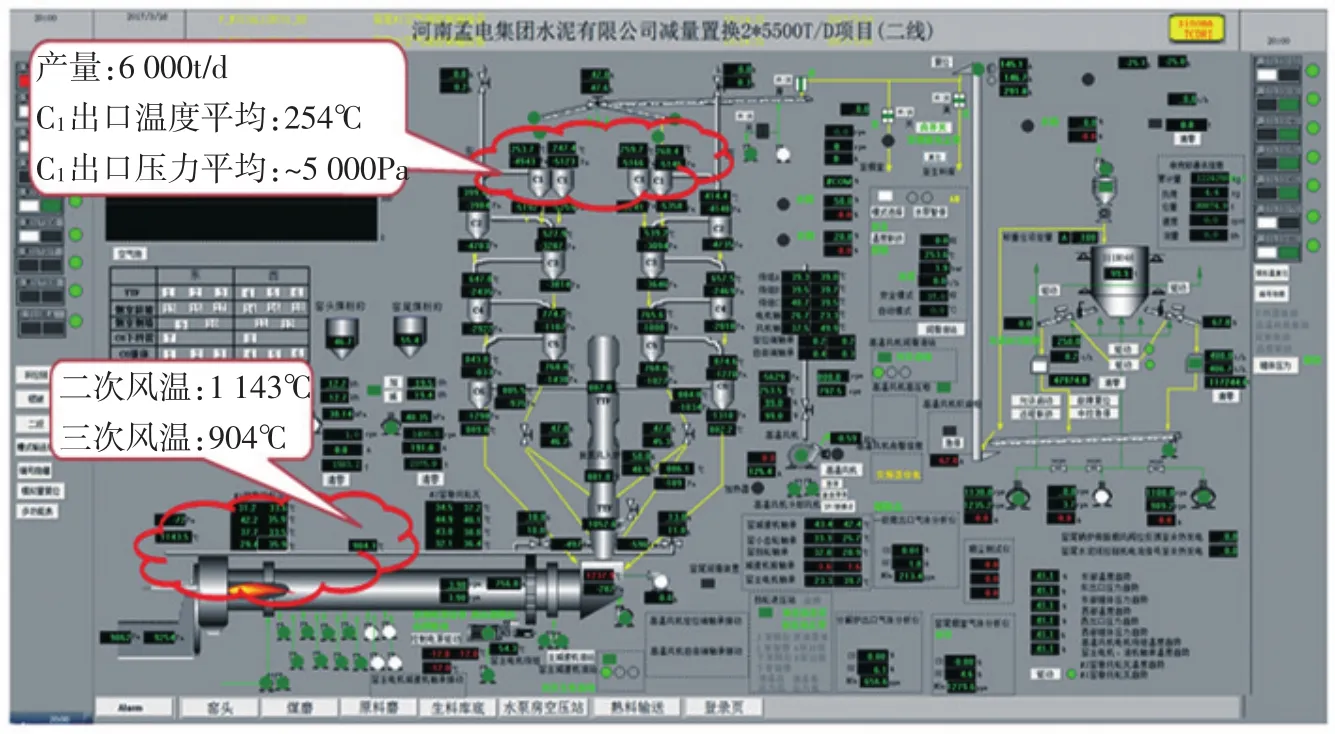

天津院有限公司研发的上述烧成系统节能降耗技术与装备已应用于河南孟电水泥有限公司5 500t/d水泥生产线。孟电公司有两条5 500t/d生产线,一线于2016年6月竣工点火,目前该生产线已稳定投产运行一年多,主要指标见图5;二线于2017年2月点火,5月通过业主考核验收,考核煤耗93.02kg标煤/t熟料。烧成系统主要配置为:窑尾高效低氮六级预热器系统,两档短窑,带中置辊式破碎机的第四代行进式冷却机,高效低氮的煤粉燃烧器,主要运行指标见图5。孟电烧成系统运行参数见图6。

3.2 粉磨节能降耗技术

3.2.1 生料辊磨粉磨技术

生料辊磨系统具有粉磨效率高、烘干能力强、原料适应性好、工艺流程简单等特点,电耗比球磨系统低15%~30%,节能效果明显,一直是生料粉磨的主选方案。

图5 孟电一线运行状况

图6 孟电烧成系统运行参数

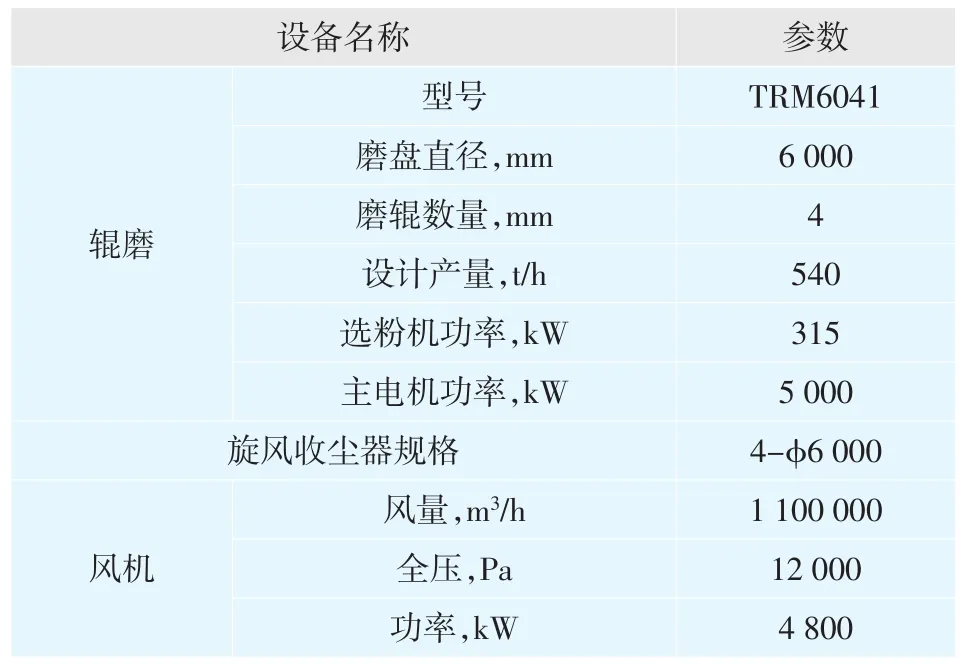

图7 TRM6041生料辊磨

表4 TRM6041生料辊磨系统配置

2012年5月TRM6041生料辊磨在河北矿峰水泥公司正式投入运行,这也是迄今为止国产化最大规格的辊磨,磨盘直径φ6m,装机功率5 000kW,设计产量540t/h,磨机的外形见图7。磨机及系统的主要设备参数见表4。

实际运行情况如下:

原料易磨性Bi=13.3kWh/t(易磨性较差)

产量 592t/h(干基)

生料细度 R80μm=18.3%

磨机电耗 7.8kWh/t

系统电耗15.6kWh/t(从原料配料到成品入库)

振动情况 水平0.7mm/s,垂直1.4mm/s

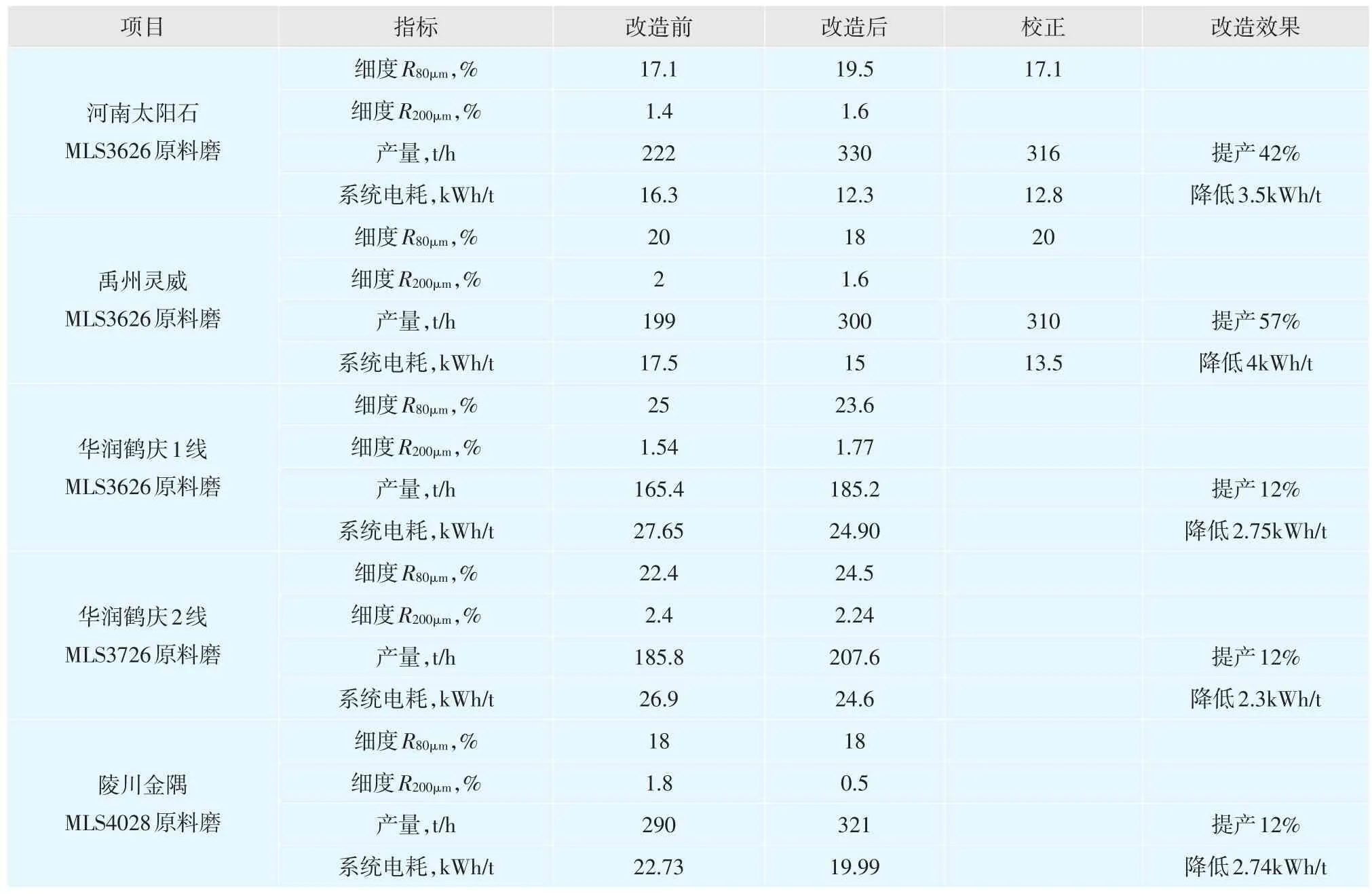

部分早期的生料辊磨如2 500t/d生产线配套的MLS3626生料辊磨,存在生料细度偏粗、磨机出力不足、产量偏低、维护工作量大等问题,针对这些问题,天津院有限公司借助自身的辊磨开发设计经验,提出了利用TRM辊磨技术进行升级改造的方案,主要内容包括:

(1)选粉机改造。采用引进技术许可设计的LV型选粉机替代MLS3626磨机自带的选粉机,规格为φ5 000mm×2 120mm,保留原有传动。其特点是:通过优化气体速率,允许更多的物料直接进入选粉机;通过在辊磨内安装LV气室,避免成品细粉重新落到磨盘上再循环;减少磨机和分离器的压损,有效减少物料内循环。

(2)磨盘改造。原有MLS3626磨机的轨道直径为φ3 600mm,以挡料圈内侧计量,则磨盘直径超过φ4 200mm,为了满足与TRM型磨机磨辊配合的要求,需要对磨盘的衬板进行改造,以满足平盘锥辊的配合要求。

(3)磨辊模块改造。按照磨盘直径φ4 200mm要求,原磨盘转数25.7r/min保持不变,根据磨机功率计算结果,选择TRMR42.4配套的4个磨辊,磨辊直径φ2 000mm,辊宽750mm。部分改造案例见表5。

3.2.2 生料辊压机终粉磨系统技术

因辊压机挤压力远高于辊磨,而且料床受限状态更好,所以一次通过物料的挤压效率较高,能量利用率高于辊磨;更为重要的是,辊压机系统中的物料提升是通过斗式提升机完成,而辊磨主要是依靠气体携带进入上部选粉机内,导致辊磨风机电耗高于辊压机。为不断挖潜粉磨效率,降低粉磨电耗,提高水泥企业效益,采用生料辊压机终粉磨系统技术成为近年来生料粉磨系统的重要选择。生料辊压机终粉磨系统与球磨机系统和辊磨系统相比,可分别节电8~10kWh/t和3~5kWh/t,同时,由于生料中粗颗粒含量少,且颗粒有更多裂纹,其易烧性更好。

天津院有限公司首台TRP180/140生料辊压机于2011年底在中材萍乡投入运行,5 000t/d生产线配套的大型生料辊压机TRP220/160系统于2013年在祁连山漳县和古浪先后投产,引领了我国该系统技术与装备的发展。

5 000t/d水泥熟料生产线配套的单套辊压机终粉磨系统,要求产量≮450t/h,这是目前国内水泥行业采用的规格最大的辊压机。对于邦德功指数为11kWh/t左右的中等易磨性生料,粉磨至0.08mm方孔筛筛余12%~14%时,辊压机本身电耗约为7.5kWh/t。为此开发的TRP220-160生料辊压机,装机功率应当达到4 000kW,运行功率应为装机功率的85%左右。到目前为止,共有四套TRP220-160生料辊压机终粉磨系统投入运行,分别是2013年投产的祁连山古浪、祁连山漳县项目,2015年投产的大冶尖峰生料粉磨系统改造项目和2016年投产的广州珠水生料粉磨系统改造项目。因该系统采用了生料辊压机系统专用的TVSu型立式选粉机,有效地控制了生料成品的200μm筛筛余,从而改善了生料易烧性,降低了系统电耗。

表5 部分生料辊磨改造效果

3.2.3 水泥辊压机预粉磨技术

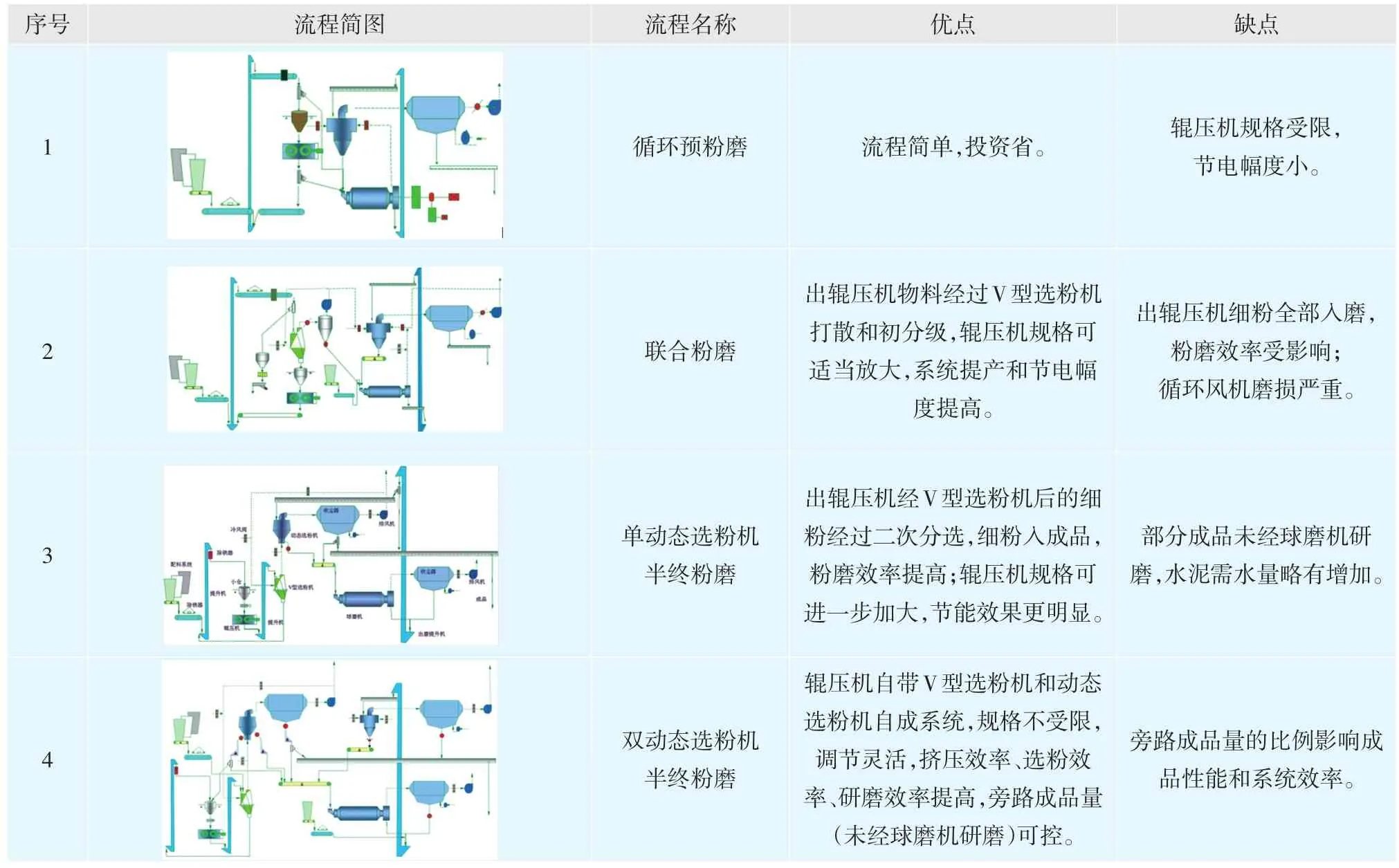

经过近三十年的发展,辊压机预粉磨系统从最初的循环预粉磨和混合粉磨,经过联合粉磨,发展到当下的半终粉磨,总的趋势是辊压机功率与球磨机功率之比越来越大。水泥辊压机预粉磨系统是目前中国水泥制造工艺的主导方案,其基本特点:(1)采用了高效节能的辊压机装置,系统电耗显著降低;(2)保留了球磨机,使水泥性能基本保持了传统球磨机水泥的基本特性;(3)将粉磨作业一分为二,便于系统产能的大型化设计。各种预粉磨系统的优缺点详见表6。

循环预粉磨和混合粉磨(少部分选粉机粗粉回辊压机)是辊压机问世初期普遍采用的系统,流程简单,便于已有球磨机的改造。因挤压物料未经选粉(即循环挤压),含有大量细粉,易造成料床失稳,循环量受限,因此辊压机规格不能太大,提产和节电幅度有限。入球磨物料含有粗颗粒,对球磨机的操作管理不利。

联合粉磨系统是伴随V型选粉机的应用而出现的二代辊压机预粉磨系统,因挤压物料经过分选后粗粉再循环挤压,辊压机的规格开始大型化,入球磨机物料比表面积达到2 000cm2/g左右,且不含粗颗粒,提产和节能幅度大增。首套国产化联合粉磨系统于2004年在天津振兴水泥公司投入运行。

单动态选粉机半终粉磨系统是在总结联合粉磨系统经验的基础上,于2006年开发的第三代辊压机预粉磨系统,在亚泰哈尔滨水泥厂首次应用。该系统的最显著特点是,出V型选粉机的细粉再经过二次分选,合格细粉进入成品,粗粉入球磨,球磨机的粉磨效率进一步提高,同时解决了联合粉磨系统循环风机的磨损问题,提高了运转率。

表6 水泥辊压机预粉磨系统特点

双动态选粉机半终粉磨系统是单动态选粉机半终粉磨系统的一种变形,将动态选粉机一分为二,便于调控V型选粉机用风,进而提高辊压机系统的分选效率和挤压效率,利于系统操作。该系统的应用前提是,单位产品辊压机功耗较大,半成品比表面积>2 000cm2/g,前置动态选粉机可以分选出较多的合格细粉。

巴基斯坦CCC二线总承包项目采用TRP1800/1400、2×1 400kW辊压机+φ4.2m×13m、3 550kW球磨机+单动态选粉机的半终粉磨系统,运行情况如下:

水泥配比:熟料91%,石膏4.5%,石灰石4.5%

比表面积:3 300cm2/g

干基产量:260t/h

系统电耗:≤30kWh/t

3.2.4 水泥辊磨终粉磨技术

水泥粉磨是水泥生产耗电量最大的环节,不仅影响最终成品的质量,而且直接影响水泥生产成本。水泥辊磨终粉磨技术是用辊磨将熟料、石膏和各种混合材粉磨成符合市场要求的水泥成品。在国外,该技术日臻成熟,并得到广泛应用,但在国内,与原料磨、煤磨的应用相比,滞后较多。

天津院自“十一五”期间即开始了水泥辊磨的开发研究,经历了理论分析、实验室试验、工业试验及工业实践全过程,形成了TRMK25~TRMK60系列产品,销售业绩超过50台套,处于国产水泥辊磨前列。

TRMK水泥辊磨采用锥形磨辊和倾斜磨盘的配合方式,可以保证粉磨细物料时形成稳定的料床,每个磨辊的小端负责为后续磨辊准备料床,而磨辊大端负责研磨物料,结构简单、可靠实用。磨盘衬板和磨辊辊套采用表面硬质堆焊耐磨材料,选粉机叶片采用特殊的优质耐磨板,保证设备的磨损最小,减少设备维护时间,提高设备运转率。采用动静态组合式高效笼型选粉机,能够保证水泥的比表面积在合理范围内调节,并保证水泥成品颗粒分布均匀。磨机通过控制磨内温度保证水泥中石膏的适度脱水。

TRMK4541是该系列水泥辊磨的代表机型,首台样机于2010年在越南福山水泥有限公司成功投产,装机功率4 000kW,系统产量≥180t/h,系统电耗28kWh/t左右。磨机振动小,运行稳定,磨辊辊套及磨盘衬板使用寿命达到保证值。

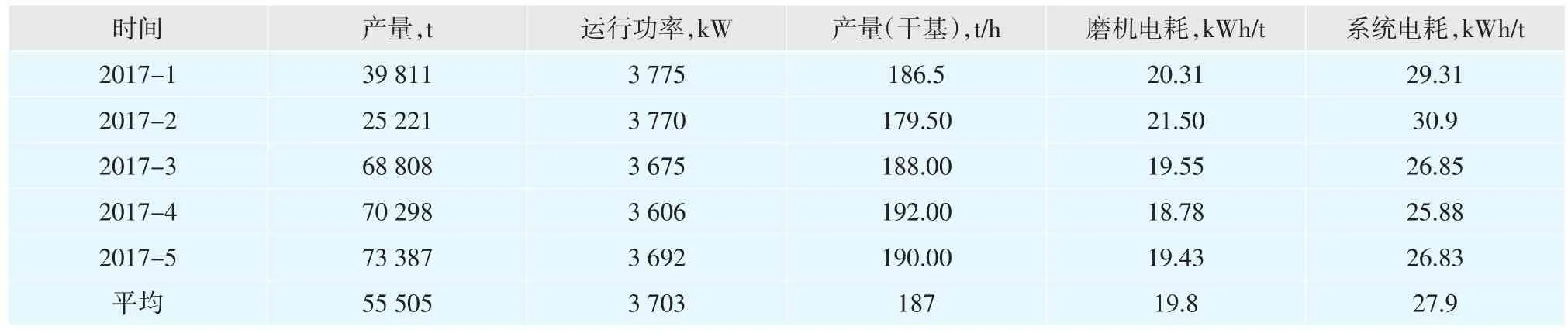

相同规格及系统配置的水泥辊磨在安康尧柏的运行情况见表7。

其中,P·O42.5水泥配比为熟料80%、石膏6%、石灰石6%、矿渣8%,比表面积3 600cm2/g,产量196t/h。P·C32.5水泥配比为熟料60%、石膏6%、石灰石32%、矿渣2%,比表面积4 000cm2/g,产量192t/h。

3.2.5 煤辊磨粉磨技术

TRMC型煤辊磨是在TRM型原料辊磨技术的基础上,根据煤粉制备特点和要求开发而成,具有粉磨效率高、烘干能力强、细度调节灵活、运行稳定等 特 点 ,已 形 成 TRMC20、TRMC23、TRMC28、TRMC31、TRMC36等系列产品,可以满足2 500~8 000t/d生产线的配套要求。

表7 TRMK4541水泥辊磨运行统计

辊磨制备煤粉的最大优点是对原煤的水分适应强,风扫球磨中原煤水分>12%时煤粉水分很难控制,特别是粉磨高水分的褐煤时更加困难,而辊磨可以通入大量风速较高的热风,热交换效果好,可以烘干粉磨水分20%以上的煤,并能保证煤粉水分。

无烟煤在水泥行业越来越多地被使用,具有摩擦系数小、煤粉细度要求细、流动性好等特点。无烟煤在辊磨中形成料床困难,曾被认为不宜采用辊磨粉磨,但是经过研究分析和实践得出,只要采取相应措施,辊磨完全可以适应无烟煤的粉磨要求。拉法基三岔5 000t/d生产线即采用了TRMC3131辊磨粉磨无烟煤,产量达40t/h以上,细度R80μm=2%,磨机电耗15kWh/t,运行非常稳定。该磨还被拉法基用于印度CHI的5 000t/d生产线粉磨石油焦,产量超过25t/h,细度R90μm=3%。

埃及白水泥SWCC项目也采用了辊磨粉磨石油焦,磨机规格为TRMC23.3、640kW。2016年初投产运行,因系统辅机问题,经过整改和调试,达到合同要求:哈氏指数HGI≥40,产品细度R90μm<2%,磨机产量≥22t/h,系统电耗≤41kWh/t。

4 结语

随着现代新型干法技术的进步及水泥企业管理水平的不断提升,迫切需要对GB 16780-2012《水泥单位产品能源消耗限额》国家标准进行修订,对水泥企业节能降耗提出新的更高更合理的要求,促进水泥生产企业采取措施降低生产能耗,以确保水泥工业的可持续发展。

通过采用高效低阻的六级预热器带高效低氮分解炉的预分解技术、两档支承的短回转窑、低一次风量低NOX燃烧的煤粉燃烧器、带中置辊式破碎机的第四代行进式无漏料篦式冷却机等新技术新装备,可实现水泥熟料烧成系统的大幅节能降耗;采用新型辊磨及辊压机粉磨水泥生料,采用辊磨做水泥终粉磨、优化大型辊压机加小球磨的新型粉磨技术可实现水泥粉磨系统的节能降耗;采用辊磨粉磨煤粉可大幅减少粉磨电耗。总之,在水泥生产中,通过采用本文中经实践检验的成熟可靠的技术及装备,可实现水泥生产的节能降耗的总体要求,从而实现水泥生产的节能减排。

[1]王立国.水泥企业的绿色节能减排浅析[J].节能环保,2014,(9).

[2]肖镇.实现绿色可持续发展,建设资源节约型产业[J].中国水泥,2015,(12).

[3]王贵生.绿色建筑建设中的可持续发展水泥[J].混凝土与水泥制品,2014,(5).

[4]陶从喜,孙洁.浅析6级预热器的推广与应用[J].水泥技术,2009,(6):31-34.

[5]陶从喜,赵林,俞为民,张凯,胡芝娟.六级预热器优化的数值模拟[J].天津大学学报,2011,44(4):369-376.

[6]曾学敏.“十一五”水泥节能减排知多少[J].水泥,2007,(11):9-13.

[7]彭学平,陶从喜.旋风预热器阻力特性机理的研究[J].水泥,2008,(6):13-15.■