废旧机械装备再制造成本分析与预测*

2018-06-07江志刚张旭刚

俞 超,江志刚,张旭刚

(武汉科技大学 a.冶金装备及其控制教育部重点实验室;b.机械传动与制造工程湖北省重点实验室,武汉 430081)

0 引言

废旧装备再制造成本的有效分析与预测是实施再制造的前提和获得再制造利润的保障。然而,由于废旧装备服役状态的差异性和失效形式的多样性,导致机械装备再制造过程中存在着一系列不确定性,这些不确定性给废旧机械装备再制造成本分析与预测带来了极大的困难[1-2]。

废旧机械装备再制造成本分析与预测研究已成为热点问题。刘志峰等[3]考虑产品再制造成本发生前无法决策的问题,构建了再制造成本预测的线性回归模型。向红等[4]考虑不同再制造条件下成本的波动性和历史数据缺乏性,建立基于支持向量机的再制造成本预测模型。Yu等[5]基于汽车零部件生命周期末端再制造方案的选择,建立成本影响因素与成本之间的关系模型,以评估成本效益。以上文献主要通过构建部分再制造成本影响因素与再制造成本之间的关系模型,进而进行成本预测。

针对装备再制造中零部件失效特征的不确定性研究,杜彦斌等[6]通过分析零部件的失效特征,并从该角度出发,将部件的失效特征与再制造性相结合,建立废旧零部件再制造度评价模型。刘清涛等[7]针对废旧零部件的材料特征、失效形式和失效程度等均具有高度不确定性的特点,建立了面向工艺路线的废旧产品可再制造性评价模型。张旭刚等[8]针对失效特征多样性,通过对废旧机床再制造成本及剩余使用寿命的估算,构建废旧机床再制造工艺方案决策方法。以上文献主要是从再制造性评价方面对零部件失效特征进行研究,然而结合废旧机械装备的失效特征,对装备再制造成本进行预测的研究很少。零部件的失效特征作为废旧机械装备重要属性,是装备报废的主要原因。因此从主要零部件失效特征角度对废旧机械装备再制造成本进行分析预测具有重要意义。

为此提出基于废旧机械装备关键零部件失效特征的再制造成本预测模型。分析废旧机械装备再制造成本构成,模糊量化废旧机械装备主要零部件的失效特征,通过计算主要零部件的相似度,选取历史相似再制造案例构建废旧机械装备再制造成本预测模型,采用遗传算法对模型中的参数进行优化,提高模型的预测精度。

1 废旧机械装备再制造成本分析

1.1 废旧机械装备再制造成本构成

废旧机械装备再制造包括零部件的再制造和机械装备的回收、拆卸、清洗、检测及运输等其它过程[10-11]。在废旧机械装备零部件再制造过程中,有些部件可以直接进行整体再制造,而有些部件则需要拆卸到零件层进行再制造。废旧机械装备再制造成本由其零部件再制造所花费用及机械装备的回收、拆卸、清洗、检测及运输等其它过程所花费用的总和,如图1所示。

图1 废旧机械装备再制造成本构成

1.2 基于失效特征的装备再制造成本分析

由于废旧装备服役状态的差异性和失效特征的多样性,导致机械装备再制造过程中存在着一系列不确定性。例如机械装备回收时机和质量、拆卸装配时间和工艺路径选择、再制造加工方法和路径及加工时间等具有不确定性,进而对废旧机械装备再制造过程产生影响,最终导致再制造成本也具有不确定性。废旧机械装备失效特征对其再制造成本影响主要体现在以下几个方面:

(1)影响装备回收价格。废旧机械装备失效形式和失效程度的不同,使得装备回收的性能高低具有差异,因此导致废旧机械装备的回收价格具有不确定性。

(2)影响装备拆卸装配费用。由于机械装备失效形式及回收性能的不同,其再制造过程中拆卸和装配的工艺路径会有所不同,同时此过程中拆卸装配时间及人工成本也会因机械装备的不同而异,最终导致再制造拆卸装配费用具有无法预测。

(3)影响装备清洗检测费用。由于废旧机械装备所处的工作环境不同,导致零件表面残留的油渍、灰垢、腐化物以及产生油泥等污染物种类不同,同时零部件失效形式、数量、形状以及再制造质量要求等共同导致此过程费用的不确定性。

(4)影响零部件再制造费用。废旧装备零部件再制造过程费用构成如图2所示。废旧机械装备失效形式和失效程度不同,使得在进行再制过程中对材料及能源的消耗有所不同,同时在其再制造过程中投入部分其他费用也很难预测,例如加工设备的维护维修和折旧费用等,最终使得零部件的再制造费用无法确定。

图2 废旧机械装备零部件再制造费用

2 废旧装备再制造成本预测模型

通过分析废旧机械装备再制造成本可知,其失效特征和失效程度的不同直接影响再制造整个过程,使机械装备再制造过程中存在着一系列不确定性,从而使成本预测变的较为复杂。为了降低废旧机械装备再制造成本预测的复杂性,消除一些不确定性因素的影响以及提高预测的准确性和速度,提出基于废旧机械装备关键零部件失效特征的再制造成本预测模型。

2.1 关键零部件失效特的相似度计算

机械装备零部件是在机械正常工作情况下,保证要求的几何形状不变,完成规定的功能。如果机械装备的零部件由于磨损、腐蚀等失效特征导致机械装备无法完成相应的功能,此时的零部件定义为失效。机械装备零部件的失效是导致机械装备报废的首要原因,零部件失效除了指其功能的完全丧失,同时也指其部分功能缺失而导致机械装备无法完成规定的功能。废旧机械装备零部件失效特征分析表1所示。

表1 机械装备零部件失效特征分析

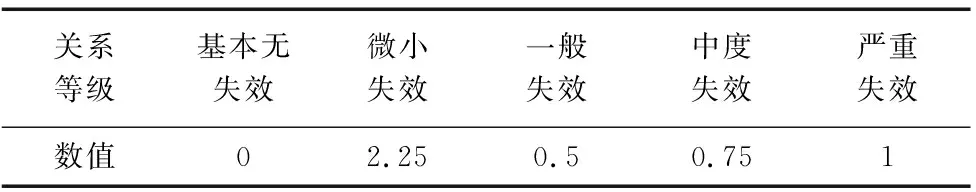

废旧机械装备零部件失效特征是用模糊概念来表达的,为了方便统计和基于失效特征零部件相似度的计算,将描述机械装备的主要零部件失效特征的模糊概念与数值一一对应起来,形成严格的映射关系[12],如表2所示。

表2 零部件失效等级映射关系

相似案例的选取是基于关键零部件失效特征的废旧机械装备再制造成本预测的重要环节。判断一个待估机械装备与历史再制造机械装备的相似程度,是基于多方面相同或者相似而言的,可以选择m个主要零部件,分别对m个主要零部件进行基于失效特征相似度计算,将所有零件相似度经过加权求和之后得到机械装备之间的相似度,如图3所示。

基于主要零部件失效特征的废旧机械装备相似度为:

(1)

式中,wi为主要零部件相似度的权重;xai为待估机械装备第i个主要零部件的失效特征;xbi为历史再制造机械装备第i个主要零部件失效特征。sim(xai,xbi)为待估机械装备与历史再制造机械装备第i个主要零部件的相似度:

(2)

图3 基于主要零部件失效特装备相似度计算框架

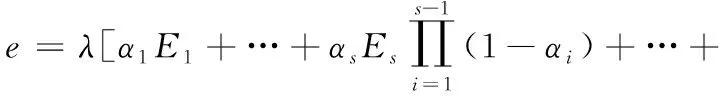

2.2 废旧机械装备再制造成本预测

根据机械装备相似度计算,在历史数据库中选择n个同待估机械装备相似的案例,它们的相似度分别为ai,i=1,2,…,n,根据相似度的大小,将相似案例进行先后排序,则a1,a2,…,an所对应的相似案例的成本为E1,E2,…,En。就是说,与待估再制造成本装备最相似案例相似度为a1,成本为E1,次相似案例相似度为a2,成本为E2,则最不相似案例相似度为an,成本的为En。

(2)

(3)

其中,λ为调整系数。

2.3 模型参数优化

模糊量化关键零部件的失效特征,通过计算主要零部件的相似度,利用机械装备之间的相似案例,可以预测废旧机械装备的再制造成本,但是由于存在其他不可控因素的影响,例如机械装备再制造时间的不同等而导致再制造成本的费用的变化。因此,预测废旧机械装备再制造成本时,必须考虑这些因素对再制造成本预测的影响,公式(3)引入调整参数λ来减小这些不可控因素的影响。同时在计算相似度时, 主要零部件权重的确定影响成本模型预测结果的可靠性和精度。因此成本模型中各参数优化确定变得非常重要。

采用遗传算法对基于主要零部件失效特征的废旧机械装备再制造成本预测模型中的参数进行优化求解,将残差最小设置为遗传优化的约束条件,在给定的参数范围内搜索最优的模型参数,遗传算法的优化过程包括编码、初始化设置、选择、交叉和变异[13]。废旧机械装备再制造成本预测模型(见图4)是典型的非线性问题,使用遗传算法对该模型参数的优化具有明显的优点,因为遗传算法拥有较好的收敛性和鲁棒性,简单易学且应用性强,优化过程中降低了人为设置对结果的影响,简化了对目标函数的计算和参数优化试验。

图4 基于废旧机械装备关键零部件失效特征的再制造成本预测模型

3 案例分析

现以某公司废旧C6132A1机床再制造为例,实现对其再制造成本的预测。

3.1 关键零部件选取及数据来源

根据对废旧机械装备再制造成本分析以及为了计算的方便, 选取废旧机床主轴、导轨、丝杆以及电机作为主要零部件,这些零部件的失效特征模糊概念由专家根据机床回收时的实际状况评议给出。分别抽取40组废旧机床的再制造历史数据,将前30组数据组成简易再制造成本数据库,如表3所示,将后10组数据作为测试样本,如表4所示。

表3 历史数据

表4 测试样本

3.2 参数的优化

结合废旧机械装备再制造成本估算模型中参数的设置,在此将原始参数值设置为:w1=w2=w3=w4=0.25,λ1=1。 运用MATLAB软件,调用遗传优化算法,首先对算法进行初始化设置,其中种群大小设置为40,交叉概率设置为0.5 ,变异概率设置为0.006,最大进化代数为60。将原始估算模型中的参数输入GA工具箱,并调入适应度函数程序。经优化最终机床主要零部件特征权重值如表5所示。机床报废主要集中在主轴和导轨的失效上,在机床的再制造过程中处于关键地位,因此优化结果与实际情况较为符合。

表5 机床主要零部件特征权重

图5为调整系数λ的波动变化图,可看出调整系数是一个随机变化的值。对其进行MATLAB拟合,求出得到关于主要零部件失效特征的拟合曲线。

3.3 结果分析

用测试样本分别对该模型进行验证,对10个废旧机床进行再制造成本预测,预测结果如表6和图6所示,根据分析可知基于主要零部件失效形式的废旧机械装备再制造成本预测模型所得预测值与真实值非常接近,相对误差很小,模型预测结果的平均相对误差仅2.42%,说明提出的模型能够满足实际废旧机械装备再制造成本预测的要求,具有合理性与准确性。

表6真实值与预测值的比较

图5 调整系数λ的波动变化

图6 预测值与实际值的折线图

4 结束语

针对废旧机械装备再制造成本分析与预测具有复杂性,通过分析废旧机械装备再制造成本,模糊量化关键零部件的失效特征,计算主要零部件的相似度,选取历史相似再制造案例构建废旧机械装备再制造成本预测模型。

(1)由于在实际再制造过程中,失效特征是废旧机械装备的一个非常重要的属性,从主要零部件失效特征角度对废旧机械装备再制造成本分析和预测展开研究具有重要意义。

(2)针对废旧机械装备再制造成本预测具的复杂性,提出基于废旧机械装备关键零部件失效特征的再制造成本预测模型。根据预测结果的分析可知,所建成本模型可以满足实际预测的需求。

(3)基于废旧机械装备关键零部件失效特征的再制造成本预测模型有效的避免再制造过程不确定因素给成本预测带来的影响,且具有较高的精度,可为废旧机械装备再制造成本预测提供有效的手段。

[参考文献]

[1] 赵清香. 基于再制造业务中工程机械产品的成本控制[J].中国贸易, 2009 (12) :82-84.

[2] 伍俊舟,王玫,袁敏. 基于模糊可拓层次分析法的机电产品再制造性评价方法及应用术[J].组合机床与自动化加工技术,2016(9):153-157.

[3] 刘志峰,毕道坤,刘涛.基于线性回归模型的机电产品再制造费用预测[J].机械设计与制造,2011(9):258-260.

[4] 向红,夏绪辉,王蕾,等. 基于支持向量机的机电产品再制造成本预测方法[J]. 机械设计与制造,2016(4):268-272.

[5] Yu chun Xu, Jorge Fernandez Sanchez, J Njuguna. Cost modelling to support optimised selection of End-of-Life options for automotive components[J].Int J Adv Manuf Technol ,2014,73(1-4):399-407.

[6] 杜彦斌,廖兰.基于失效特征的机械零部件可再制造度评价方法[J].计算机集成制造系统,2015,21(1):135-142.

[7] 饶思贤,王元,万章,等.基于失效规则的机械装备腐蚀失效模式诊断[J].中国机械工程,2011,22(15):1806-1809.

[8] 刘清涛,蔡宗琰,刘晓婷,等.面向工艺路线的废旧零部件可再制造性评价[J].长安大学学报:自然科学版,2012,32(3):105-110.

[9] 张旭刚.废旧机床再制造性评估与再制造工艺方案决策方法研究[D].武汉:武汉科技大学,2014.

[10] 史佩京,徐滨士,刘世参,等.面向装备再制造工程的可拆卸性设计[J].装甲兵工程学院学报,2007,21(5):16-19.

[11] 孙志军. 复杂机械产品再制造过程质量管控策略研究[D].合肥:合肥工业大学,2013.

[12] 周敏,张力,蒋国章,等. 基于CBR技术与BP神经网络的产品成本估算[J]. 现代制造工程,2014(3):27-30.

[13] 黄佳聪,吴晓东,高俊峰,等. 蓝藻水华预报模型及基于遗传算法的参数优化[J].生态学报, 2010 , 30 (4) :1003-1010.

[14] Paul Goodall, Ian Graham , J Harding, et al. Cost estimation for remanufacture with limited and uncertain information using case based reasoning[J]. Journal of Remanufacturing, 2015, 5(7):1-10.

[15] 曹敏曼,辛志杰.废旧机床再制造设计与研究[J].组合机床与自动化加工技术,2013(8):130-133.

[16]申立艳.机电产品的可再制造性评价研究[D].济南:山东大学,2008.

[17] 赵京菊,刘瑞军,石大排.基于生命周期理论的发动机再制造过程研究[J].农业装备与车辆工程,2014,52(1):59-67.