基于IPSO的数控机床进给伺服系统PID参数优化*

2018-06-07李少波张成龙褚园民

赵 辉,李少波,周 鹏,张成龙,褚园民

(贵州大学 a.机械工程学院;b.大数据与信息工程学院,贵阳 550025)

0 引言

为了适应现代生产的需求,数控机床必须向高精度、高速度、高稳定性方向发展。伺服系统是数控机床核心组成之一,主要用来实现进给伺服控制和主轴伺服控制。伺服系统性能直接影响数控机床的精度、速度以及稳定性等技术指标,因此,要求数控机床的伺服系统要具有较高的移动速度、跟随精度和定位精度,从而提高系统性能。提高伺服系统的动态响应速度和稳态精度主要通过采用比较先进的控制方法,进而提高软件系统的性能。现行的数控机床伺服系统多采用PID控制。PID控制是非常典型的工业控制之一,对于PID参数的整定是需要攻克的重要难点。现在的工业控制中,PID参数整定主要依赖于经验法,就是不断地对系统进行调试,从而得到一个相对合理的PID参数,达到系统的要求。然而,由经验整定PID参数的方法都存在参数整定困难、整定结果性能不高等问题。

随着智能优化算法以及计算机技术的发展,在PID参数优化方面取得了很大进展。因此,越来越多地应用智能优化方法对PID参数优化,例如人群搜索算法[1](SOA)、粒子群算法[2](PSO)、遗传算法[3](GA)等,应用这些智能优化算法来整定PID参数,能够提高PID控制器的鲁棒性和控制精度。孙丽香等[4]针对曲轴磨床中所用的永磁同步直线电机驱动的砂轮进给系统所具有的强耦合性和非线性的特点,将SOA与传统PID控制相结合,应用于永磁同步直线电机进给系统中。结果表明,利用SOA优化的PID参数整定,具有较快的收敛速度、较强的鲁棒性等优点。Fan等[5]提出了时域性能和动态特性的目标函数,将遗传算子引入到粒子群优化中。将其应用于MKS8332A数控凸轮轴研磨机砂轮架伺服系统PID控制器参数优化,仿真结果表明,其性能优于单一遗传算法或粒子群优化,也可满足需求快速,稳定和稳健。Arturo等[6]通过将增益相位裕度方法与应用微群概念和适应变异概率的遗传算法相结合,设计了一种用于PID控制调节的新方法。并在MATLAB中使用定位系统模型和两台CNC机床和工业机器人的实验测试进行仿真,证明了该方法的有效性。

针对数控机床高精度要求,本文提出了一种基于IPSO算法的数控机床进给伺服系统PID参数优化方法。该设计算法采取非线性动态变化惯性权重系数;构建加速因子与惯性权重的函数关系,使加速因子基于惯性权重自行调整;引入了极值扰动算子,增加了粒子的搜索范围。利用其对PID的三个比例因子参数Kp、Ki、Kd进行优化,并与SOA、PSO、GA算法整定PID参数进行对比分析,结果表明,数控机床伺服系统动态性能得到了很大改善,具有低超调量、鲁棒性强和高稳态精度等优点。

1 数控进给伺服系统数学模型

进给伺服系统[7-9]的作用是接受数控装置发出的进给速度和位移指令信号,由伺服驱动装置作一定的转换和放大后,经伺服电机和机械传动机构,驱动机床的工作台等执行部件实现工作进给或快速运动。进给伺服系统原理图如图1所示。

图1 进给伺服系统原理图

本文针对数控机床进给伺服系统,给定仿真参数:电感L=8.5e-3(km·m2),电阻R=0.02(Ω),总转动惯量J=0.8e-3(km·m2),粘性阻尼系数B=0.02(N·m/ (rand/s)),永磁磁通φf=0.175(Wb),磁极pn=4。从而可得电机的传递函数:

(1)

用此传递函数表征系统的动态特性,作为系统仿真的基础。

2 基本粒子群算法

粒子群优化算法是一种基于群体搜索的算法[10],是对鸟群觅食过程中迁徙和群集进行模拟来搜索最优解。该算法在每次迭代中通过跟踪局部最优解和全局最优解来更新粒子的位置和速度,粒子通过公式(2)、公式(3)来更新自己的速度和位置。

(2)

(3)

3 改进粒子群算法

在PSO迭代寻优过程中,如果粒子个体极值始终处于优势,则PSO就极有可能陷入局部最优[11-13],这就会造成算法过早收敛,为避免PSO过早收敛,提高算法寻优效率。本文主要从以下几个方面对PSO进行改进。

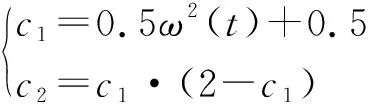

3.1 惯性权重的选取

在PSO中,惯性权重系数ω是影响其性能的重要参数之一,因此,设置合理的ω,可以平衡PSO的全局和局部寻优能力。比较大的ω会增加PSO的全局寻优能力,而较小的则会增加PSO的局部寻优能力。针对PSO此特点,主要改进策略是在PSO迭代寻优的前期阶段,应该使ω取较大的值;在后期寻优阶段,应该使ω取较小的值。因此,本文提出以下改进策略:

ω(t)=ωmin+(ωmax-ωmin)·sin(πt/tmax)

(4)

(5)

式中,ωmax为最大惯性权重系数,ωmin为最小惯性权重系数,t是当前迭代次数,tmax是最大迭代次数,c1和c2是非负常数的学习因子。ωmax通常设为0.9,ωmin通常设为0.4。

在式(4)中可以看出,ω是随着迭代次数增加呈现出动态变化的,迭代初期ω处于较小值,后跟随迭代次数的增加不断增加,一定时期后,跟随迭代次数的增加不断减小。这样可以使PSO在前期先在粒子本身附近进行局部寻优,然后,进行全局寻优,最后进行精确局部寻优。

3.2 引入极值扰动算子

由于基本PSO中的离子速度更新存在一定缺陷,使得算法容易陷入局部最优,难以求得全局最优解。其主要改进策略是扩大粒子的搜索范围。针对此问题,本文提出以下改进策略:

vi(t+1)=ω(t)vi(t)+c1r1(r3gbesti(t)-xi(t))+

c2r2(zbest(t)-xi(t))

(6)

式中,r3是[0,1]间的随机数,个体极值gbest在随机数r3的扰动下进行随机调整,这样就扩大了粒子的搜索范围,从而使得粒子跳出局部最优,增加粒子的全局寻优能力,进而增加求得最优解的概率。

4 改进粒子群算法的PID设计

4.1 PID参数的整定

对于PID控制,主要是对PID三个比例因子参数Kp、Ki、Kd进行优化。基于IPSO的PID参数整定原理图如图2所示。

图2 IPSO-PID参数整定原理图

PID控制器的传递函数模型为:

(7)

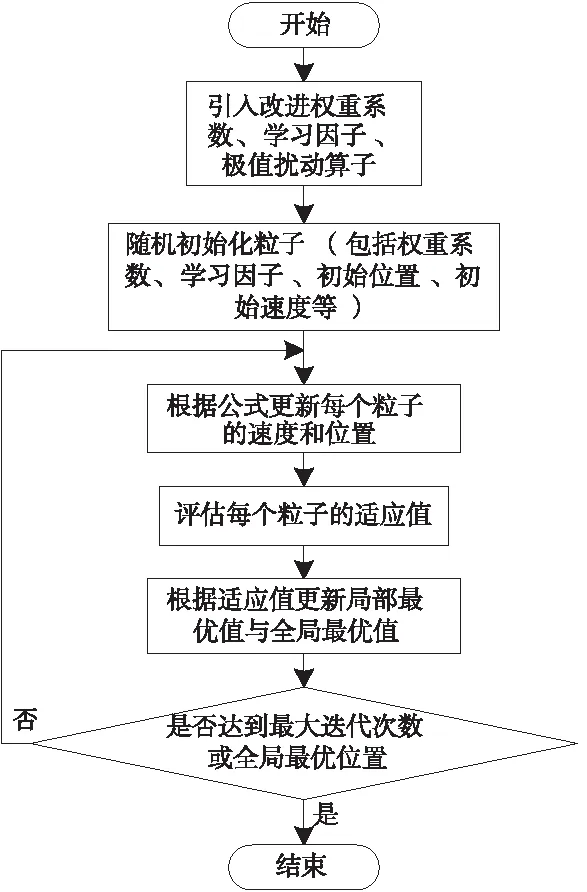

4.2 IPSO算法流程

IPSO优化PID参数流程如图3所示。

图3 IPSO优化PID参数流程图

5 仿真研究

5.1 实验环境

为验证本文提出的IPSO算法性能。用MATLAB软件对数控机床进给伺服系统的传递函数进行控制仿真。设计了基于MATLAB的仿真程序,并将改进粒子群算法的仿真结果与人群搜索算法、基本粒子群算法、遗传算法的仿真结果进行对比分析。

5.2 结果分析

为了对几种算法进行有效对比,将四种算法的种群规模统一设置为100,迭代次数统一设置为100,其中将改进粒子群算法最大惯性权重系数设置为0.9,最小惯性权重系数设置为0.4,基本粒子群算法惯性权重系数设置为0.6,学习因子C1=C2=2。

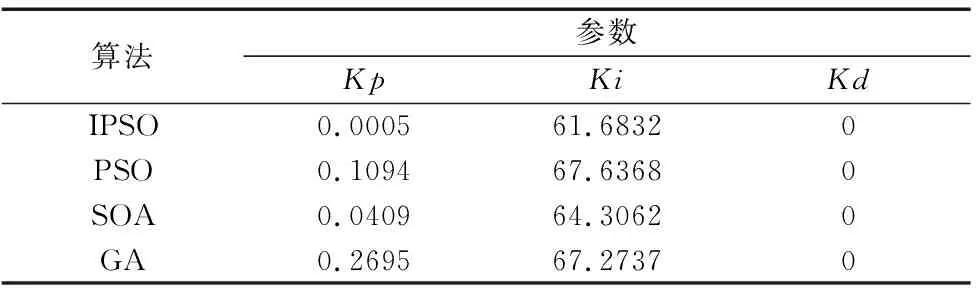

采用不同算法仿真得出的PID参数对比如表1所示,IPSO优化PID参数变化曲线如图4所示,为体现出改进效果,给出PSO优化参数变化曲线,如图5所示。

表1 不同算法仿真得出的PID参数

图4 IPSO优化PID参数变化曲线

图5 PSO优化PID参数变化曲线

从表1以及图4和图5中可知,IPSO优化PID参数可以更加快速地寻找到优于其他几种算法的最优值。

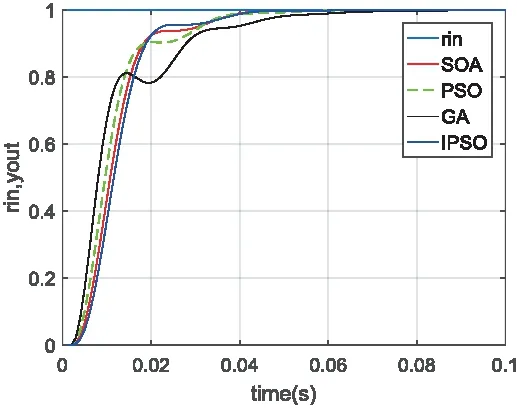

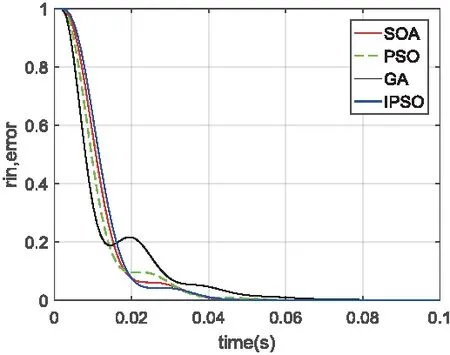

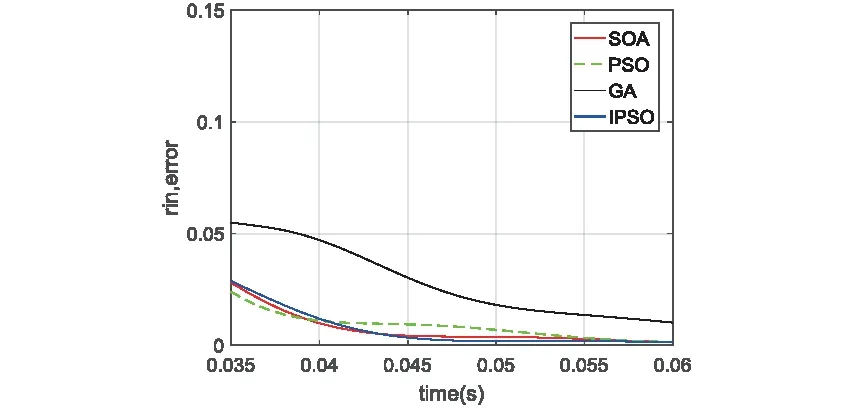

将IPSO算法和其他几种算法仿真得到的PID参数值(如表1)分别代入电机的传递函数即公式(1)。将公式(1)作为系统仿真的基础,设计IPSO算法程序,用MATLAB对其进行仿真,从而输出四种算法的综合输出阶跃响应曲线(见图6)和综合输出阶跃响应误差曲线(见图8)。为了更加清晰的对比出改进后的效果,分别对四种算法的综合输出阶跃响应曲线和综合输出阶跃响应误差曲线进行局部放大,综合输出阶跃响应曲线局部放大图如图7所示,综合输出阶跃响应误差曲线局部放大图如图9所示。

图6 综合输出阶跃响应曲线

图7 综合输出阶跃响应曲线局部放大图

图8 综合输出阶跃响应误差曲线

图9 综合输出阶跃响应误差曲线局部放大图

通过该仿真实验可知,基于IPSO算法整定的PID参数方案是可行的,并与SOA算法、PSO算法、GA算法整定PID参数进行了对比。从图6~图9中可以看出,IPSO算法具有收敛速度快、精度高、误差小的优点。采用IPSO对PID 参数进行优化后,系统超调量减少、调节时间减少、鲁棒性增强。

6 结束语

本文针对数控机床高精度要求,提出了一种惯性权重系数正弦自适应调整,学习因子依附惯性权重自行调节,同时引入极值扰动算子增加个体极值的随机性的改进粒子群算法(IPSO)。利用IPSO对数控机床进给伺服系统PID参数Kp、Ki、Kd进行优化,并进行了仿真实验,同时与SOA算法、PSO算法、GA算法整定PID参数进行了对比。仿真实验结果表明,改进粒子群算法在保证粒子群稳定性的同时,提高了粒子群算法收敛速度、搜索精度以及全局搜索能力,使得系统的动态性能和稳态性能有了较大的改善,系统超调量减少、调节时间减少、鲁棒性增强。从而证明基于IPSO的数控机床进给伺服系统PID参数优化是一种行之有效的方法。

[参考文献]

[1] 余胜威,曹中清. 基于人群搜索算法的PID控制器参数优化[J]. 计算机仿真,2014,31(9):347-350,373.

[2] 杨智闻,王宏华,宋苏影. 基于粒子群算法的开关磁阻调速电动机PID控制器参数优化[J]. 机械制造与自动化,2016(1):173-176.

[3] 唐军,李文星. 基于遗传算法的数控机床转台交流伺服系统PID参数优化[J]. 现代制造工程,2013(2):49-52.

[4] 孙立香,单秀文,靖文. 基于SOA的PMLSM进给系统PID参数优化研究[J]. 微特电机,2016(11):62-65.

[5] Fan J W, Mei Q, Wang X F. Robust PID Parameters Optimization Design Based on Improved Particle Swarm Optimization[J]. Applied Mechanics & Materials, 2013, 373-375:1125-1130.

[6] Arturo Y, Romero-Troncoso R D J, Morales-Velazquez L, et al. PID-Controller Tuning Optimization with Genetic Algorithms in Servo Systems[J]. International Journal of Advanced Robotic ystems, 2013, 10(9):1.

[7]Nie X J, Wang L, Li K. Research on the Feed Servo System of CNC Machine Tool[J]. Advanced Materials Research, 2012, 479-481:2620-2624.

[8] Zheng J, Zhang M, Meng Q. Modeling and design of servo system of CNC machine tools[C]// IEEE International Conference on Mechatronics and Automation IEEE, 2006:1964-1969.

[9] 王义强,胡斌峰,杨林霖. 数控机床进给系统精度保持性研究[J]. 机床与液压,2015,43(15):187-189,193.

[10]Kaiwartya, Kumar, DK Lobiyat, et al. Multiobjective Dynamic Vehicle Routing Problem and Time Seed Based Solution Using Particle Swarm Optimization[J]. Hindawi, 2015(1): 28-43.

[11] 闫雪丽,王学武,连志刚. 结合历史全局最优与局部最优的粒子群算法[J]. 华东理工大学学报(自然科学版),2011,37(4):515-520.

[12] Ren X L, Lin J L, Wang Z G. Basic Particle Swarm Optimization Based on Reasonable Full Share Information Mechanism[C]// International Conference on Machine Learning and Cybernetics IEEE, 2007:990-994.

[13] 莫愿斌,徐水华. 带有复形法局部搜索的粒子群算法求解最优控制问题[J]. 计算机应用研究,2011,28(7):2505-2507.