多项式加减速的NURBS插补控制方法*

2018-06-07李英祺王桂荣

李英祺 ,王桂荣

(中国计量大学 机电工程学院,杭州 310018)

0 引言

参数曲线插补是实现高速高精度数控加工的重要方法,解决了传统加工方法在复杂零件加工方面的缺陷[1]。在所有参数曲线模型中,NURBS曲线可提供通用数学表达式且具有良好的性质而被广泛应用[2]。

在NURBS曲线中高曲率区域与平滑区域频繁变化,进给速度的规划决定了速度加速或减速的位置。文献[3]在速度自适应控制中将曲线中点和弦长中点之间距离近似弓高误差,但在曲线拐点处误差较大。文献[4]提出根据弓高误差限制可自适应调整进给速度,但忽略了机床自身的加减速性能。上述文献实现了对进给速度进行自动调节但忽略在NURBS曲线插补全程中的加减速处理。文献[5-7]利用S曲线加减速控制方法对NURBS曲线进行全程插补处理,保证了加速度的平稳变化,但加加速度的变化是跳跃式的,这种跳跃会引起机床运动时的震颤,不能满足一些细小的、对零件加工过于严谨的要求。针对S曲线加减速控制方法存在的问题,文献[8-10]提出多项式加减速方法运用于NURBS曲线插补中,可保证系统有较高的柔性,但构造的多项式加减速曲线S(t)、V(t)、A(t)、J(t)等计算公式分段多且计算复杂,用于实际插补中会使得插补周期变长影响加工效率。

基于对上述文献的研究,本文提出一种新的多项式5段加减速的NURBS曲线插补控制方法,对NURBS曲线全过程进行速度规划的自适应分段插补。满足对进给速度、加速度、加加速度的控制要求,满足机床各种限制约束,通过仿真实验验证了所提方法的优越性。

1 NURBS曲线基本概念

1.1 NURBS曲线的定义

一条p次NURBS曲线的表达式[2]如下:

(1)

由cox-de Boor递推公式可以求出p次Ni,p(u):

(2)

1.2 NURBS曲线长度的求取算法

在NURBS曲线插补前,必须先已知弧长才可以加减速速度规划。从点C(u1)到点C(u2)的曲线长度L可表示为:

(3)

由式(1)、式(2)可求出各节点区间上的参数坐标(x(u),y(u)),因一般难得到计算NURBS曲线弧长被积函数的原函数,故利用数值积分求曲线长度。辛普森自适应积分方法[11]可根据被积函数在积分区间上的变化快慢自适应细分区间,所以利用该方法求取曲线长度。通过在Matlab中设计递归程序来实现辛普森自适应方法。

2 NURBS曲线插补算法

2.1 自适应速度控制

在实际运动过程中,通过微小直线段来代替NURBS曲线段,插补参数点仍然在NURBS曲线上,并没有产生径向误差但是引入弓高误差。弓高误差δ与进给步长ΔL、曲率半径ρ有关,为满足加工精度要求必须把弓高误差限制在一定范围内。因此在最大弓高误差δmax限制下的进给步长为:

(4)

在速度较大、曲线曲率较大时,轨迹向心加速度过大会导致轨迹精度降低,且对机床系统产生较大的冲击,最大向心加速度必须限制在合理的范围内。因此在最大向心加速度限制下的进给步长为:

(5)

在一个插补周期内,结合给定速度求得进给步长值为ΔL3=viΔT,由此可得在周期内的速度v=min{ΔL1/ΔT,ΔL2/ΔT,ΔL3/ΔT}。

2.2 分段预处理与插补计算过程

如图1所示为NURBS插补曲线轨迹。经过自适应速度控制后得到NURBS曲线的各项数据,找出对应分段点,分段后进行分段预处理。具体步骤如下:

步骤1:参数ui从0开始计算得到当前插补点C(ui)坐标,根据2.1节中得出满足曲线精度要的进给速度v(ui),利用2阶Taylor展开式来计算下个周期参数值ui+1,即

也有不针对具体人的、目的不明确的签文:比如说把一块锡兰岛的蓝宝石扔进幼发拉底河,在塔顶放飞一只鸟,每一百年在沙粒无数的海滩上取走(或加上)一粒沙等等。有时候,这类签的后果十分可怕。

(6)

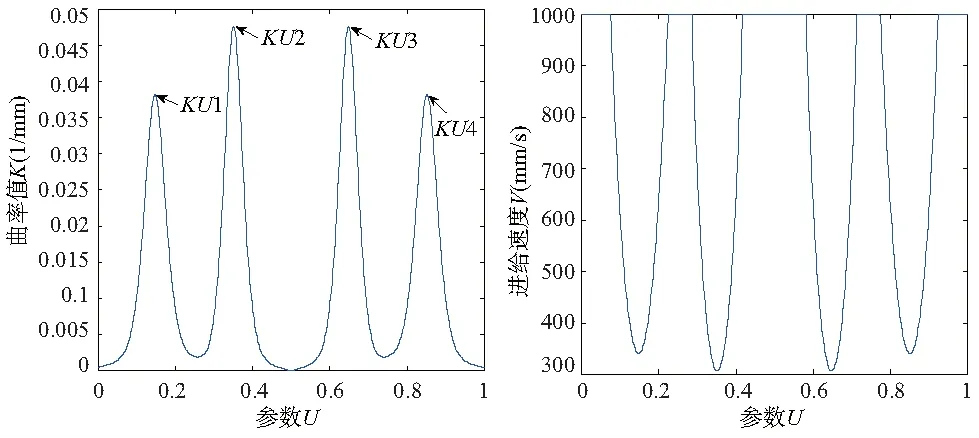

步骤2:根据2.1节中最大弓高误差和最大向心加速度的约束,找出曲线曲率极大值点位置并在此处作为分段点,如图2a为Ku1、Ku2、Ku3、Ku4为各曲率极大值点,图2b为自适应速度控制插后的进给速度图;

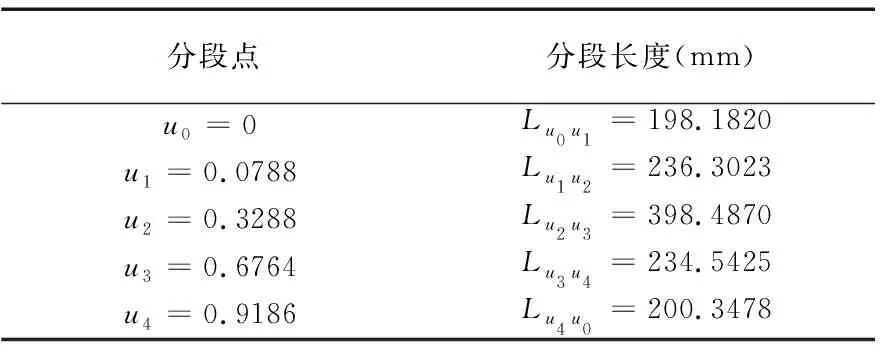

步骤3:如图1所示:在曲率极大值Ku1、Ku2、Ku3、Ku4处作为分段点,确定各分段点处的参数ui值,将曲线分成Lu0u1、Lu1u2、Lu2u3、Lu3u4、Lu4u0这5段利用1.2节的方法求出各分段曲线的长度Li。计算出各段的最大速度值为vmax、起始速度值为vs、终点速度值为ve,在各分段曲线进行多项式加减速规划。如表1所示为各分段点及其各分段长度。

(a) 自适应速度控制后的曲线曲率 (b)自适应速度控制后的进给速度图2 自适应速度控制曲线

分段点分段长度(mm)u0=0Lu0u1=198.1820u1=0.0788Lu1u2=236.3023u2=0.3288Lu2u3=398.4870u3=0.6764Lu3u4=234.5425u4=0.9186Lu4u0=200.3478

3 多项式5段加减速的NURBS控制方法

3.1 多项式5段加减速计算模型

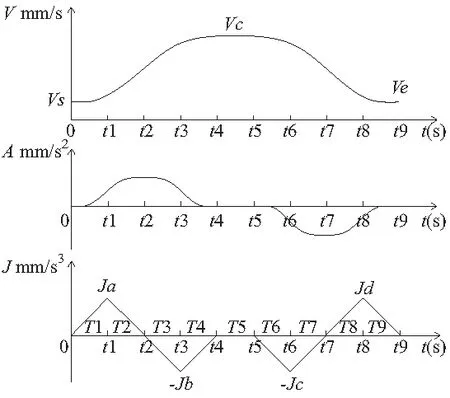

多项式5段加减速控制方法可实现全过程中加加速度的连续变化,有效解决机床的冲击和振动问题。图3为构造的多项式5段加减速全过程,加加速度可设计为三角形的变化规律,整个过程可以分为以下5个阶段:加加速段(T1和T2)、减加速段(T3和T4)、匀速段T5、加减速段(T6和T7)、减减速段(T8和T9)。其中T1=T2=T3=T4,T6=T7=T8=T9,vc为进给速度,起始速度vs,终点速度ve,τi=t-ti-1表示各个阶段的起始点作为起点的时间,Ti为各阶段持续运行时间,k为三角形斜率。

图3 多项式5段的过程曲线图

(7)

(8)

(9)

(10)

其中,

上述为多项式5段加减速控制方法的基本公式,由式(7)~式(10)可知,只要确定了T1、T5、T6就可以构造出多项式5段加减速控制曲线,求得各时刻所对应的J(t)、A(t)、V(t)、S(t)等就可以判断处加减速阶段。

3.2 多项式5段加减速控制算法

在实际运用中,多项式5段运行过程中并不是总包含完整的5个过程,必须根据起始速度vs、终点速度ve、进给速度vc、待插补曲线长度S来确定实际运行情况。当待插补曲线足够长,实际速度可以到达vc值;而长度较短时,实际速度到达小于vc的某一值。

(1)实际速度可达到进给速度的情况

(11)

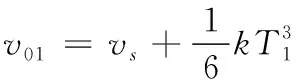

由式(11)可求出时间T1,如式(12)所示:

(12)

同理,时间T6如式(13)所示:

(13)

将T1和T6代入式(10)中分别求出La、Ld,可得:

(14)

因此,匀速运行时间为式(15):

(15)

即求出T1、T5、T6后,可构造出完整的V(t)、A(t)、J(t)曲线图。

(2)实际速度不可达到进给速度的情况

当S≤La+Ld,表示曲线长度太短则需重新进行速度规划。此时未达到给定进给速度vc,不存在匀速段,则T5=0。根据式(16)通过Matlab编程求出最大速度vmax。

(16)

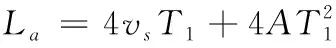

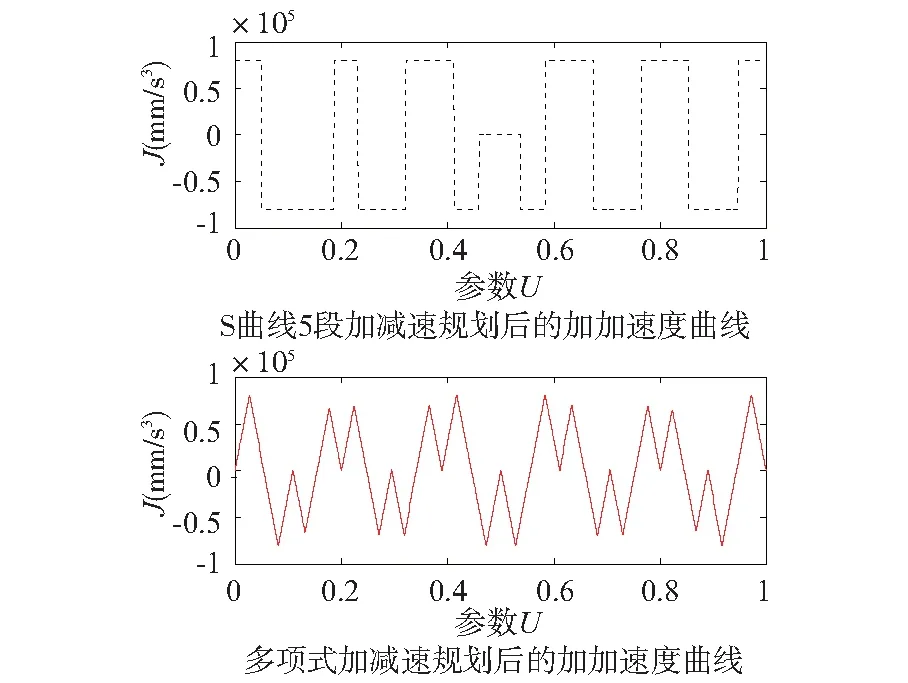

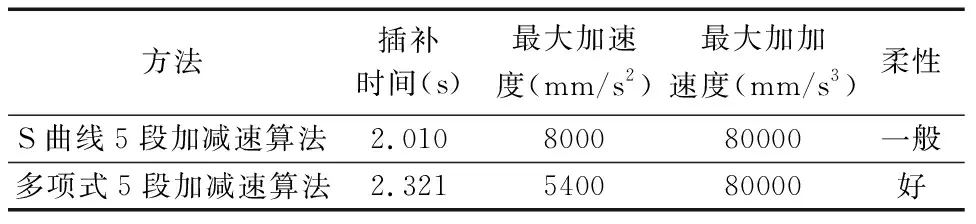

当S=La(vs 得出各阶段运行时间后,就可以由式(7)~式(10)构造出完整的加加速度、加速度、速度曲线。各段NURBS曲线按照重新规划好的多项式加减速方案完成插补过程。 以一段待加工NURBS曲线为例,验证所提方法的有效性和正确性,利用多项式5段加减速和S曲线5段加减速这两种方法进行对比。图1为待插补的NURBS曲线,参数值设定如下:曲线次数为p=3,节点矢量为U=[0 0 0 0 0.25 0.5 0.75 1 1 1 1],权因子为W=[1 2 2 1 2 2 1],控制定点为d=[(0 0);(-200 -200);(-200 200); (0 0); (200 200);(0 0)]。 在Matlab中进行仿真,参数值设定如下:插补周期为Ts=0.001s,vs=0mm/s ,ve=0mm/s,vc=1000mm/s,最大加加速度为Jmax=80000mm/s3,最大加速度为Amax=8000mm/s2,机床所允许的最大向心加速度为amax=6000mm/s2,最大弓高误差为5×10-4mm,斜率k=1.2×106mm/s4。 在相同插补周期内,对S曲线5段加减速分段规划和多项式5段加减速分段规划这2种方法进行插补加工。如图4a为自适应速度控制后的弓高误差图,误差值在5×10-4mm内;图4b是运用两种方法后获得的弓高误差曲线比较图,S曲线5段加减速方法规划后得到的弓高误差与多项式5段加减速规划后得到的弓高误差曲线基本重合,表明这两种方法的加工精度明显优于自适应速度控制插补方法。 (a) 自适应速度控制后的弓高误差 (b) 两种方法的弓高误差比较图图4 弓高误差 如图2所示为自适应速度控制方法下的进给速度图,除了在曲率极大值附近速度会降低外在其他位置的速度都能达到1000mm/s,整段曲线平均速度为739.55mm/s。如图5所示,由于各分段曲线受曲线弧长、Jmax、Amax等约束后,S曲线5段规划后的速度和多项式5段规划后的速度都所降低,S曲线5段插补整段曲线平均速度为615.88mm/s,多项式5段插补整段曲线平均速度为535.84mm/s。但多项式加减速规划后的速度更平滑过渡,在最大速度附近的速度变化更柔和。 如图6所示为S曲线5段与多项式5段控制方法的加速度曲线,S曲线5段控制方法的加速度控制在±8000mm/s2之内,而多项式5段规划后的加减速控制在±5400mm/s2,上述两种方法都满足了机床加速度的要求。但S曲线5段加减速规划后的加速度变化比较尖锐,多项式5段加减速规划后的加速度较为平缓。 图5 S曲线5段与多项式5段规划后的速度曲线 图6 S曲线5段与多项式5段规划后的加速度曲线 如图7所示为S曲线5段与多项式5段规划后的加加速度曲线,所得到加加速度都限制在Jmax内。S曲线5段规划后的加加速度曲线存在多次跳跃式的变化,引起机床的震颤;而多项式5段规划后的加速度和加加速度为连续变化,速度和加速度曲线更为平缓柔和,使机床有更好的柔性。表2所示为两种加减速方法的结果比较。 图7 S曲线5段与多项式5段规划后的加加速度曲线 方法插补时间(s)最大加速度(mm/s2)最大加加速度(mm/s3)柔性S曲线5段加减速算法2.010800080000一般多项式5段加减速算法2.321540080000好 表2从以下几个方面进行了对比:插补时间、所达到的最大加速度、最大加加速度、系统柔性等。可以看出S曲线运行时间短,柔性一般;而多项式5段运行时间长,但具有良好的柔性。不难发现系统柔性提高则运行时间增加,图1所示的NURBS曲线长度为1267.8616mm,但多项式5段的加工时间只比S-5段多花0.311s。在高速高精度加工中,要求数控机床冲击振动小、柔性好。结果表明,多项式5段加减速控制方法优于S曲线5段控制方法,前者更满足于复杂高精度的NURBS曲线加工要求。 提出基于多项式5段加减速的NURBS插补控制方法,首先根据自适应速度控制方法对曲线进行分段,并对分段后NURBS曲线弧长、初始(终点)速度要求来进行分析确定加减速类型,从而对NURBS曲线全程进行规划。在设定的各种约束前提下,保证了加速度、加加速度连续变化,速度平滑性好。与S曲线5段加减速的NURBS插补控制方法相比,提高了机床系统柔性降低了加减速过程中的冲击,仿真验证所提方法的有效性。 [参考文献] [1] Qiang L, Liu H, Yuan S. High Accurate Interpolation of NURBS Tool Path for CNC Machine Tools[J]. Chinese Journal of Mechanical Engineering, 2016, 29(5):911-920. [2] Piegl L, Tiller W. The NURBS book[M]. 2nd . New York:Springer-Verlag Inc.,1997. [3] 赵玉刚,李伟,郭峰,等. 基于Cox-de Boor递推的任意次NURBS曲线插补算法的研究与仿真[J]. 组合机床与自动化加工技术,2012(6):45-48. [4] 梁宏斌, 王永章, 李霞. 自动调节进给速度的NURBS插补算法的研究与实现[J]. 计算机集成制造系统, 2006, 12(3):428-433. [5] 潘海鸿, 杨微, 陈琳,等. 全程S曲线加减速控制的自适应分段NURBS曲线插补算法[J]. 中国机械工程, 2010,21(2):190-195. [6] 周胜德, 梁宏斌, 乔宇. 基于NURBS曲线插补的五段S曲线加减速控制方法研究[J]. 组合机床与自动化加工技术, 2011(4):37-41. [7] 岳磊, 赵国勇, 刘晨希,等. 基于S曲线加减速的NURBS插补控制方法研究[J]. 组合机床与自动化加工技术, 2015(5):43-46. [8] 于金刚, 林浒, 张晓辉,等. 一种新型的Jerk连续加减速控制方法研究[J]. 组合机床与自动化加工技术, 2009(8):61-64. [9] 徐川, 王永章, 刘源. 多项式加减速控制方法研究[J]. 组合机床与自动化加工技术, 2009(9):42-44. [10] 张振华. 数控系统加减速算法及定位技术研究[D]. 大连:大连理工大学, 2007. [11] 颜庆津. 数值分析[M]. 4版. 北京:北京航空航天大学出版社, 2012.4 NURBS曲线仿真分析与结果

5 结束语