基于回转类非圆曲面零件自适应磨削机的研究*

2018-06-07解明利刘喜平黄世军曹秒艳

解明利,刘喜平,黄世军,曹秒艳

(燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引言

凸轮、曲轴、椭圆活塞等是一类典型的回转非圆曲面零件,广泛应用在汽车、航天等领域。随着现代高科技工业产业的发展,对非圆曲面零件无论是数量上还是质量上都提出了更高的要求。作为精加工环节磨削一般采用的都是在专用的数控磨床上以X-C两轴联动的形式进行加工,数控程序由人工编制,同时在操作过程中,要人工干预其加工过程以控制其磨削质量,避免砂轮烧伤。随着柔性制造系统的发展,将具有智能磨削功能的磨削机装备于非圆曲面零件的生产线上对于提高工件的磨削质量和轮廓形精度、提高生产效率、改善工人的劳动强度具有十分重要的意义。

目前,非圆曲面零件磨削机开发的重点和难点是磨削方法的选择与控制策略的研究。这是由于非圆曲面零件轮廓的特殊性决定的,由于其各轮廓点的回转曲率并不一致,从而导致其成形运动过程中,各点的线速度会发生突然变化,随之而来的是加速度的突变,这样在进行磨削时导致磨料磨削不均匀,一方面影响了工件轮廓表面质量,另一方面易烧伤砂轮,降低了刀具的使用寿命。国内外一些学者在非圆曲面零件磨削研究上多是通过对加工速度优化来提高磨削质量,如文献[1-5],其研究的基本思想是通过优化工件旋转速度,保持线速度恒定来提高零件表面的磨削质量,但由于非圆曲面零件轮廓上各点曲率不同,造成参与加工的磨削弧长是动态可变的,因此即使采用恒线速度,那么金属的切除率也是动态变化的,造成磨削力的不均匀,从而影响磨削工件表面质量。还有的研究人员从磨削刀具和数控编程的方面入手来解决非圆曲面零件磨削问题,如文献[6],这种方法需要针对特定的工件研究专门的刀具和复杂的数控编程,不适用于通用化生产的普及。在文献[7-10]中,研究人员提出了恒磨除率磨削的方法,即通过保证在磨削过程中恒定的金属去除率,从而保证磨削力恒定,进而提高工件磨削质量,这是一个比较有效的方法,但是面临的是控制系统的设计问题,由于金属去除率和诸多变化因素有关,因此直接对金属去除率的检测和控制有难度,考虑到磨削力和金属切除率存在着线性关系[11],本文基于此,以磨削力恒定为控制目标,对非圆曲面零件磨削机进行设计研究,通过安装于打磨装置上的压力传感器,检测磨削力的变化,将变化的电信号反馈给控制系统,控制系统发出指令调节工件X轴的运动,从而实现恒力磨削,提高了工件的磨削质量。

1 磨削系统结构设计及工作原理

1.1 磨削力的测量机理

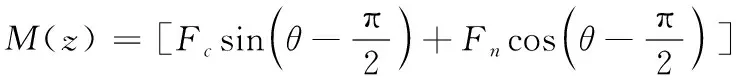

对磨削机进行结构设计,首先要考虑到测量的检测方法,在砂轮与工件接触进行磨削时,主要的影响分力有两个,一个是法向磨削力Fn,一个是切向磨削力Fc,下面分析两种情况:

(1)当砂轮中心与力传感器中心在同一截面时,如图1所示,设力传感器坐标系为T,砂轮在其下的偏移坐标为T(ΔX,ΔY),砂轮半径为R,法向磨削力Fn与坐标系T的YT轴夹角为θ,则有绕ZT轴的检测力矩为:

(1)

化简得:

M(z)=(Fcsinθ+Fncosθ)(ΔX+Rsinθ)+

(Fnsinθ-Fccosθ)(ΔY-Rcosθ)

(2)

图1 磨削过程示意图

(2)当砂轮中心与力传感器中心不在同一截面时,即若砂轮在其下的偏移坐标为T(ΔX,ΔY,ΔZ),同理有:

(3)

(4)

由于只是在ZT方向上增加了ΔZ,对于绕Z轴的力矩不产生变化,仍是M(z)。当进给速度和磨削条件一定时,切向磨削力与法向磨削力成正比关系,一般为Fn=(1.6-3.2)Fc,因此在T坐标系小,绕X,Y,Z轴的绕轴力矩可简化为:

(5)

在磨削机的设计过程中,安装的力传感器位于砂轮轴承座上,因此磨削力可向传感器方向映射可得:

(6)

通过上述分析,为了保持磨削力的恒定,主要要控制法向磨削力Fn、切向磨削力Fc、以及θ三个主要参数。已有研究文献表明[12-15],在磨削过程中法向力与砂轮和工件的直接接触变形有关,影响着磨削表面质量,而切向力影响砂轮刀具的动力损耗。因此在磨削力测量控制时,采用力传感器来检测磨削过程中的力信号,并将此信号反馈给控制系统与预设信号进行比较判断,如图2所示,当磨削力大于给定值,则工件向远离砂轮的方向移动,相反的若磨削力小于给定值,则工件向靠近砂轮的方向移动,移动距离由步进电机和精密滚珠丝杠控制,如果磨削力在许用范围内则执行正常打磨,这样通过检测磨削力自适应的对磨削过程进行调节,使磨削力在一个恒定的范围内,进而使金属切除率恒定,保证稳定的磨削表面工件质量。

1.2 自适应磨削机主体结构

图3 自适应打磨机主体结构

如图3所示,自适应磨削机的主体结构包括步进电机、精密滚珠丝杠套组,滑台上支承的直流电机、轴承座、轴、工件,其它结构还包括传感器、砂轮、带传动装置,砂轮电机等。工件进给采用步进电机实现,工件转动采用直流电机驱动,砂轮转动通过砂轮电机带动带传动驱动。工作时,砂轮位置固定不动只做旋转运动,工件在滑台上通过丝杠边旋转边进给,接触砂轮开始打磨。由力传感器实现反馈,将动态电阻应变片粘贴于工件轴承座的一侧,用来检测力的变化,应变片与外接HX711芯片相连接,用来向传感器供电并同时实现信号的功放和A/D转换。

2 控制算法设计

由于在非圆曲面零件磨削过程中,磨削力的变化和工件的进给量并不能由具体准确的数学模型线性表出,因此在进行自适应磨削机的控制系统设计时采用基于单片机的模糊控制算法来实现。模糊控制采用人的知识经验库进行黑箱建模,不需要具体的数学模型来建立控制系统,能较好的实现控制任务[16]。本研究中的自适应磨削机的控制功能主要有磨削力的数据采集与显示,步进电机控制量的生成以及系统的故障报警。模糊控制算法的主要工作过程如下。

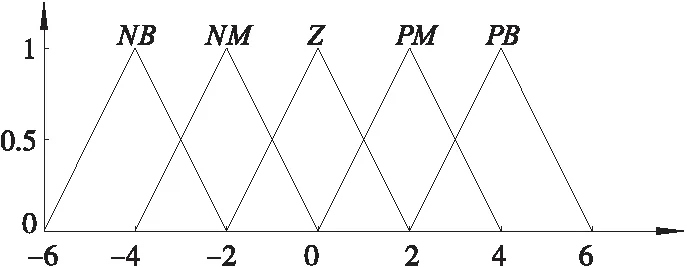

2.1 模糊化

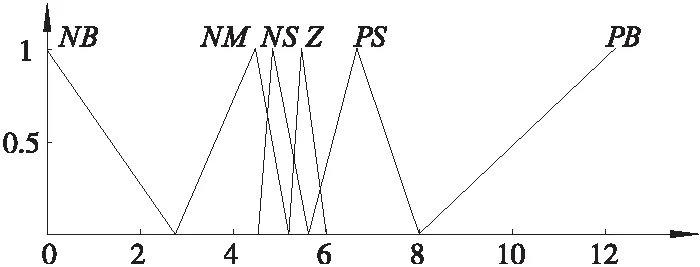

模糊化的过程是把检测的磨削力的变化量E与变化率Ec这些精确的数字量通过输入量的隶属函数映射出相应的隶属度,之所以采用变化量E和变化率Ec作为输入是因为这样能提高系统控制的稳定性,避免形成超调振荡现象。研究中采用如图4、图5所示的三角形隶属函数,在[-6,+6]区间的连续量分为7或5个状态,对应的变化量E的模糊子集为[正大(PB),正中(PM),正小(PS),零(Z),负小(NS),负中(NM),负大(NB)];对应的变化率Ec的模糊子集为[零(Z),正中(PM),正大(PB),负中(NM),负大(NB)]。

图4 输入变量E隶属函数

图5 输入变量Ec隶属函数

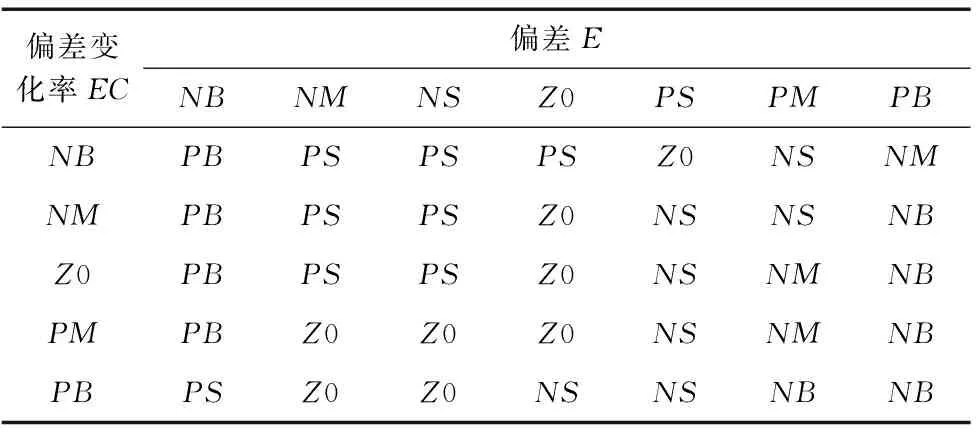

偏差变化率EC偏差ENBNMNSZ0PSPMPBNBPBPSPSPSZ0NSNMNMPBPSPSZ0NSNSNBZ0PBPSPSZ0NSNMNBPMPBZ0Z0Z0NSNMNBPBPSZ0Z0NSNSNBNB

2.2 模糊推理

模糊推理是根据模糊规则进行的,在非圆曲面零件的磨削过程中,根据操作者大量的磨削实践和经验建立如表1所示的35条规则,形如“ifEisNBandEcisNB,thenUisNB”,其中U为模糊的输出量,按照Min-Max推理方法,其对应的隶属度值为μu=max{min[μE,μEC]},根据这种规则推理方法,建立如图6所示的输出量U的隶属函数。在控制器的设计上,U对应的是步进电机的脉冲倍数和方向,通过U来调节步进电机的旋转角度和方向,进而控制精密滚珠丝杠的进给。

2.3 解模糊

解模糊的过程是把上面模糊推理过程中产生的输出控制量U的隶属度转换为控制系统具体的数字量输出。研究中一般采用的解模糊的方法有三种,最大隶属度函数法、重心法和加权平均法。研究中采用重心法进行解模糊,其工作过程为:

其中,u*为输出量,i为输出变量个数,ui为输出变量,μ(ui)为各输出变量对应的隶属度。

图6 输出变量U的隶属函数

3 单片机控制系统设计

3.1 STM32主控模块

控制器采用STM32F103ZET6做为主控单元,它以ARM32位CORTEX-M3 CPU为内核,具有时钟、复位和电源管理功能,支持串行调试和JTAG接口,高达112个快速的I/O端口和11个定时器以及13个通信接口,具有高效、低功耗、低成本的特点。为了完成磨削机的模糊适应控制,用到的单片机资源还包括PWM、GPIO、SRAM、ADC、DMA、外部中断等。

3.2 力信号采集模块

在磨削力的采集上,目前按照测量机理的不同有以下几种方式:一是检测磨削过程中工件的受力,二是测量磨削过程中砂轮受力,三是检测磨削过程中的夹具或辅具受力等[17],三种方法各有优势都是可行的,在非圆曲面磨削中,由于砂轮和工件均作旋转且磨削过程中砂轮和工件为保持磨削力恒定还要不断做调整进给运动,考虑到实验装置上传感器的安装方便及经济性,研究中采用了间接采集的方法,因此在实施中采用应变片和HX711 AD模块相结合的方式进行采集。首先将应变片置于工件轴的轴承座上,通过组全桥的形式与HX711 AD模块进行连接,其连接形式如图7所示。

图7 应变片连接示意图

HX711在工作之前,首先要进行标定,标定通过多次的单个点的磨削实验进行,最终确定标定系数为83886.08。研究中采用STM32串口进行通信,使用PC机做为上位机利用串口调试助手可实现应变量的实时显示。

3.3 步进电机驱动模块

自适应磨削机的进给运动靠步进电机驱动完成,其运动由STM32主控模块和步进电机驱动器来实现。利用主控模块内部的通用定时器产生PWM信号来实时控制步进电机的转速,将PWM信号的输出端与步进电机驱动器的脉冲输入端相连,PWM信号的输出频率是根据力信号采集模块采集的磨削力大小按照单片机程序的模糊控制算法计算出来的,并依次来调整步进电机的实时转速,另外采用两个I/O引脚与驱动器的脉冲方向端口相连,用来控制步进电机的转向。

3.4 USART通信模块

打磨机主控模块与外围设备通讯端口包括CAN、USART、USB和SPI等。本研究采用USART(同步异步收发器)通信模式,这种模式采用工业常用的异步串行数据格式进行全双工数据交换。它支持同步单向通信和半双工单线通信、支持局域网,智能卡协议以及调制解调器(CTS/RTS)操作。在调用串口时,首先要对引脚进行配置,并设置USART的波特率、数据位等。

3.5 模糊控制程序设计

图8 程序流程图

在模糊控制程序中,采用Keil uVision 5环境编写,其程序设计流程如图8所示。通过STM32的定时器函数每隔10μs中断一次进行数据采集,采集到的数据与系统预设值进行比较得出E和EC,然后程序查询模糊规则表得出模糊输出量,在进行解模糊后得倒控制量U,U为STM32 PWM信号的控制倍率,通过U来调节PWM的大小和方向进而控制步进电机的进给速度和方向。

4 实验研究

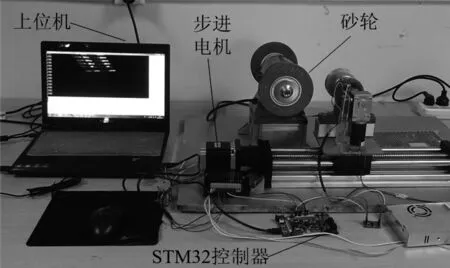

采用如图9所示的实验装置进行恒力磨削实验测试,磨削加工条件为:砂轮转速为1400r/min,砂轮直径为125mm,被打磨工件为铝合金凸轮,其基圆直径为60mm,打磨其外轮廓面。实验期望的磨削力的设定值为20N,经过模糊控制系统后,加工过程测量的磨削力曲线如图10所示,观察图中数据可知,大部分接触力值处于20±2N之间,少数点在20±4N。在实验过程中,砂轮与工件没有发生砂轮与工件接触过紧产生卡死或两者完全脱离等不符合正常加工条件等情况。

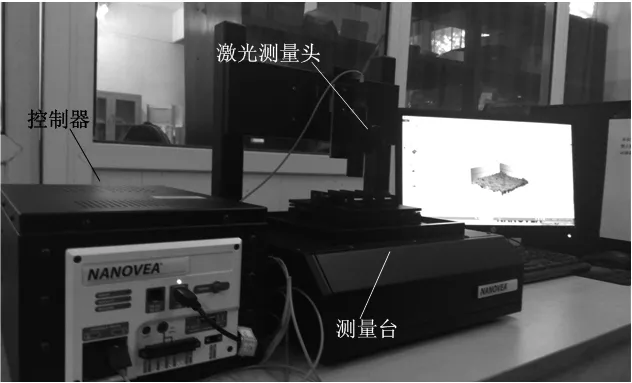

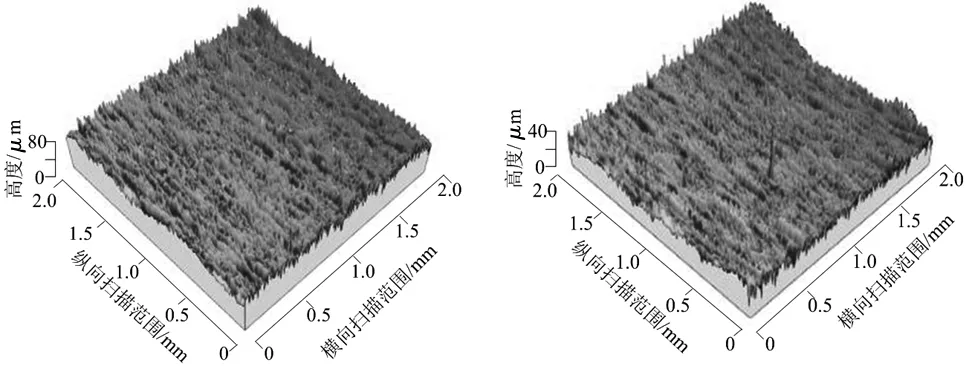

实验中发现在凸轮轮廓曲率半径为较大的地方磨削力的变化明显,部分磨削点处的接触力落在了20±4N的范围内,这与实际工人手动操作的情况是一致的,当曲率发生明显变化时,对应的磨削量即金属切除率也发生较明显的变化,此时应做较大的调整,故磨削力变化明显。实验加工完毕,采用三维表面形貌仪对磨削加工后的工件进行对比测定,结果如图11、图12所示。图11为人工干预条件下凸轮磨削的三维表面形貌,图12为模糊自适应磨削下的三维表面形貌,测量反馈参数如表2所示。实验中反馈参数为ISO25178标准中规定的表面形貌测测量参数,该标准是以表面结构为基来评价三维表面的参数体系,即通过整个平面来计算物体的表面质量,这比以基线长度来预测估计表面形貌更准确。下面各参数计算标准中,A为测量区域的面积,x,y,z分别为测量点的三维空间坐标值。

(a)磨削实验系统

(b) 三维表面形貌仪图9 实验测试系统

图10 磨削力监测曲线

其中,sa为工件表面的算术平均高度,它表示的是表面各点与平均面相比高度差的绝对值平均值,它是测量表面粗糙度的一个直接参数,其值越大表示表面越粗糙。

图11 人工干预下的磨削 图12 模糊适应控制下的磨削工件表面形貌 工件表面形貌

序号评价参数/单位人工干预模糊控制表面质量提高百分比1sa/μm1.7251.5699.04%2sq/μm2.1901.9749.86%3sku4.4433.51620.86%

sq为表面形貌高度分布的标准差,其值越大,表面越粗糙。

sku为表面峰谷高度的分布情况,它是进一步在高指数量级上来衡量被测物体的表面质量,这个值越大说明表面的平坦度越低,表面质量越差。

从表2中可以看到采用模糊控制自适应磨削后,工件表面质量得到提高,表面粗糙度平均降低为9.45%,表面质量提高约20.86%。打磨后的工件光洁度明显提高,而且整个加工过程实现了恒磨削力的模糊自适应控制,不需要人工干预,提升了磨削加工的智能化水平。

5 结论

本文在非圆曲面零件自适应磨削的基础上设计了一种基于恒磨削力的自适应磨削装置,系统采用了STM32进行模糊控制器的设计,该方法经济方便,在实验中控制系统表现稳定可靠,是模糊自适应磨削的一种较好实现方案。实验表明,采用该自适应磨削装置在进行非圆曲面零件的加工时,可以较快的完成工件的自适应打磨、加工精度比传统打磨方法得到提高。在改善了工人的劳动强度和操作环境的同时,提高了加工的智能自动化水平,是非圆曲面零件自动化磨削机器成品研发中经济适用的方法。

[参考文献]

[1] 于涛,王月亮,范欣,等.基于CPAC的非圆磨削数控系统的开发[J].锻压技术,2016,41(8):99-103.

[2] 范云霄,牟波,管聪聪.恒速磨削的实现方法与机床设计[J].机械制造与自动化,2014,43(2):105-107.

[3] P Krajnik, R Drazumeric, J Badger,et.al.Cycle optimization in cam-lobe grinding for high productivity original research article[J]. CIRP Annals-Manufacturing Technology,2014,63(1):333-336.

[4] 刘晓敏,贾媛,陈智钦.凸轮磨削恒线速加工过程优化[J].中国工程机械学报,2014,12(6):520-525.

[5] 杨春峰,张盛,李云鹏,等.凸轮轴磨削加工速度优化调节与自动数控编程研究[J].大连理工大学学报,2013,53(1):64-70.

[6] 谢晋,许巍巍,陈立志,等.基于曲率的自适应曲面数控磨削[J].华南理工大学学报 (自然科学版),2007,35(12):34-38.

[7] 蔡力钢,彭宝营,韩秋实,等. 非圆曲面零件X-C恒磨除率变速磨削研究[J].计算机集成制造系统,2013,19(12):3155-3161.

[8] 刘艳,韩秋实,李启光,等.凸轮恒磨除率磨削的转速曲线优化[J]. 机械制造与自动化,2015,44(2):25-28.

[9] 吴钢华.曲轴非圆磨削轨迹控制关键技术研究[D].上海:上海大学,2006.

[10] 王洪.精密高效非圆磨削关键控制技术研究与应用[D].长沙:湖南大学,2014.

[11] 刘冰,李剑锋,费仁元.砂轮磨损机理分析及砂轮堵塞的实验研究[J].中国机械工程,2007,18(5):554-558.

[12] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[13] 曹甜东,盛永华.磨削工艺技术[M].沈阳:辽宁科学技术出版社,2009.

[14] 王德泉,陈艳.砂轮特性与磨削加工[M].北京:中国标准出版社,2001.

[15] 刘文波.基于力控制方法的工业机器人磨削研究[D].上海:华东理工大学,2014.

[16] 杨宏丽.基于80c196单片机的模糊控制系统[J]. 微计算机信息,2005(3):34-35.

[17] 高超,丁庆新,穆东辉,等. 高精度外圆磨床磨削力测量系统研制[J]. 制造技术与机床,2010(1):94-97.