车削加工AISI 1045工件的切削热建模与仿真研究

2018-06-07李金良

杨 洋,李金良,周 亮

(吉林大学 a.工程训练中心;b.材料科学与工程学院,长春 130012)

0 引言

车削过程中产生的切削热严重影响切屑变形机理、接触摩擦力、刀具磨损机制、刀具使用寿命、加工表面的完整性以及加工误差,因此切削热的划分以及温度分布成为金属切削过程的一个研究热点[1-4]。以此为出发点,由于金属切削变形区域的温度在位测量比较难以实施,很多经验模型、数值模型和解析模型被提出来预测切削温度。最早的切削热模型在上世纪初由Taylor提出,在此模型中还提出了一个被广泛运用的刀具寿命经验公式,将刀具使用寿命与切削速度或者切削温度联系起来,经验模型基于高速钢切削实验数据建立起来,但是模型的适用性仅局限于实验数据的范围内。

数值模型作为解决复杂切削问题的常用工具,在此问题上被用于确定切削过程中的切削热与温度分布。Usui 采用能量方法应用有限差分方法来预测连续切削的稳态温度分布,推导出刀具前刀面磨损与温度计应力的关系[5]。Puls提出一种耦合欧拉-拉格朗日有限元模型来仿真切屑变形和计算正交切削中刀具-工件-切屑的温度和热分布[6]。这类数值模型精度依靠工件材料本构模型,计算方法和边界条件,通常求解比较费时。

解析模型能够对潜在的物理机制提供更好的理解途径,目前已经有很多解析模型被提出来预测金属切削变形区的温度分布[7]。Klocke等提出了一种新的基于潜在理论的解析模型来研究金属切削过程中的温度分布[8]。切削温度预测的解析模型需要大量的计算,依据大范围的边界条件,在实际应用中很少采用。因此,本文提出一种解析方法能够简易的预测加工钢质工件时第一剪切变形区、切削刃以及工件表面的温度,不仅可以用于优化刀具-工件系统,还可以将切削参数切削温度相联系。

1 切削温度的解析计算模型

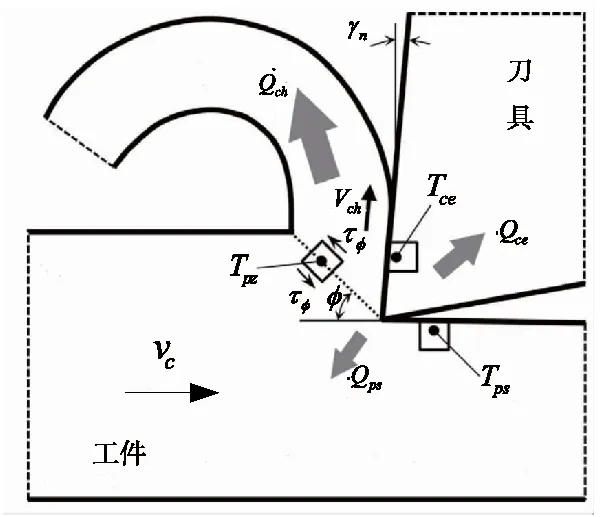

切削温度解析模型研究中,一般讲切削区域划分为三个关键部分,分别为:中间部分的基本剪切区,平均温度为Tpz,切削刃下的已加工表面区域,温度为Tps,切削刃上的局部最高温度为Tce的区域,如图1切削温度计算模型所示。

(1)基本剪切区符合绝热条件;

(2)切削钢质工件时实现静态热平衡;

(3)刀具刀尖足够尖锐,切削时能形成连续的切屑;

(4)不产生积屑瘤和耕犁效应。

图1 切削温度计算模型

通过TaylorF方程[9]可以计算基本剪切区材料变形温升:

ρw·cw·dT=90%·τθ·dγ

(1)

式中,ρw为工件材料的密度,cw为热容量规格,T为温度,τθ为有效隔热剪切流应力,γ为有效塑性剪切应变,式(1)表示90%的弹性变形能量转换成热量,剩余的10%的能量储存在已变形金属内,为了获得剪切区的温度Tpz的具体表达式,本文采用了基于Johnson-Cook材料模型的改进模型:

(2)

(3)

为了推导切削刃温度Tce的解析模型公式,需要考虑到切削刃体元dV的静态热流量,dV的质量为mce,规格热容量为cce。此时切削刃体元dV存储的热流量为总体热流量与扩散热流量之差:

mce·cce·Tce=fce·Fc·vc-αce·Sce·(Tce-T0)

(4)

式中,fce为热流小数,αce位热流转换系数,Sce为体元的热转换表面,Tce-T0温度梯度。重新整理式(4),并求解时域内表达式得到:

(5)

考虑到稳态下的Tce,当t→∞时:

(6)

同样的已加工表面的温度Tps,在稳态状态下可以得到:

(7)

式中,fps为进入工件的热流小数,αps为工件的材料属性,Sps已加工表面体元的热转换表面。

从式(6)和式(7)可以看出,刀具切削刃和已加工工件表面产生的切削温度,类似于给定切削速度下的切削力行为,切削力可以在切削实验过程中测量或者采用Kienzle方程来计算,通过式(6)和式(7)来预测切削温度需要热流小数fce和fps,在切削钢质工件的情况下,Kronenberg提出了一种温度扩散模式[11]:75%的热扩散到切屑,18%扩散到刀具,7%扩散到工件,

2 切削温度模型仿真分析

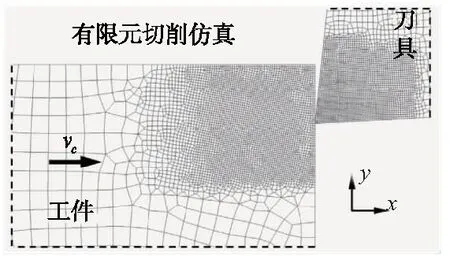

为了验证本文提出切削温度解析模型的有效性,采用AISI 1045钢进行了正交切削仿真实验,在仿真过程中vc=150m/min,未变形切屑厚度h设置为0.1~0.5mm的范围,软件使用DEFORM-2D的二维热-机械耦合模型,如图2所示。

图2 预测切削温度的有限元模型

仿真中将切削过程看做是成形加工,切屑形成没有使用任何的材料断裂准则,仿真中的热-机械材料流动性能满足式(2)给出的材料定律,在仿真中将刀具作为一个具有固定网格来计算温度分布的刚体,切削材料的仿真数据由其它文献[12]得到,刀具-切屑之间的间隙电导率和热转换系数假设分别等于107W/m2℃和20W/m2℃。

图3 基本剪切区的温度预测结果

图3给出了本文提出模型在基本剪切区的温度预测结果,从图中可以看出,预测的结果与Trigger模型有很好的吻合性[13]。AISI 1045钢切削的摩擦力Fr通过切削力和进给力来计算:

Fr=Fc·sin(γn)+Ff·cos(γn)

(8)

其中,Fc为切削力,Ff为进给力,切屑速度Vch等于vc/λh,λh为比率,计算结果如表1所示。

表1 切削力计算结果(vc=150m/min)

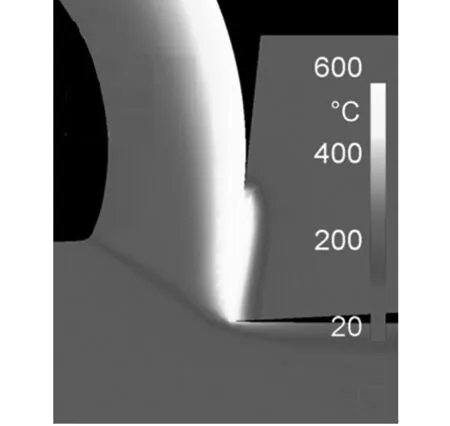

图4 切削AISI 1045钢的有限元仿真结果

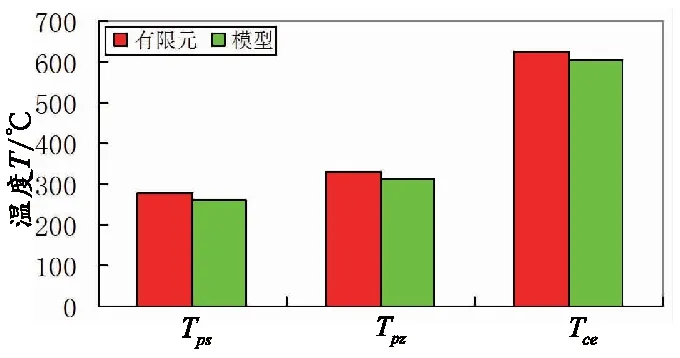

图4给出了切削AISI 1045钢的有限元计算温度分布结果,在切削速度为vc=150m/min,未变形切屑厚度h为0.5mm情况下本文提出的解析模型求解与有限元仿真结果如图5所示。为了预测切削刃的温度Tce和已加工表面的温度Tps,采用模型参数fce=18%,fps=7%和αce=αps=107W/m2℃。用于温度预测的体元参数为dl=70μm,在以上假设和参数设置下,本文提出的温度解析模型对切削问题的仿真提供了一个较好的趋势预测。

图5 三个区域温度的解析模型与有限元结果对比

3 小结

切削热对于研究已加工表面质量以及刀具磨损有着重要的作用,本文建立了一种车削加工AISI 1045工件的温度预测解析模型,模型中对三个关键的切削区域进行了快速估计,模型同时考虑了切削参数与材料属性,通过解析模型的计算与有限元仿真方法的对比,并将解析模型的结果与Trigger方法进行了对比,以对比结果验证本文方法,为加工AISI 1045工件的切削热研究提供借鉴。

[参考文献]

[1] Arrazola PJ, Ozel T, Umbrello D, et al.Recent Advances inModelling of Metal Machining Processes[J]. Annals of the CIRP,2013,62(2):695-718.

[2] 杨潇,曹华军,陈永鹏,等.高速干切滚齿工艺系统切削热全过程传递模型[J].机械工程学报,2015,51(19):189-196.

[3] 汪世益, 满忠伟, 方勇. 金属切削刀具后刀面的切削热研究[J]. 制造技术与机床, 2011 (1): 92-97.

[4] 丁建生, 韩建峰, 刘蔺勋. 切削热对超临界 KT5331AS0 钢表面成分的影响[J]. 热加工工艺, 2010 (24): 70-72.

[5] Usui E, Shirakashi T, Kitagawa T. Analytical Prediction of Three Dimensional Cutting Process, Part 3: Cutting Temperature and Crater Wearof Carbide Tool[J]. Transactions of ASME Journal of Engineering for Industry,1978(100):236-243.

[6] Puls H, Klocke F, Veselovac D. FEM-based prediction of heat partition in dry metal cutting of AISI 1045[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(1-4): 737-745.

[7] 肖茂华, 何宁, 李亮, 等. 基于量热法与温度补偿技术的镍基合金切削热分配试验研究[J]. 机械科学与技术, 2013, 32(10): 1551-1554.

[8] Klocke F, Brockmann M, Gierlings S, et al.Analytical Model of Temperature Distribution in Metal Cutting Based on Potential Theory. Mechanical Science,2015(6):89-94.

[9] 童慧芬. 准干式深孔加工中切削热的理论计算与温度场模拟[D]. 太原: 中北大学, 2009.

[10] 赵剑波. 钛合金插铣切削力及切削热理论与实验研究[D]. 天津: 天津大学, 2007.

[11] Kronenberg M. Grundzüge der Zerspanungslehre: Theorie und Praxis der Zerspanung für Bau und Betrieb von Werkzeugmaschinen Zweiter Band Mehrschneidige Zerspanung (Stirnfräsen, Bohren)[M]. Springer-Verlag, 2013.

[12] Brooks KJA. World Directory and Handbook of Hardmetals and Hard Materials[J]. Materials & Design ,1992,13 (3):184.

[13] 刘婕.CFRP/钛合金叠层材料螺旋铣孔切削热分析与温度预测[D]. 天津: 天津大学, 2014.