酿酒葡萄果实振动脱粒特性研究

2018-06-06耿效华徐丽明邢洁洁袁全春陈俊威刘旭东

耿效华,徐丽明,李 超,邢洁洁,袁全春,陈俊威,刘旭东

(1.山东潍坊职业学院,山东 潍坊 262737;2.中国农业大学 工学院,北京 100083

0 引言

葡萄酒在世界酒类市场上占有重要地位。近20年来,我国葡萄酒产业有了长足的进步,同期国际葡萄酒却始终保持低速增长,我国葡萄酒发展劲头强劲。2014年,VINEXPO有关国际葡萄酒及烈性酒市场的年度调查报告表明:在2012年中国已以1.535亿箱(指九公升箱,下同)的产量晋身全球第五大葡萄酒生产国。2013年,中国的葡萄酒消耗量以1.554 1亿箱继续保住了全球最大红葡萄酒消耗国的地位。在酿酒葡萄的生产过程中,采收是重要的作业之一。国外关于酿酒葡萄收获机械化的研究发展较快,如纽荷兰公司的G1、G2大型自走式采收机,主要采用振动方式,实现对葡萄的脱粒、输送和收集。我国酿酒葡萄的采摘仍采用人工进行,采摘期短,劳动强度大,作业效率低,成本高。因此,研究葡萄机械化收获技术可提高我国葡萄产业机械化水平,降低葡萄酒成本。

机械化采摘的关键是如何将葡萄果粒从果梗上脱离,降低破碎损失。因此,研究葡萄果粒的脱粒特性是葡萄机械化采摘装置的核心。

关于浆果果粒脱粒特性的研究,目前周会玲、陈发河[1-2]等从生物学原理角度针对葡萄存储运输问题,分析了葡萄果柄耐拉力的特性。Pezzi和Caprara等人[3-4]研究了振动杆式葡萄采收机在收获过程中的葡萄收获状况与振动杆运动参数的关系。其他果粒的研究方面,王业成、陈海涛等[5]研究了蓝莓在振动作用下的脱粒特性;王海滨和郭艳玲等研究了蓝莓的振动脱粒特性[6-7]。

振动技术在工业领域的应用非常广泛,可以针对不同的对象特点,调整振动参数,在农业领域已用于水稻的精量播种。但还没有关于葡萄果粒在振动条件下的脱粒特性方面的研究报道。

本文依据振动原理,研制了振动式果粒脱粒试验台,通过二次正交旋转组合试验,采用高速摄影技术,研究了葡萄在不同振动参数下的脱粒特性,为葡萄振动式采摘机的研究提供理论依据和技术支持。

1 材料与方法

1.1 果粒的样本选择

在燕郊葡萄基地,采摘成熟的巨峰葡萄,用剪刀将成串的葡萄处理为带果柄的单粒,选取果柄与葡萄结合处无机械损伤、成熟度一致、果柄长度大于5mm的葡萄果粒为试验样本,如图1所示。

1.2 振动式脱粒试验台的研制

为了研究葡萄果粒的脱粒特性,研制了振动式脱粒试验台,主要包括振动台、葡萄柄夹具、激光传感器、连杆、电机、偏心块、高速摄影仪和单片机控制系统等,如图2所示。振动台采用曲柄滑块原理,实现简谐振动。试验台通过变频器(中达电通台达VFD075F43B变频器380V 7.5kW)控制电机(YS7122)的转速,电机的转速与振动台的频率数值一致;通过调整偏心块偏心距离,实现不同的振幅。葡萄夹具框架四周用透明材料包覆,使葡萄果粒在振动过程中不会与框架发生碰撞。

图1 试验果粒样本Fig.1 Sample picture of fruit bunches

(a) 试验台实物

(b) 振动试验台三维图 1.聚光灯 2.变频器 3.单片机系统 4.振动台 5.高速摄像机 6.笔记本 7.振动台 8.激光传感器 9.葡萄柄夹具框架 10.葡萄柄夹具 11.连杆 12.偏心块 13.电机图2 振动试验台Fig.2 Vibration testing machine

脱落时,果粒会从框架下面落下,这时安装在下面的激光传感器会检测到葡萄果粒,单片机(89C52RC)通过激光传感器计时,数码管将显示从振动开始到脱粒发生所经历的时间。单片机从试验台开启时开始计时,葡萄脱落,触发激光传感器,计时结束;然后单片机系统将计时器记录的时间显示在数码管上,时间精度为0.01s。

为了观察葡萄在振动过程中的运动状况和受力特点,采用高速摄影仪(Phantom V9.1)录像,然后通过网线将数据与笔记本电脑通信记录数据,用以记录葡萄在振动过程中的运动状况。为了保证拍照效果,选用2 000W聚光灯补光。

1.3 二次正交旋转组合试验设计

在预试验中发现,葡萄果粒在振动过程中,脱粒的主要形式是果柄、果刷从葡萄果肉中抽出。对于振动式葡萄采摘的脱粒性能,一个最直观的标准就是葡萄在振动过程中,从开始到脱粒所经历的时间。因此,选取葡萄脱粒时长t作为试验指标。葡萄脱粒是由于振动过程中受外力作用的结果,因此需要分析葡萄受力过程及其相关因素。为了考察不同因素对葡萄果粒脱粒的影响,并获取回归方程,采用二次正交旋转组合试验方法[7]。

1.3.1 试验过程

首先检查调试设备,保证运行状况良好,设定好振动频率和振幅,用夹具夹持葡萄果柄,夹持位置选取距离葡萄果粒外表皮3mm的位置;然后高速摄影仪开始拍摄,再通过变频器控制电机开启,振动台往复运动;脱粒完成后,关闭高速摄影仪,记录试验数据,每组试验重复10次,最后取其平均值。

1.3.2 回归试验因素选择

振动台的频率为f,偏心块偏心距lAB,根据振动台的机构简图(见图3)可知

αC≈-ω2lABcosφ≈-(2πn)2lABcosφ

(1)

F≈mCω2lABcosφ×10-3≈

mC(2πf)2lABcosφ×10-3

(2)

其中,αC为夹具与葡萄果粒的加速度(m/s2);ω为电机转动角速度(rad/s);lAB为曲柄转盘圆心到拉杆端铰链圆心的长度(m);n为电机转速(r/s);F为葡萄果粒的惯性力(N);mC为葡萄果粒质量(g);φ为曲柄与水平的夹角(°);f为振动台的振动频率(Hz)。

由此可知葡萄果粒所受的惯性力与振动台频率f,果粒质量mC以及偏心块偏心距lAB有关;对3个因素进行单因素试验,通过试验确定了振幅范围为50~110mm,频率的水平范围选择为3~6Hz;根据葡萄果粒质量的统计,选择的质量水平范围为4~11g。

图3 振动台机构简图Fig.3 Schematic diagram of vibration machine

2 二次正交旋转组合试验设计及回归方程

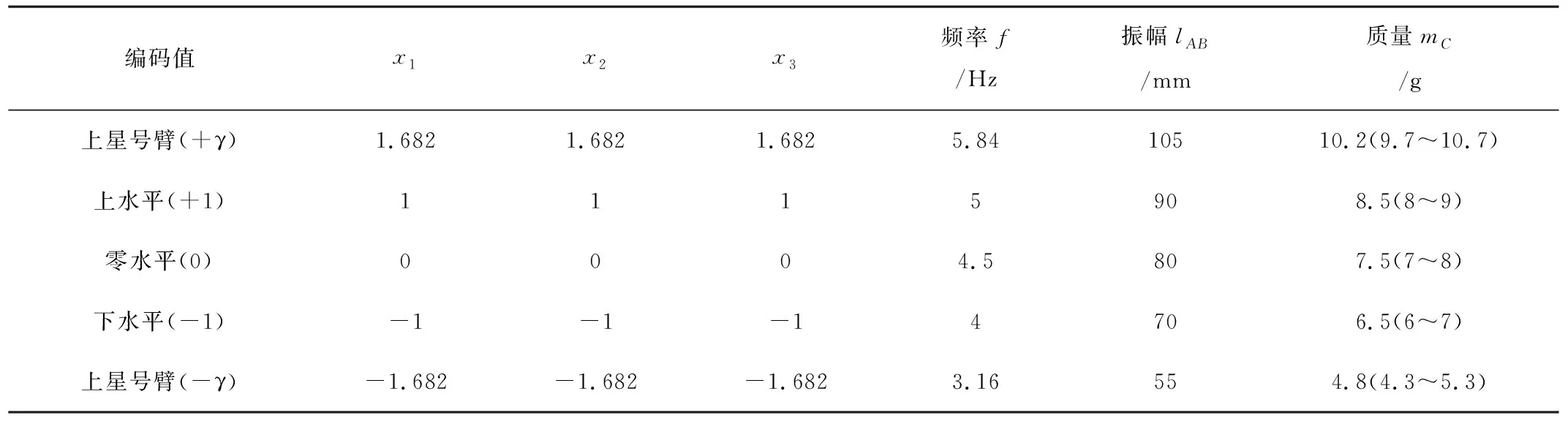

根据二次正交旋转组合试验设计要求,频率、设计水平如编码表1所示。其中,f、lAB、mC的编码值分别为x1、x2、x3,试验结果如表2所示。得出脱落经历时间t的回归方程,并根据回归系数F检验值(见表3),剔除不显著因子及不显著的交互作用,得到指标简化回归方程(标准回归方程)为

t=615-215.44f+20.14f2

(3)

其中,t为葡萄果粒脱粒经历时间(s);f取值范围3.16Hz≤f≤5.82Hz。

表1 因素水平编码表

表2 试验设计及结果

续表2

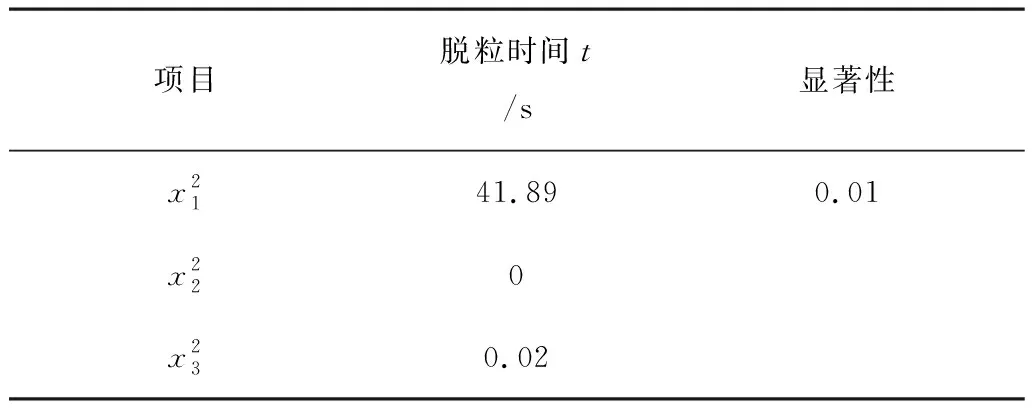

表3 回归方程系数的F检验值

续表3

F0.01(1,8)=11.26,F0.05(1,8)=5.32。

3 试验结果分析

3.1 二次正交旋转组合试验设计分析

从上面的正交试验可以发现:葡萄果粒在振动过程中,频率是最显著因素,其他因素均不显著。葡萄果粒脱粒虽然是疲劳断裂,也是由于惯性力的作用,在葡萄果柄与葡萄果粒的连接处,内部产生疲劳损伤造成疲劳断裂的。

根据式(2)可知:葡萄果粒所受的惯性力与果粒质量和振幅成一次方线性关系,与频率的二次方成线性关系,所以频率更为显著;葡萄果粒质量与振幅本身没有频率显著,同时由于葡萄果柄会缓冲一部分惯性力,降低了各因素对葡萄脱粒的影响,但由于频率最为显著,所以削弱后仍然为显著因素。因此,在葡萄收获机构设计中,应更加注意频率对于葡萄采摘的影响。

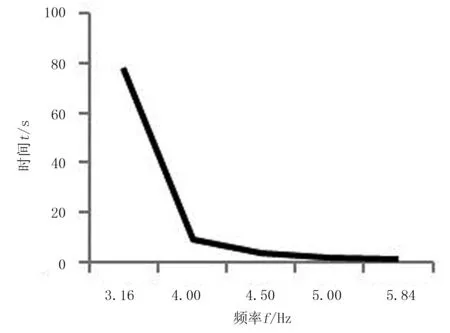

分析回归方程可以发现(见图4),频率越高,葡萄果粒脱落的时间t越小。当频率达到5Hz左右时,葡萄果粒平均脱落时间t小于2s。但是,在实际采摘中存在随着频率增加,葡萄果粒在振动过程中发生破裂等损失的情况会越多,因此实际频率的选择应该适当增加。

图4 频率f与时间t关系曲线Fig.4 Frequency f and time t curve

3.2 高速摄影仪分析

(4)

(5)

(a) 葡萄果粒位于中间位置

(b) 葡萄果粒位于极左位置

(c) 葡萄果粒位于极右位置图5 葡萄果粒高速摄影分析Fig.5 High-speed photographic the grapes position

3.3 葡萄果粒振动疲劳特性的分析

根据整个试验的结果分析发现:葡萄果粒的振落约需要往复摇摆5次以上,因此葡萄脱粒是由于葡萄果粒与果柄连接部位应力集中,具有疲劳的内在条件。当在循环载荷作用下,果柄与果实连接部位所受周期性变化的交变拉力F做功,随着疲劳损伤的积累,该处出现微观裂纹,继而微观裂纹扩展形成宏观裂纹。宏观裂纹的扩展使得连接处达连接强度持续降低,最后引起断裂失效,果刷与果粒连接部位断裂,果刷从果粒中拔出,实现脱粒过程。

葡萄果粒往复摇摆的周期次数n,即果粒的疲劳断裂的寿命t为

n=tf

(6)

3.3.1 葡萄果粒疲劳断裂寿命与最大拉力关系

葡萄果肉与果刷连接部位疲劳载荷的幅值即为Fmax。根据实验数据得到,载荷幅值Fmax与疲劳振动周期次数n的载荷—寿命曲线,如图6所示。

图6 载荷-寿命曲线Fig.6 Cycle times curve of load

由图6可知:疲劳振动周期次数n寿命随着Fmax的降低而增加,该曲线类似于金属的应力—寿命曲线。逐步降低Fmax水平,当Fmax降到0.2N时,曲线趋近于水平线。这表明,当Fmax降到0.2N以后,葡萄疲劳寿命急剧增加,并逐渐趋近于无穷大。这就类似于葡萄果粒在自然环境下,随着外界风等因素而摆动,在较小的Fmax下,即使常年累月,也并不会脱落。根据国外采摘机的参数资料[2-3],按照振动杆长l杆=1.5m,采收机行进速度为v行进=2.8km/h,振动频率为每分钟400,则每粒葡萄的疲劳寿命n寿命为

(7)

Fmax大于0.19N时,疲劳寿命n维持在30以内。因此,振动过程中,应该保证Fmax大于0.19N。

3.3.2 葡萄果粒疲劳损伤能量与振动频率关系

根据疲劳理论,葡萄果粒在振动过程中,葡萄的内部损伤由外部振动造成,振动对葡萄做的功等于疲劳损伤积累的能量值。夹具以动能的形式对葡萄果粒做功,葡萄果粒的动能是从极左或极右的速度为零到中间位置的最大速度值|vmax|。则葡萄果粒在振动过程中,振动过程对葡萄所做的总功即葡萄疲劳损伤积累的总能量为

(8)

(9)

其中,E为一个振动周期对葡萄果粒做的功(J);W为疲劳损伤能量(J)。

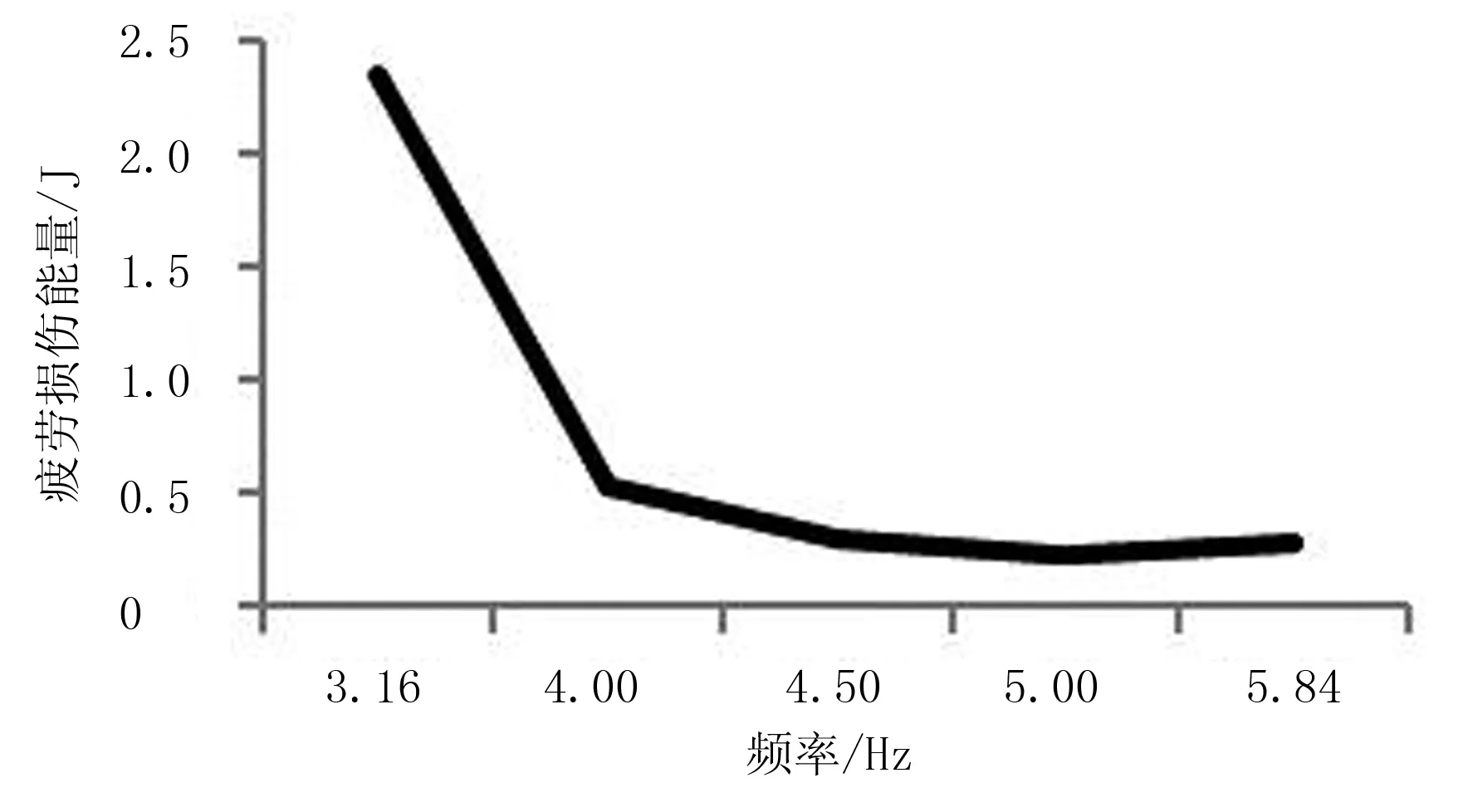

由于f是唯一显著因素,所以剔除不显著因素,根据f得到葡萄果粒的疲劳损伤能量W与f的关系图,如图7所示。

图7 疲劳损伤能量-频率曲线Fig.7 Fatigue damage energy curve of frequency

由图7可知:葡萄果粒疲劳损伤能量W随着f的增加而降低;当f增加到4Hz以后,W<0.5N开始趋近于水平线。因此,f>4Hz,这样能降低脱粒所消耗的能量。

4 结论

1)依据振动原理,研制了振动式葡萄果粒脱粒试验台,主要包括振动台、高速摄影仪和单片机控制系统等。

2)对葡萄果粒进行了不同振动条件下的脱粒试验。试验结果表明:对于葡萄果粒振动脱粒,频率是唯一显著因素,在葡萄收获机构设计中,应该更加注意频率对于葡萄采摘的影响。简化回归方程为:t=615-215.44f+20.14f2,f∈[3.16,5.82]。

3)疲劳振动周期次数n寿命随着Fmax的降低而增加,该曲线类似于金属的应力—寿命曲线。逐步降低Fmax水平,当Fmax降到0.2N时,曲线趋近于水平线。同时振动过程中,应该保证Fmax大于0.19N。

4)葡萄果粒疲劳损伤能量W随着f的增加而降低。当f增加到4Hz以后,W小于0.5N开始趋近于水平线。因此,f应大于4Hz,这样能降低脱粒所消耗的能量。

后续的工作是将葡萄果粒脱粒特性的试验结果,用于振动式采收机构中,并进行多品种的试验。

参考文献:

[1] 周会玲,李嘉瑞.葡萄浆果耐压力、耐拉力与果实结构的关系[J].西北农林科技大学学报,2007(2):106-109.

[2] 陈发河,于新,张维一.无核白葡萄果柄结构与落粒关系的研究[J].新疆农业大学学报,2000(1):44-48.

[3] Pezzi F, Caprara C. Mechanical grape harvesting: Investigation of the transmission of vibrations[J].Biosystema Engineering,2009,103(3):281-286.

[4] Caprara C, F Pezzi.Measuring the stresses transmitted during mechanical grape harvesting[J].Biosystema Engineering,2011,110(2):97-105.

[5] 王业成, 陈海涛,林青.黑加仑采收装置参数的优化[J].农业工程学报, 2009(3):79-83.

[6] 郭艳玲.手推式矮丛蓝莓采摘机设计与试验[J].农业工程学报, 2012(7):40-45.

[7] 王海滨.振动式蓝莓采摘的机理分析与仿真[J].农业工程学报, 2013(12):40-46.