高温复合射孔实验釜体热-冲击耦合试验数值模拟

2018-06-04李东传王海东王军平曹丽琴

李东传, 王海东, 王军平, 曹丽琴

(1.石油工业油气田射孔器材质量监督检验中心, 黑龙江 大庆 163853;2.中国石油集团西部钻探工程有限公司克拉玛依钻井公司, 新疆 克拉玛依 834009)

0 引 言

随着复合射孔[1-5]检测技术的发展,陶亮[6]据西安通源石油科技股份有限公司的复合射孔器单元地面动态试验装置[7]数据模拟计算研究了复合射孔数值模拟的准确性;张为雨[8]据石油工业油气田射孔器材质量监督检验中心的复合射孔器单元地面动态试验装置[9]数据模拟计算研究了内置式复合射孔器单元射孔时射孔弹周围的压力载荷分布。模拟结果均能够达到工程要求。以上研究使用了爆炸冲击算法,而热结构耦合算法也应用了射孔测试改造联作套管强度分析[10],本文尝试用于分析射孔试验釜体的应力分布。

随着目的储层深度的增加,对复合射孔器材产品耐温耐压性能提出了更高要求,用户希望在使用前掌握产品在高温或高温高压条件下的安全性和射孔效果,以保证井下施工的安全和效果。目前的试验装置[7,11]均不能满足要求,主要原因:①无法提供高温高压的试验条件;②无法承受高温高压条件下的冲击损害。为了进一步开展井下高温高压条件的射孔试验验证和测试工作,需要研制高温高压条件下复合射孔器单元试验釜体。本文针对高温条件下复合射孔实验设备的动强度设计目标,以石油工业油气田射孔器材质量监督检验中心的常温复合射孔器单元试验釜体为基础,在复合射孔器单元的冲击载荷实测基础上,开展高温条件复合射孔实验釜体的爆炸冲击数值模拟分析,为高温条件下射孔试验釜体的研制提供依据,并初步校核了高温射孔试验釜体的抗冲击性能。

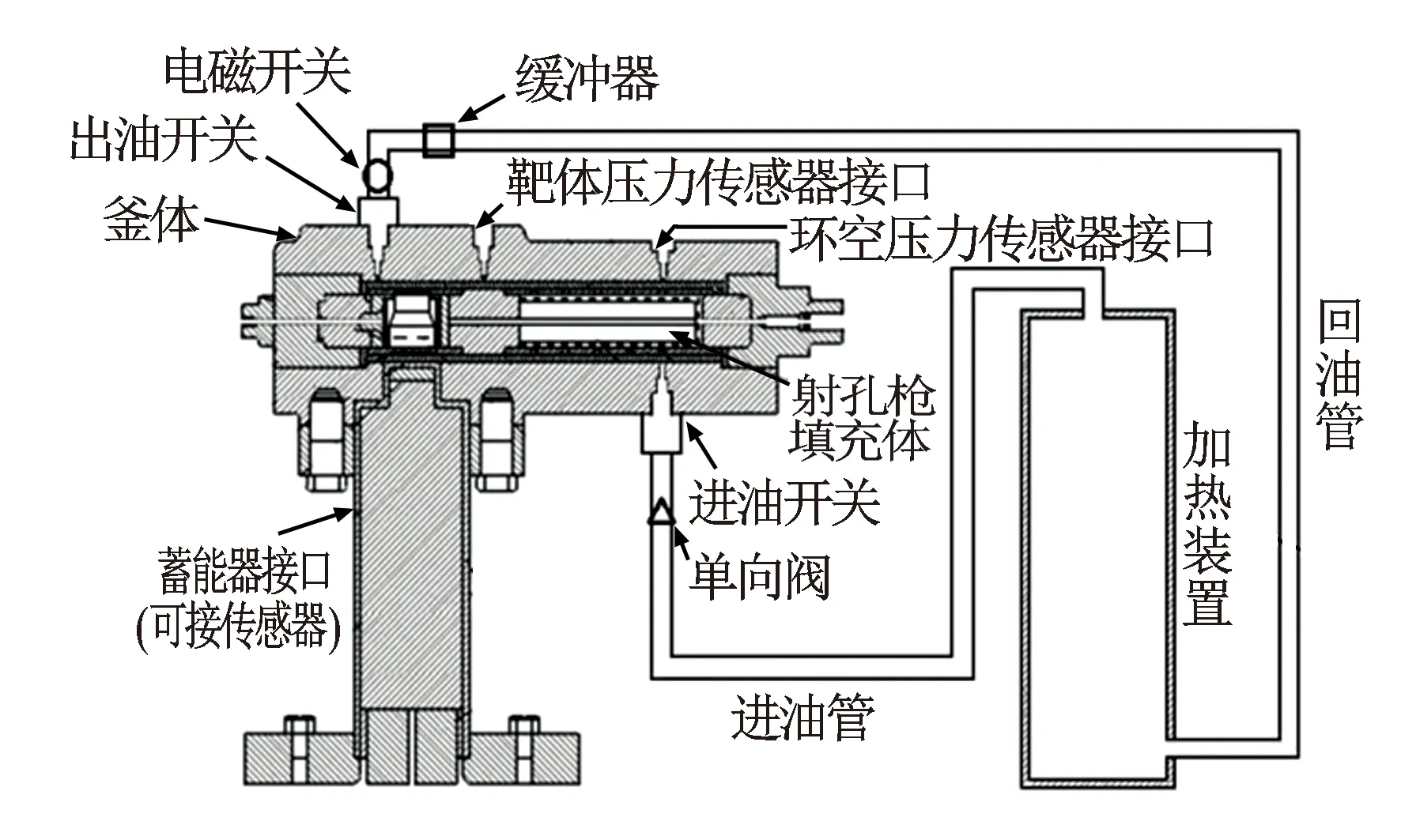

1 实验设备

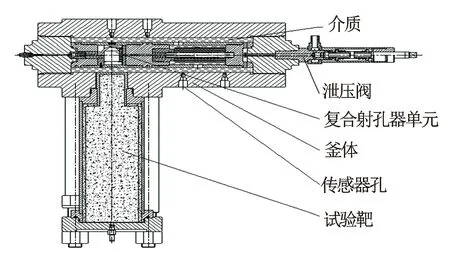

数据模型以石油工业油气田射孔器材质量监督检验中心室内测试的复合射孔器单元试验装置为对象(见图1),内径124 mm,使用内循环加热内置的复合射孔器单元,以模拟其在井筒内的位置和温度条件。

模型包含4种材料:外径102 mm的复合射孔枪(壁厚11 mm,孔密16孔/m)、环空介质、内圆外正八柱面的本构结构(非射孔枪对应部分外部为圆柱)和砂岩上的孔道(钢壳内砂岩上)。

高温复合射孔试验釡体处于多物理场耦合的作用过程,以现有技术水平只能完成热结构耦合、爆炸冲击耦合,依然难以实现全过程的耦合数值分析。针对该釜体抗冲击问题,进行分步处理,一方面避免过多耦合场的难点;另一方面计算周期能够得到有效控制。分别开展热场、热结构耦合场、爆炸冲击耦合场的分析,并进行有机的应力叠加分析实验釜体的抗冲击性能。

图1 复合射孔器单元高温动态测试装置

2 载荷与条件

2.1 复合射孔器射孔时产生的载荷

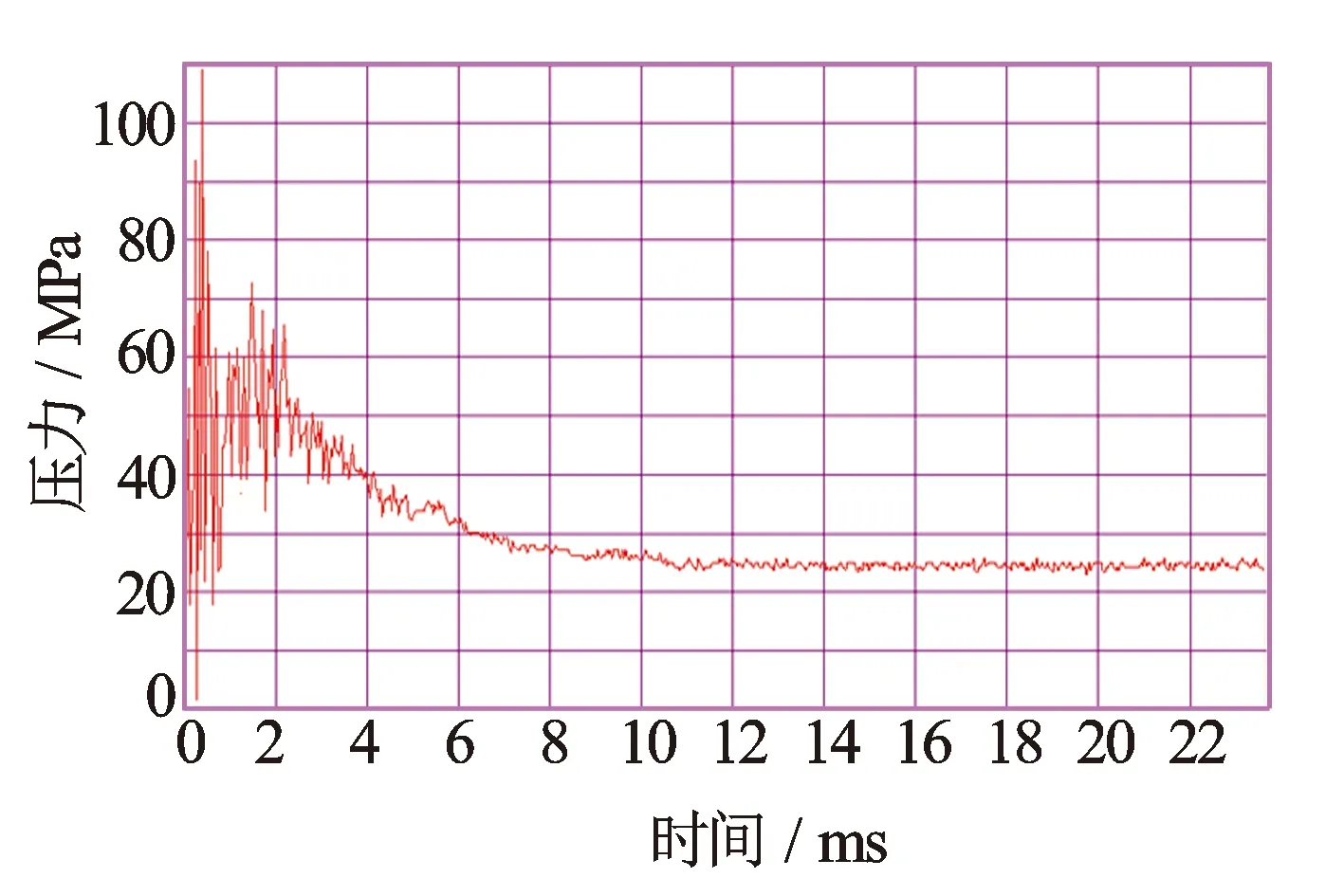

在外径102 mm射孔枪内装38 g装药的DP44RDX38-3型聚能射孔弹和25 g压裂火药。射孔时,雷管起爆导爆索,导爆索起爆聚能射孔弹,聚能射孔弹爆轰形成射流,同时使火药爆燃。复合射孔器单元中聚能射孔弹的爆轰载荷采用了张为雨[8]数值模拟的射孔弹爆轰冲击载荷,峰值为1 100 MPa,压裂火药的压力载荷采用地面测试得到环空载荷曲线(见图2),峰值低于100 MPa。由于聚能射孔弹爆轰冲击远远高于压裂火药爆燃时的环空压力,且压裂火药爆燃时的压力滞后1 ms左右,因此,主要分析聚能射孔弹爆轰冲及热应力形成的耦合。

图2 复合射孔器射孔时环空压力曲线

地面试验载荷经过滤波处理后,并且函数拟合得到输入载荷的函数表达式为

(1)

(2)

式中,α、β分别为与距离相关的无量纲黏性参数;pb为枪内爆燃的峰值压力,MPa;Cp为气体介质纵波速度,m/s;D为射孔枪内径,mm。取得的载荷峰值压力为1 100 MPa,射孔枪内径86 mm,气体介质纵波速度600~350 m/s。

2.2 温度、压力条件

实验设备在室内,其外部直接与空气接触,热交换属于自然对流状态。自然对流换热的函数表达式为

(3)

式中,λ为流体导热系数,W/(m·℃);l为构件几何尺寸特征长度,m;Nu为努塞尔数;ε为修正系数。

由于装置壁与空气的对流换热属于大空间内的自然对流换热,努塞尔数Nu是格拉晓夫数Gr和普朗特数Pr的函数,计算Nu的实验关联式[9]为

Nu=C(GrPr)n

(4)

对于符合理想气体性质的气体,格拉晓夫数Gr中的体积膨胀系数α=1/T,在自然对流关联式中,通常定性温度采用边界层的算术平均温度t∞=(t∞+tw)/2的方案,t∞指未受壁面影响的远处的流体温度。Gr中的特征长度的选择方案通常为圆柱取外径、其他部分实测。设计釜体内表面温度为190 ℃,釜体外表面与空气接触(设为20 ℃),空气的自然对流换热系数为5~25 W/(m2·℃),这里取最严酷的条件25 W/(m2·℃)展开传热数值分析。

该例设计釜体内的静态压力、外部压力均为1个标准大气压。

3 数值模型

3.1 几何模型

根据图1复合射孔器单元试验装置中的试验釜体结构,建立了如图3所示的数值计算几何模型,并进行了六面体单元的网格剖分。

图3 实验装置计算模型

3.2 材料模型

釜体材料30CrMoNi2VA常温下静态屈服应力为1 215 MPa,动态屈服应力为1 800 MPa,200 ℃条件下的静态屈服应力为1 175 MPa,射孔冲击应变率条件下的动态屈服应力约为1 500 MPa。应用金属材料的Johnson-Cook热黏塑性动态本构模型表达式为

(5)

式(5)中需要确定的是静态屈服应力σs、应变特性参数B和n、应变敏感率特性C;温度软化特性m;Tr为参考温度;Tm是材料的熔点温度。具体参数见表1。

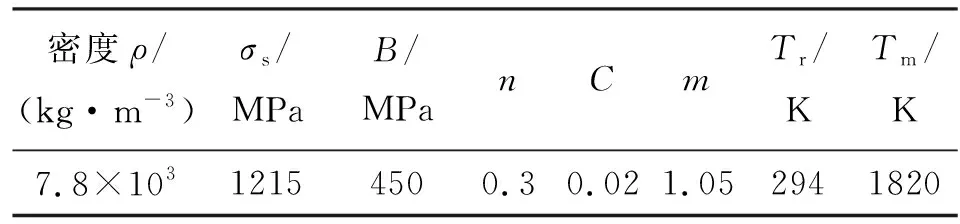

表1 材料JC本构模型的参数

3.3 分析模型

3.3.1 热结构耦合算法

在热弹性力学中,应力应变不仅是由外力引起,而且也由温度的变化引起。外力产生的应力,应变用弹性力学原理计算,而温度变化产生的应力,应变则用热弹性力学原理计算,然后两者叠加。热力耦合的有限元计算方程为

Kδ=F

(6)

(7)

式中,K为刚度矩阵;δ为位移矢量;F为总载荷向量;e为单元数;Eo为单元总数;Rpe为单元体积力载荷向量;Rqe为单元边界上表面力载荷向量;RMe为单元节点集中力载荷向量;R为单元积体力、表面力、集中力向量;L为几何矩阵。

式(7)与弹性理论计算公式相比,只是在载荷向量中多了一项L。从有限元数值计算的意义上看,这种温度场对结构的耦合作用,仅由于温度变化引起了相当的载荷列阵。

3.3.2 爆炸冲击算法

爆轰流体力学计算的状态方程指的是压力p、比体积V和温度T之间的关系,在爆轰高温高压条件下,要知道某时刻的产物组成和各组分的热力学参数,才能按照某种混合法则建立爆轰产物的总体状态方程。在不考虑化学反应以何种方式进行、只考虑爆轰反应热、通过实验确定状态方程中的系数时,应用最多的是JWL方程,也是数值模拟中使用的状态方程,其数学表达式为

(8)

式中,p为压力;A、B、R1、R2、ω分别为材料常数;E为初始内能;V为相对体积。式(8)中右端第1、第2、第3项分别在高、中、低压起主要作用。

4 模拟结果

4.1 射孔冲击应力

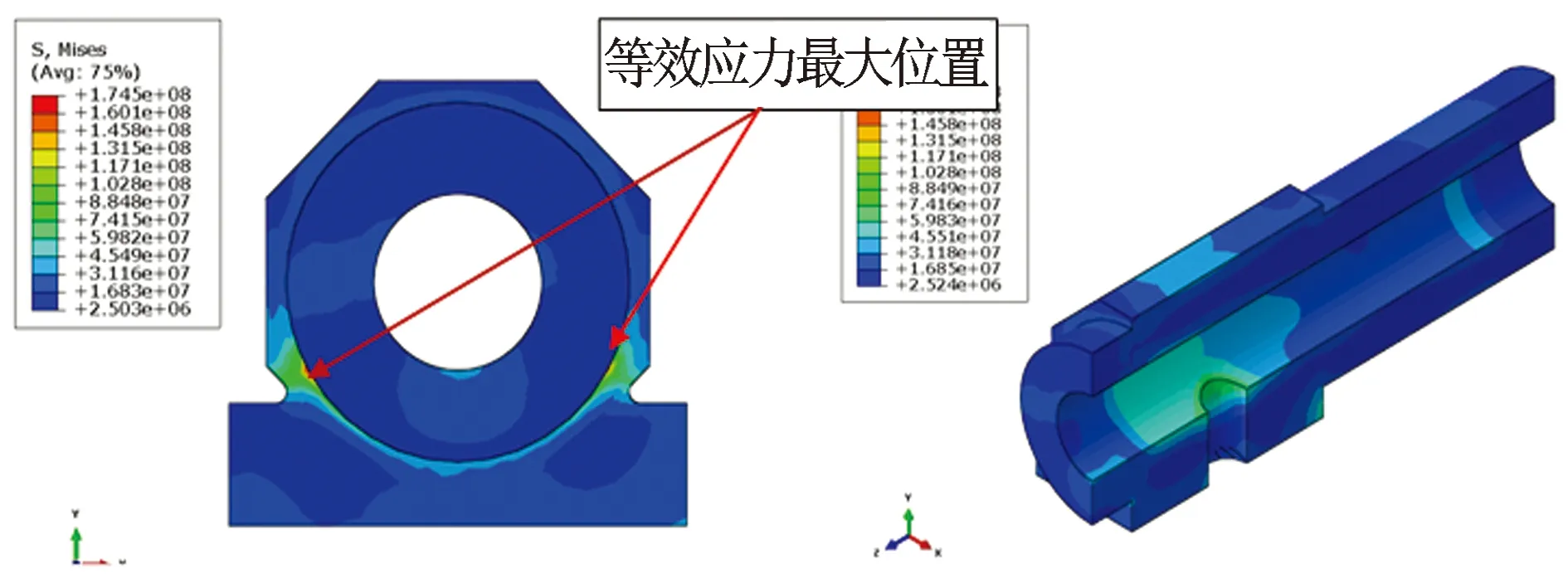

经过计算提交动力显式运算,得到釜体的应力波计算结果。算例中以实验釜体的应力波状况为中心,图4反映了单元射孔釜体在复合射孔载荷作用下的等效应力云图。最大动应力水平为1 215 MPa的位置处于孔口的局部边界和端部堵头,该动应力由应力波迭加形成,作用时间约20 μs。

图4 时域下釜体冲击等效应力云图

整体看来,釜体结构的压力分布不均匀,最大应力出现主要由射孔弹的爆炸冲击峰值引发;部分结构处于次级的应力水平状态,在850~900 MPa压力区间。

4.2 热应力

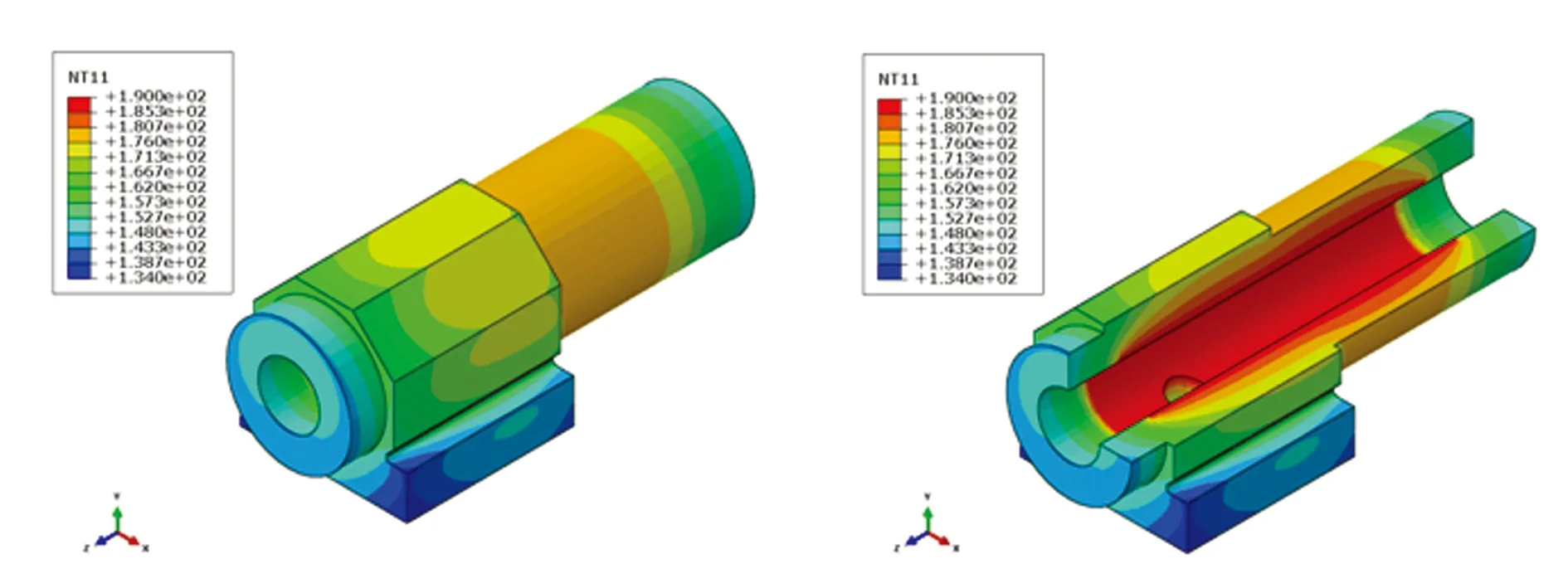

在最严酷的自然对流条件下,建立传热数值模型和热边界条件。自然换热后,釜体结构最低温度达到134 ℃,如图5的釜体整体结构和剖分结构的温度分布所示。由于结构的不一致性,其自然形成的热应力位置如图6所示,最大热应力值达到174.5 MPa,但是并不在孔口边界。

图5 釜体稳态热场分布图

图6 釜体等效热应力分布

4.3 热结构耦合应力水平

釜体结构中,聚能射孔弹产生的最大应力水平是1 215 MPa,热结构耦合应力水平是185 MPa,线性迭加的釜体结构最大应力水平为1 400 MPa。

5 模拟结果对比

5.1 动强度校核与应力集中处理

由数值模拟结果得知,复合射孔釜体热-结构耦合的最大应力水平σm=1 400 MPa>σs=1 175 MPa,不能满足结构静强度要求。考虑材料率相关性的动强度校核σm=1 400 MPa<σds=1 500 MPa,则结构能够满足动强度要求。

虽然满足动强度要求,但是釜体孔口边界由于应力集中导致应力幅值偏大,应力波峰值几乎达到了1 215 MPa。为避免应力集中现象,可在孔口边界倒角(如5 mm×5 mm),将应力波峰值缓解到1 000 MPa左右。初步评估高温复合射孔器单元试验装置结构材料的动强度[1 215 MPa,1 800 MPa],基本满足高温复合射孔试验条件下的应力水平。

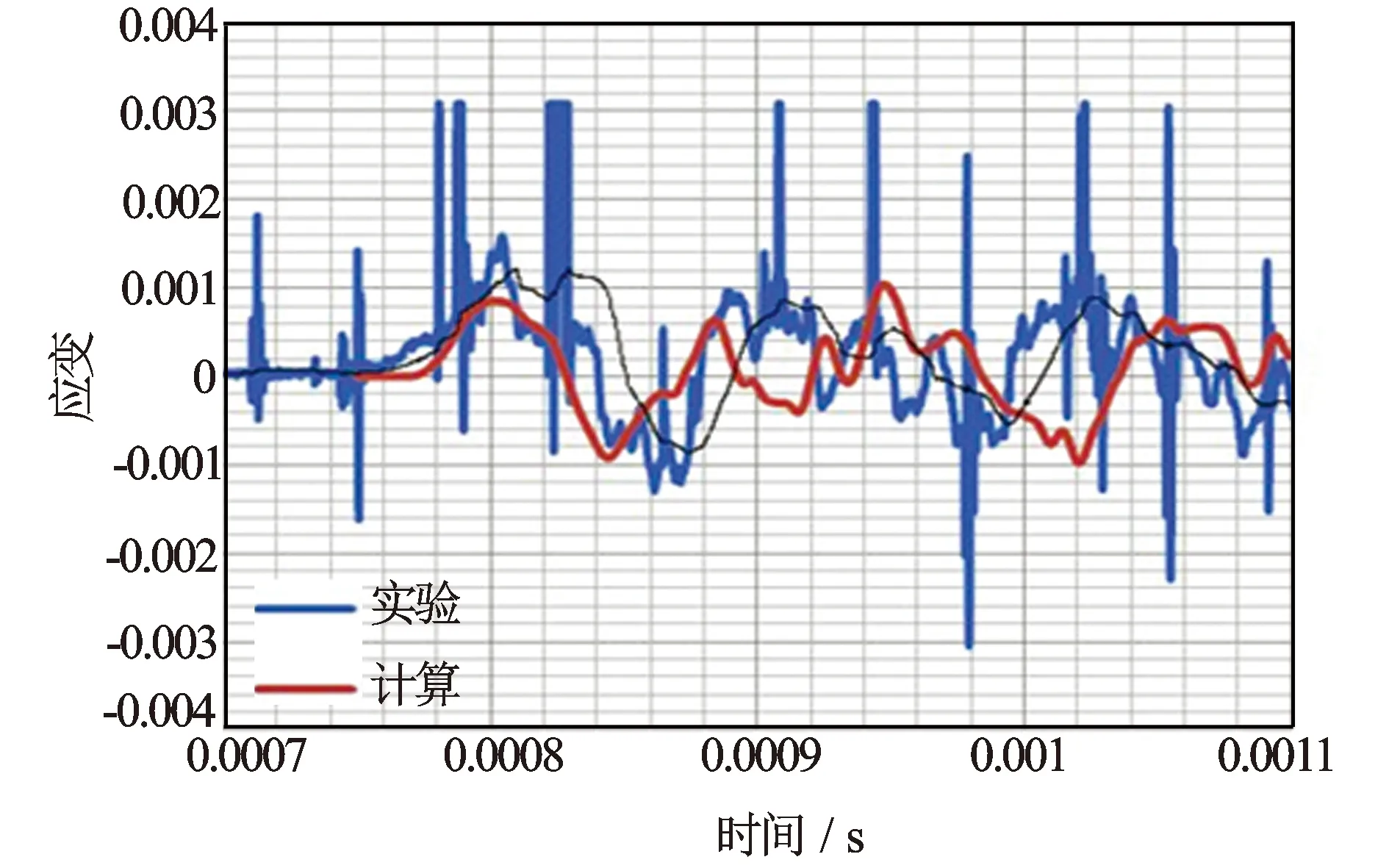

5.2 模拟与实验对比

图7 复合射孔器单元高温动态测试装置

参考模拟计算结果研制了高温复合射孔器单元试验装置[11](见图7),并开展了室温条件下复合射孔的应变实验测试。对比试验测试结果和数值模拟结果(见图8),发现数值分析的应变时域特征和波动幅值,与试验测试的结果基本一致,因此判断该例的数值分析结果可信度,也确定了高温复合射孔器单元试验装置的耦合结构应力水平范围。

图8 数值计算与试验测试的应变结果对比

利用试验装置进行了某型超高温复合射孔器产品的室温条件下、高温条件下(180 ℃、150 h)对比试验,峰值压力由63 MPa降为56 MPa,降幅为11.1%;压力大于30 MPa持续时间由4.1 ms降为3.7 ms,降幅为9.8%。超高温条件下产品的安全性能满足SY/T 6824—2011[12]要求,有效作用时间不满足要求。

6 结 论

(1) 复合射孔器单元中的聚能射孔弹爆轰载荷形成的冲击波在承温、承压釜体内壁上的形成应力分布不均匀,最大应力低于1 400 MPa,但持续时间约为20 μs。

(2) 设计制造了复合射孔器单元高温动态测试装置,釜体材料选择动态屈服强度为1 500 MPa,设计后装置的静态承压强度为600 MPa。应用该装置能够在模拟井下温度、井筒空间条件下测试复合射孔器单元的压力—时间分布,更真实在评价产品性能。

(3) 高温条件会导致复合射孔器产品的性能降低,从而影响施工效果。

(4) 建议对现场使用的高温复合射孔器产品进行检验,以保证施工效果,并有助于检验、评价标准的修订。

致谢:本文的撰写过程中得到西北工业大学航空学院陶亮博士的帮助,在此表示衷心感谢!

参考文献:

[1] SATOM IKAW AM OTO, TAKESH IM AK IDA, et al. Precise Numerical Simulations of Electrodynamics Tethers for an Active Debris Removal System [J]. Acta Astronautica, July September, 2006, 59(1-5): 139-148.

[2] FONTAINE JR, RAPP R, KO SKE LAH, et al. Evaluation of Air Diffuser Flow Modeling Methods Experiments and Computational Fluid Dynamics Simulations [J]. Building and Environment, 2005, 40(3): 377-389.

[3] SIMON LABRUNIE, JOSEE A CARRILLO, PIERRE BERTRAND. Numerical Study on Hydrodynamic and Quasineutral Approximations for Collisionless Two-species Plasmas [J]. Journal of Computational Physics, 2004, 200(1, 10): 267-298.

[4] 陈莉静, 李宁, 王俊奇. 高能复合射孔爆生气体作用下预存裂缝起裂扩展研究 [J]. 石油勘探与开发, 2005, 32(6): 91-93.

[5] 陶亮, 虞青俊, 等. 复合射孔接头脱落的数值分析 [J]. 石油机械, 2006, 34(4): 17-20.

[6] 陶亮, 艾晓莉. 复合射孔数值模拟的准确性验证及其应用展望 [J]. 测井技术, 2007, 31(1): 45-48.

[7] 张国桉, 成建龙. 复合射孔动态测试装置: CN 1970992A [P]. 2007-05-30.

[8] 张为雨, 金冶, 等. 复合射孔爆炸冲击载荷的数学模型分析 [J]. 油气井测试, 2017, 26(2): 6-8.

[9] 杨世铭, 陶文铨. 传热学 [M]. 2版. 北京: 高等教育出版社, 1998.

[10] 窦益华, 杨鹏, 张明友, 等. 射孔测试改造联作套管强度热结构耦合分析 [J]. 石油机械, 2012, 38(12): 46-49.

[11] 王赞, 李东传, 金成福, 等. 一种下挂式复合射孔器单元动态压力测试装置: ZL 2010 2 0653644.8 [P]. 2011-07-27.

[12] SY/T 6824—2011油气井用复合射孔器通用技术条件及检测方法 [S]. 北京: 石油工业出版社, 2011.