基于事故树安全分析的化工反应罐结构改进研究*

2018-06-04王小辉游革新郭璐璐

王小辉,游革新,郭璐璐

(1.广东环境保护工程职业学院 环境科学系,广东 佛山 528216;2.华南理工大学 机械与汽车工程学院,广东 广州 510641)

0 引言

在现代化工生产中,反应罐是非常重要的生产设备,通常是由罐体、罐盖、进料口、搅拌装置、冷凝管、出料口、加热层和回收罐等组成[1-2]。在化工生产中反应罐的使用频率极高,其内部反应条件大多为高温、高压,甚至超高压,参与反应的原料及催化剂多为易燃、易爆和不稳定物质。加热层对化工罐体内部的物料进行加热,不能够准确的控制罐体内温度恒定,温度升高得不到及时调节,导致容器内压力过大,散热不良或局部反应过于剧烈都会发生危险,致使事故发生率极高;另一方面,由于化工反应罐内部大罐口较小,残留的杂质在长时间使用的罐体内壁上堆积,不能够及时清理,也会影响化工反应罐的正常使用。

化工反应罐在工作过程中,稍有不慎就会引发火灾和爆炸事故,安全形势不容乐观。目前,为了预防化工反应罐安全事故的发生,研究主题和方向主要针对操作控制信息系统为主,在结构上的改良优化并不多见[3]。

本文针对夹套(带搅拌)化工反应罐的工作现场进行研究,利用事故树安全分析法,找出其反应过程中压力异常升高的影响因素,并进行结构重要度排序,基于事故树安全分析结果,对化工反应罐的结构进行改进优化。

1 化工反应罐的事故树安全分析

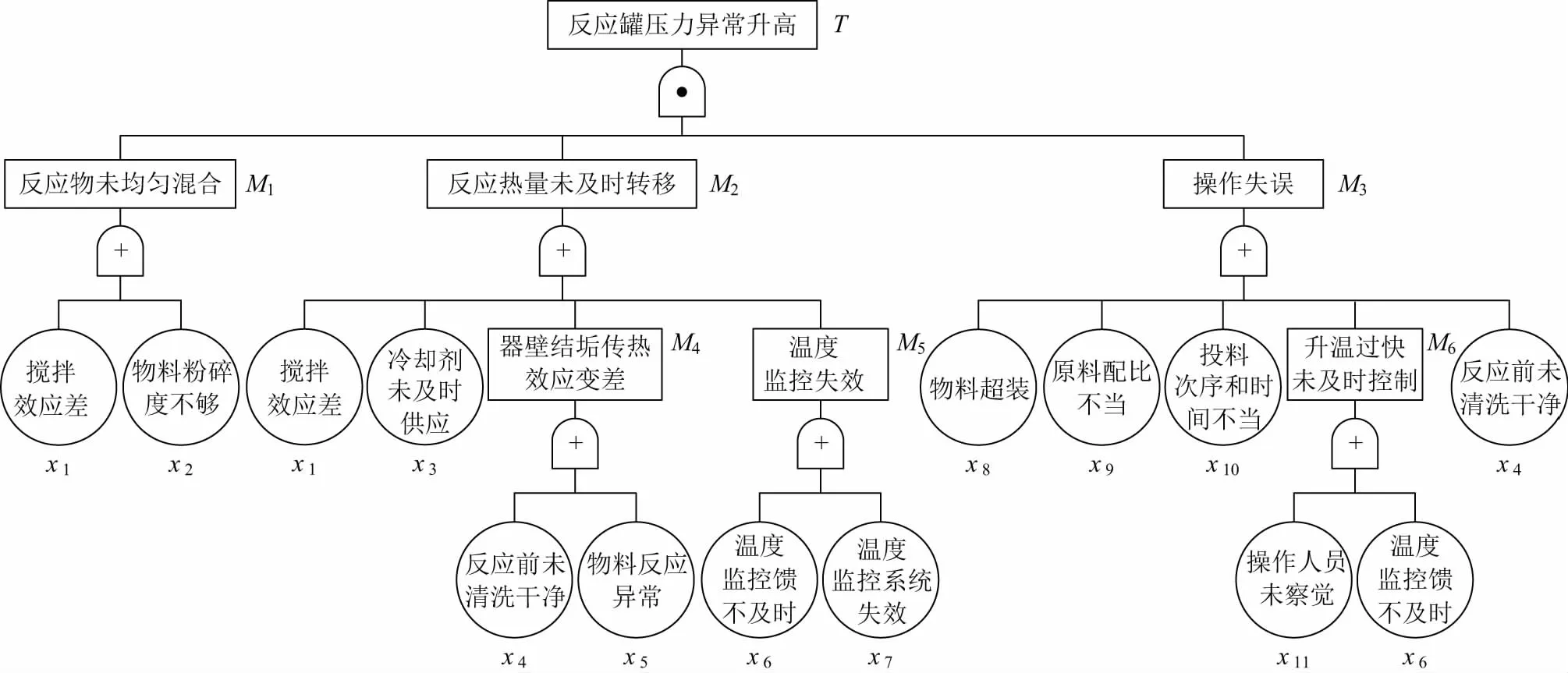

基于化工反应罐的现场工作条件,针对压力异常升高事故的原因和逻辑关系进行研究,基于事故树进行安全分析[4-6],事故树如图1所示,分析步骤如下:

图1 化工反应罐事故树分析Fig.1 The failure tree analysis of the chemical reaction tank

1)构建该事故树对应的成功树,如图2所示。

2)根据成功树求出最小径集的结构函数。

得到3个最小径集,分别为:

P1={x1,x2},P2={x1,x3,x4,x5,x6,x7},P3={x8,x9,x10,x11,x6,x4}。

图2 化工反应罐事故树的成功树Fig.2 The success-tree of chemical reaction tank based on failure tree analysis

3)求结构重要度。该故障树结构比较简单,利用最小径集判断结构重要度。

Iφ(x1)>Iφ(x4)=Iφ(x6)>Iφ(x2)>Iφ(x3)=

Iφ(x5)=Iφ(x7)=Iφ(x8)=Iφ(x9)=Iφ(x10)=Iφ(x11),其中,Iφ(x)表示事件x的重要度。

4)事故树安全分析结果

对化工反应罐压力异常升高事故的主要原因有搅拌效果差、温度反馈不及时、反应前未清理干净罐体等,为了避免此类事故的发生,可从罐体结构上做一些改进优化。

2 化工反应罐的改进优化设计思路

化工行业使用的传统反应罐[6-16],大多数未配备清洗装置,采用人工清洗为主;配备1个搅拌装置,搅拌形式单一,常用的搅拌形式有旋桨式、涡轮式、桨式、框式、锚式、螺带式、磁力等类型为主;在温度监控方面,虽然有不少关于温度控制信息系统和反馈系统的研究及应用,但如何更准确地接近反应点、更直观的读取温度数据,应用较少。本文拟通过提供1种便于调温的自洗型化工高效搅拌反应罐,以解决目前在化工反应罐使用过程中出现的温度难控制、难清洗等问题,减少反应罐超压爆炸、腐蚀等安全事故的发生,降低企业在人、财产和环境等方面的损失。

针对搅拌效果不理想的问题,在反应腔内设置2个搅拌装置,且每个搅拌轴上安装减速器,搅拌轴底部固定有4层的搅拌片,层与层之间相互垂直,且每层设置2片,搅拌片设置适合液体流动的角度,且表面均布有若干导料孔,2个搅拌装置的搅拌方向相反,改善搅拌装置对罐体内部物料的搅拌效果,便于物料的高效反应[6]。

针对化工罐体内部的物料加热不能够准确的控制罐体内温度恒定的问题,通过把温度计镶嵌在罐体内壁底部,通过导线与温度显示器连接,温度显示器固定在夹套侧壁上,直观方便的进行温度调控和监控管理[6]。

针对清洗难的问题,将包括进水管、喷淋盘和加压泵的清洗装置设在罐体上盖,进水管上设置加压泵,喷淋盘侧壁和底面均布若干喷嘴,利用加压泵将进水管引入的清水进行加压,从喷淋盘表面的喷嘴喷出,对使用后的罐体进行冲洗,提高清洗效率[7-8]。

3 化工反应罐的改进优化设计模型

3.1 改进设计模型

改进优化后的化工反应罐具体结构见图3-7,针对该反应罐如何达到自洗、便于调温及高效搅拌的效果,说明如下。

图3 反应罐的结构示意Fig.3 Structural representation of the reaction tank

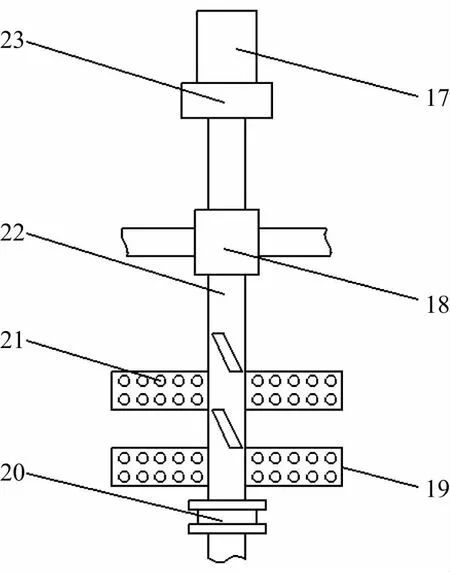

图4 反应罐中第一搅拌装置结构示意Fig.4 Structural representation of the first agitator in the reaction tank

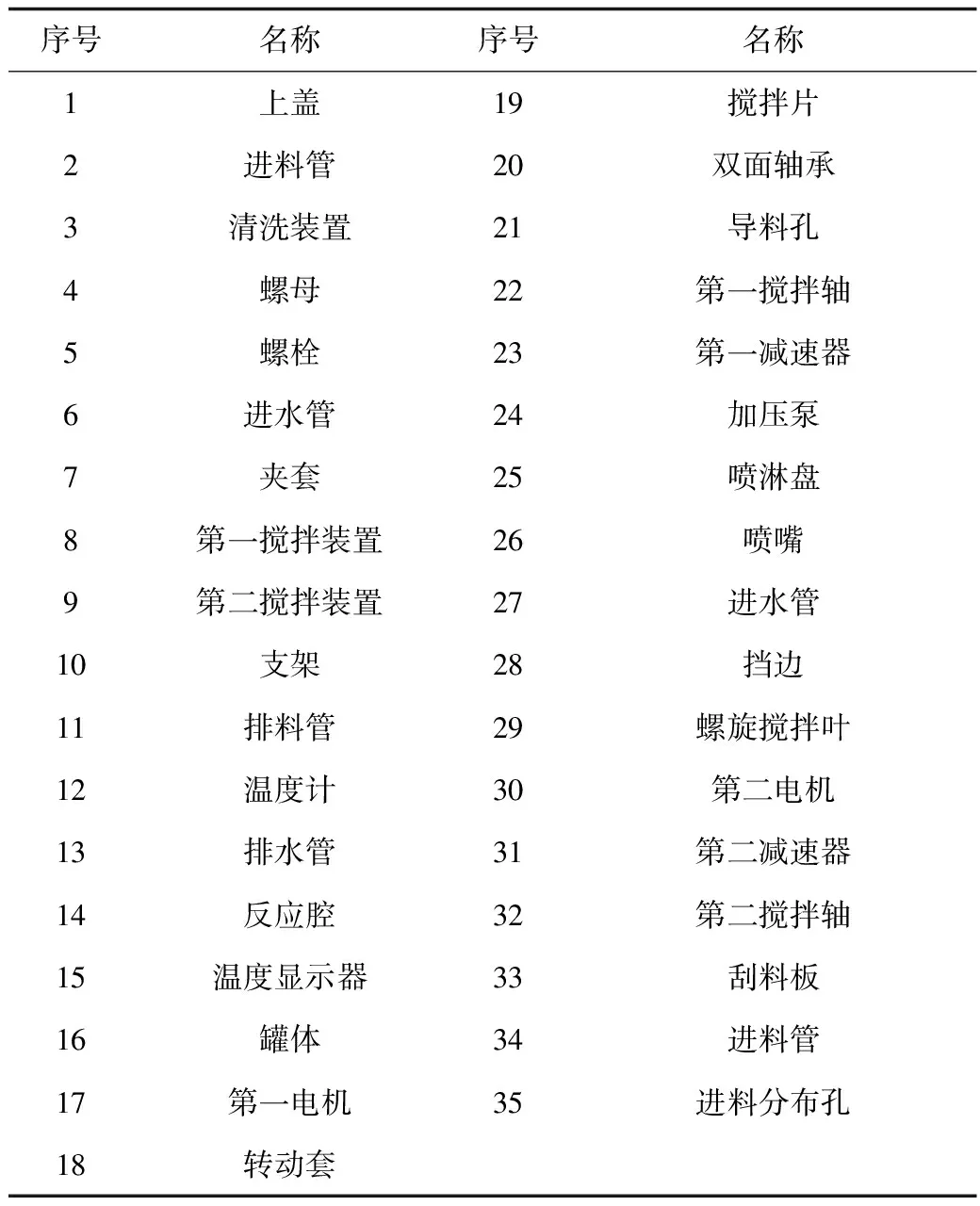

图3-7中具体结构参数信息见表1。

便于调温的自洗型化工高效搅拌反应罐,包括罐体16和上盖1;罐体16设置成空心圆柱体,底部设置成半球形,内部设置为反应腔14,顶部开口处设置有上盖1;上盖1通过螺栓5和螺母4的相互旋合与罐体16连接;上盖1上设置有进料管2和清洗装置3;进料管2设置在上盖1左侧,且进料管延伸至罐底,并在进液管的管壁上开有多个出料孔,每个出料孔与每层搅拌片的高度相对应。

图5 反应罐中清洗装置结构示意Fig.5 Structural representation of the cleaning device in the reaction tank

图6 反应罐中第二搅拌装置结构示意Fig.6 Structural representation of the second agitator in the reaction tank

图7 反应罐中进料管结构示意Fig.7 Structural representation of feed pipe in the reaction tank

表1 反应罐中各结构参数具体信息Table 1 The basic information of structure parameters in reaction tank

清洗装置3设置在上盖右侧,且清洗装置3由进水管27、喷淋盘25和加压泵24组成;进水管27与喷淋盘25连通,且进水管27上设置有加压泵24;喷淋盘25固定在上盖1下表面,设置成圆盘形,侧壁和底面上均布有若干喷嘴26;通过清洗装置3的设置,利用加压泵24将进水管27引入的清水进行加压,加压后的清水从喷淋盘25表面设置的喷嘴26中喷出,对使用后的罐体16进行冲洗,提高了清洗效率,且利于减轻工人的劳动强度。

反应腔14中设置有第一搅拌装置8和第二搅拌装置9。第一搅拌装置8由第一电机17、第一搅拌轴22和搅拌片19组成;第一电机17通过第一减速器23与第一搅拌轴22连接,且第一电机17和第一搅拌轴22固定在上盖1上表面;第一搅拌轴22底部固定有搅拌片19;搅拌片19在第一搅拌轴22上设置有4层,层与层之间相互垂直设置,每层设置有2片,2片搅拌片19设置在同一直线上;搅拌片19与铅垂面成30°夹角,且搅拌片19表面均布有若干导料孔21。

第二搅拌装置9由第二电机30、第二搅拌轴32、螺旋搅拌叶29和刮料板33组成。第二电机30通过第二减速器31与第二搅拌轴32连接,且第二电机30和第二减速器31固定在罐体16底面;第二搅拌轴32顶部通过双面轴承20与第一搅拌轴22底部连接;第二搅拌轴32表面上固定有螺旋搅拌叶29;螺旋搅拌叶29端部设置有挡边28;刮料板33设置成封闭的U型,底部与第二搅拌轴32固定连接,顶部通过转动套18与第一搅拌轴22活动连接。

通过第一搅拌装置8和第二搅拌装置9的设置,对罐体16内部的物料进行搅拌,且第一搅拌装置8和第二搅拌装置9的搅拌方向相反,利于提高搅拌效果,便于物料的高效反应。

通过刮料板33的设置,将黏附在罐体16内壁上的物料刮下,便于充分反应,且在排料时利于完全排料;罐体16外表面上设置有夹套7;夹套7顶部设置有进水管6,底部设置有排水管13。罐体16内壁底面镶嵌有温度计12;温度计12通过导线与温度显示器15连接;温度显示器15固定在夹套7侧壁上;通过向夹套7中引入冷水或者热水,对罐体16进行相应的升温和降温处理,利用温度计12和温度显示器15对物料的温度进行实时监测,便于进行温控,使物料在最适宜的温度下反应;罐体16底部设置有排料管11和支架10;排料管11设置有2套,对称设置在罐体16底面左右两侧,便于提高排料速度。

3.2 改进设计的优势

与现有技术相比,经过改进优化的化工反应罐具有如下创新和优势:通过清洗装置的设置,利用加压泵将进水管引入的清水进行加压,加压后的清水从喷淋盘的喷嘴中喷出,对使用后的罐体进行冲洗,提高清洗效率;通过第一搅拌装置和第二搅拌装置的设置,对罐体内部的物料进行搅拌,且第一搅拌装置和第二搅拌装置的搅拌方向相反,同时在每个搅拌片位置对应有出料孔,有利于提高搅拌效果,便于物料的高效反应;通过刮料板的设置,将黏附在罐体内壁上的物料刮下,便于充分反应,且在排料时利于完全排料;通过向夹套中引入冷水或者热水,对罐体进行相应的升温和降温处理,利用温度计和温度显示器对物料的温度进行实时监测,便于进行温控,使物料在最适宜的温度下反应。

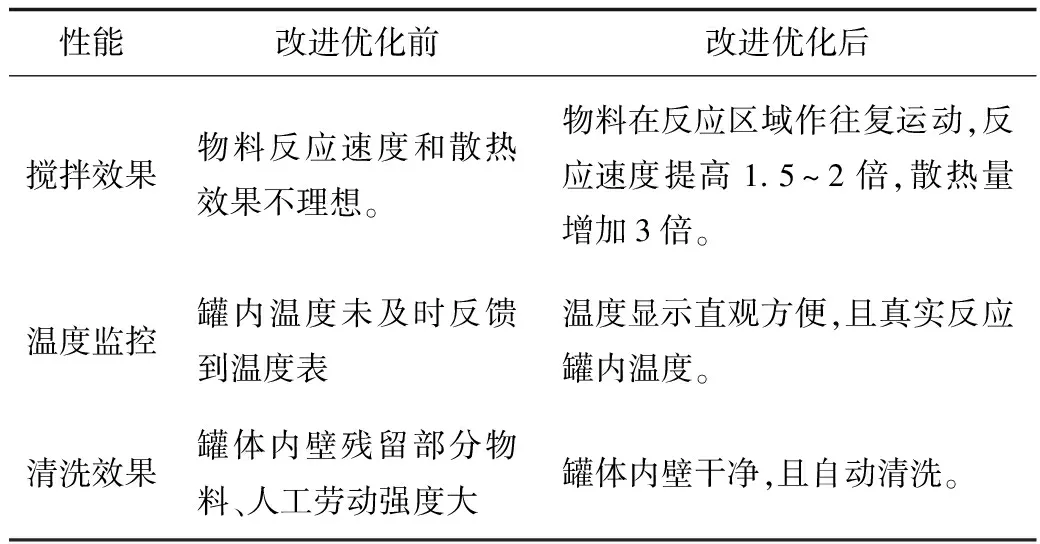

通过简化化工反应罐模型,采用三维雷诺平均 N-S方程,选取搅拌中心到罐壁的距离、下层搅拌片到罐底的距离、搅拌装置的安装角度,同时考虑搅拌装置的转速,以这4个因素对化工反应罐内液体流动、混合和传热的影响进行数值模拟,针对液体的传热和温度变化进行验证。在经过验证后,化工反应釜的改进优化效果对比见表2。

表2 反应罐中改进优化效果对比Table 2 The comparison of improved effect in the reaction tank

4 结论

1)基于事故树安全分析,化工反应罐压力异常升高导致安全事故的主要影响因素有搅拌效果差、温度反馈不及时、反应前未清理干净罐体,为了防止此类安全事故的发生,需重点加以防范,采取相应的安全措施,才能保证反应罐的安全运行。

2)预防化工反应罐安全事故的发生,除了制定相应的安全操作规程和以人为本的安全管理制度外,罐体的本质安全结构优化设计也是非常重要的一环。

3)通过对化工反应罐进行清洗装置的改进,有助于提高清洗效率,减轻工人劳动强度,减少人为操作失误;通过第一搅拌装置和第二搅拌装置的设置,提高了搅拌效果,便于物料的高效反应和散热,避免压力异常升高;通过温度计和温度显示器对物料的温度进行实时监测,便于进行温控,使物料在适宜的温度下反应。从本质安全的角度出发,改进后的装置有助于降低事故发生的概率。

[1] 邵潜,龙军.化学反应器分析[M].上海:华东理工大学出版社,2005.

[2] 杨雷库,刘宝鸿.化学反应器[M]. 北京: 化学工业出版社,2012.

[3] 孙欣. 化学反应失控条件下超压安全泄放的研究[D]. 南京:南京理工大学, 2013.

[4] 黄郑华,李建华,朱根根.化学反应器火灾爆炸事故树分析研究[J].中国公共安全(学术版),2006(2):70-73.

HUANG Zhenghua,LI Jianhua,ZHU Gengen. Fault tree analysis method for the reaction containers[J]. China Public Security, 2006(2):70-73.

[5] 刘洋.热壁加氢反应器的安全评估[D].上海:华东理工大学, 2013.

[6] 蔡庄红. 安全评价技术[M].北京:化学工业出版社, 2014:129-132.

[7] 王小辉, 徐金来.一种自洗型便于调温的化工高效搅拌反应罐:CN201621327389.1 [P]. 2016-12-06.

[8] 林碧芳.内加热化学反应罐: 201220504160.6[P].2012-09-29.

[9] 陈亚军. 乙烯环氧化反应器本质安全化设计研究[D].北京:北京化工大学,2013.

[10] 胡效东,张德新,姜蓉,等.三层搅拌式反应釜内部气液流动特性研究[J]. 系统仿真学报,2016,28(2): 396-403.

HU Xiaodong,ZHANG Dexin,JIANG Rong,et al.Characteristics study of internal gas-liquid two phase flow field of three layers of air stirred tank reactor[J]. Journal of System Simulation,2016,28(2):396-403.

[11] ZHANG Qinghua, MAO Zaisha, YANG Chao, et al. Numerical simulation of barium sulfate precipitation process in a continuous stirred tank with multiple-time-scale turbulent mixer model [J]. Industrial & Engineering Chemistry Research, 2009, 1(48):424-429.

[12] 杨辉.反应釜温度控制研究现状与化工自动化发展[J].化工设计通讯, 2017,43 (8):140-141.

YANG Hui. Research status of reactor temperature control and development of chemical automation [J].Chemical Engineering Design Communications, 2017,43(8):140-141.

[13] 冀创新.化工生产中反应釜温度控制系统的设计研究[J].化工设计通讯,2016,42 (2):85-87.

JI Chuangxin. Chemical reaction kettle temperature control system research and design research[J]. Chemical Engineering Design Communications,2016,42(2): 85-87.

[14] 王增强, 罗前山. 反应釜中温度的自动控制[J].铜业工程,2017(5): 83-84.

WANG Zengqiang,LUO Qianshan. Temperature automatic control in reaction kettle[J]. Copper Engineering,2017 (5):83-84.

[15] 黎步银,时峰,焦淑华,等.催化剂反应罐温度控制系统[J].仪表技术与传感器,2002(11):23-24.

LI Buyin,SHI Feng,JIAO Shuhua,et al. Temperature control system for catalyst reaction pot[J]. Instrument Technique and Sensor,2002(11):23-24.

[16] 李希明.酰化反应罐搅拌器改造[J].煤炭与化工,2018,41(2):145-146.

LI Ximin. Modification of agitator in acylation reaction tank[J]. Coal and Chemical Industry, 2018,41(2):145-146.