滩涂地混凝土观光平台施工技术研究

2018-06-04

(1.浙江省第一水电建设集团股份有限公司,浙江 杭州 310000;2.杭州大禹水利工程咨询有限公司,浙江 杭州 311215)

1 概 述

沿海滩涂地区海塘工程基础处理难度大,且易受潮水干扰,施工难度大。在新城万丈塘提升改造一期工程观光平台施工中,通过改进滩涂地混凝土观光平台基础和上部结构施工技术,解决了施工难题,保证了工程质量。

2 技术特点

a.观光平台基础采用高桩结构的混凝土灌注桩处理,将灌注桩的下部打入水中,上部高出水面,以减弱波浪对结构的冲击,减少淤积。

b.观光平台上部盖梁采用抱箍法施工,在抱箍牛腿上架设槽钢和木枋作为施工平台,简化了平台支架搭设工艺,加快了施工进度,节约了施工成本。

c.混凝土灌注桩设计低潮位至桩顶部分采用硅烷浸渍材料进行防腐防水处理[1],减少海水对桩体的腐蚀,保证桩体的外观质量,延长使用年限。

d.灌注桩水上施工平台采用钢管作为支撑立柱,通过在钢管底端焊锚定板,并在立柱间设斜撑,增加摩阻力,确保结构稳定性。

e.实时观测潮位,选择低潮位时支立上部结构模板和浇筑混凝土,避免施工受潮汐影响,保证干地施工环境。

f.平台上部梁结构侧模采用定型钢模板,模板外侧用钢条加强,上下采用对拉螺杆加固,保证模板拼缝紧密,防止混凝土在浇筑过程中漏浆。

g.梁板结构采用钢模结合木模的模板支撑体系,减少了木模使用量,减小了模板加工厂的占地面积,降低了施工成本。

3 适用范围

适用于易受潮汐影响的滩涂地混凝土观光平台的施工。

4 工艺原理

混凝土观光平台采用高桩梁板结构型式。

首先在水上搭设灌注桩施工平台,采用钢管作为平台支撑立柱,钢管距底端1.5m处焊一块50cm×50cm锚定板,以增加摩阻力,外海侧以2m的间距设30°斜撑,并用锚定板支撑。钢管之间用槽钢做剪刀支撑,主梁纵、横向连接采用双覆钢板螺栓,以确保钢管整体稳定性。

平台搭设完毕后,进行灌注桩施工,将灌注桩下部打入水中,上部高出水面,以减弱波浪对结构的冲击,减少淤积。上部梁板结构与桩基连成整体,直接承受作用在平台垂向及水平的荷载,并将其传递给桩基,桩基用来支承上部结构,将上部结构的荷载传递到地基深处。混凝土灌注桩设计低潮位至桩顶部分采用硅烷浸渍材料进行防腐防水处理,减少了海水对桩的腐蚀。

观光平台上部盖梁采用抱箍法施工,抱箍紧箍在墩柱上,产生的摩擦力提供上部结构的支承反力,并在抱箍牛腿上架设槽钢和木枋作为上部盖梁的施工平台,简化了平台支架搭设工艺[2]。上部梁结构采用钢模结合木模进行支撑,外侧用钢条加强,模板上下采用对拉螺杆加固,以保证模板拼缝紧密,防止混凝土在浇筑过程中漏浆。浇筑分两次进行,先浇筑下横梁和纵梁,放置预制面板后,浇筑上横梁和叠合板面层,将板和上梁结合成一体。

5 施工工艺流程及操作要点

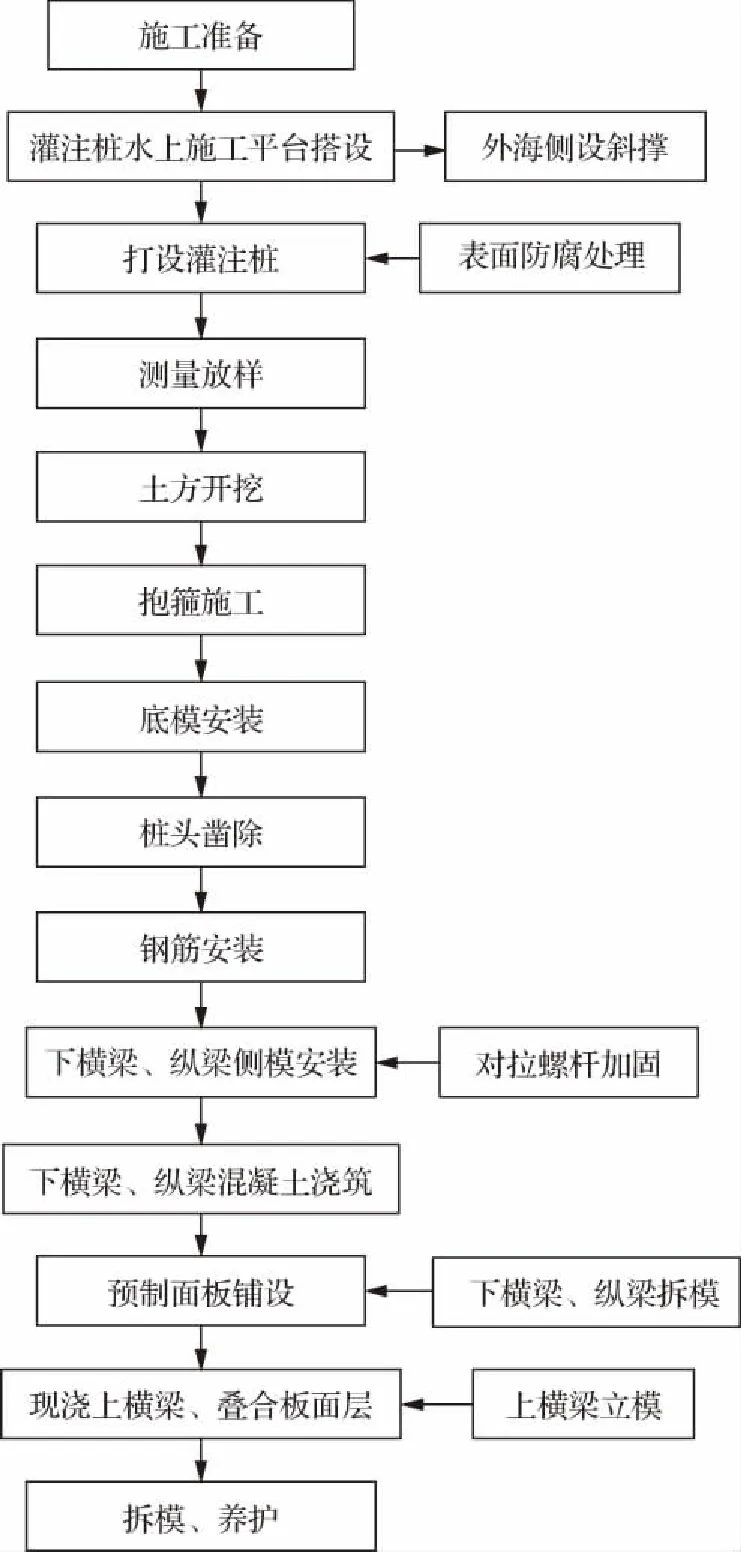

5.1 施工工艺流程

施工工艺流程如图1所示。

图1 混凝土观光平台施工工艺流程

5.2 操作要点

5.2.1 施工准备

根据设计图纸及现场实际情况,拟定施工钢平台布置如下:

a.钢平台的横向内侧边线在水泥搅拌桩施工平台边线内0.2m,按内侧灌注桩加2m、外海侧的最外灌注桩位加2.5m布置。

b.根据设计图纸,景观平台的灌注桩纵横排距较小,按满搭满铺布置。

5.2.2 灌注桩水上施工平台搭设

水上施工平台搭设施工工艺流程如图2所示。

图2 灌注桩水上施工平台搭设施工工艺流程

5.2.2.1 搭设程序

先搭横向2m宽通道,按布置桩位从内向外打入钢管桩,近岸由挖掘机配合打入并开始剪刀撑连接,依次向外,并做二排桩的连接及剪刀撑,三排桩后,在槽钢临时横梁外跳梁上铺板,用简易打桩机打入,依次打到最外侧桩,经焊接加固后开始用同样的方法向两侧纵向扩展,材料的运输及配合打桩安排15kW铁驳及舢舨配合完成。

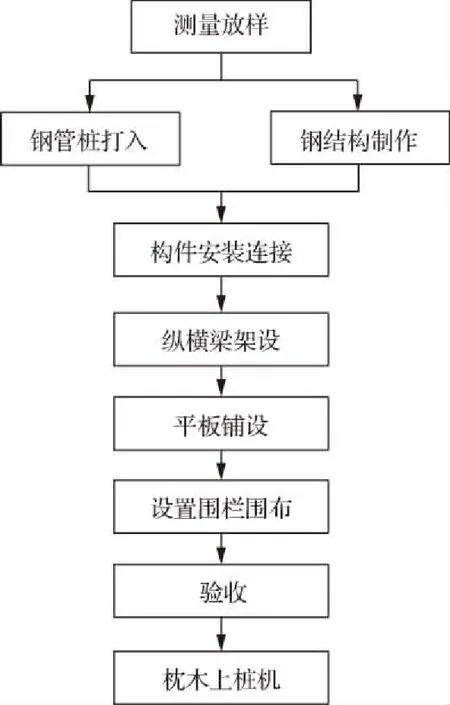

5.2.2.2 立柱安装

立柱采用φ140无缝钢管制作,壁厚4.5mm,钢管间距纵向为2m、横向为1.5m,在距底部1.5m处设置12mm厚50cm×50cm钢板进行焊接固定(见图3),钢板顶面四角用角钢焊接,再与钢管焊接以增加钢板的刚性。由人工定位准确后,检查立柱的垂直度,采用轻型锤结合人工插打的方法进行立柱安装,用轻型锤锤击下沉,若轻型锤连续锤击10下,立柱贯入度没明显变化,不再下沉,结束锤击。插打完成后设置临时支撑,待斜撑安装完成后拆除。

图3 立柱安装示意图

5.2.2.3 斜撑、剪刀撑

1) 在光路中一直沿主轴传输的E1111和波列.这是光程倍增光纤陀螺的主波列,E1111传输路径和偏振态表示为∥→A(∥)→R(⊥)→B(⊥)→E(⊥)→D(⊥)→C(⊥)→R(∥)→B(∥)→E(∥)→F(∥)→∥,同理为∥→F(∥)→E(∥)→B(∥)→R(⊥)→C(⊥)→D(⊥)→E(⊥)→B(⊥)→R(∥)→A(∥)→∥,其相位差为零.

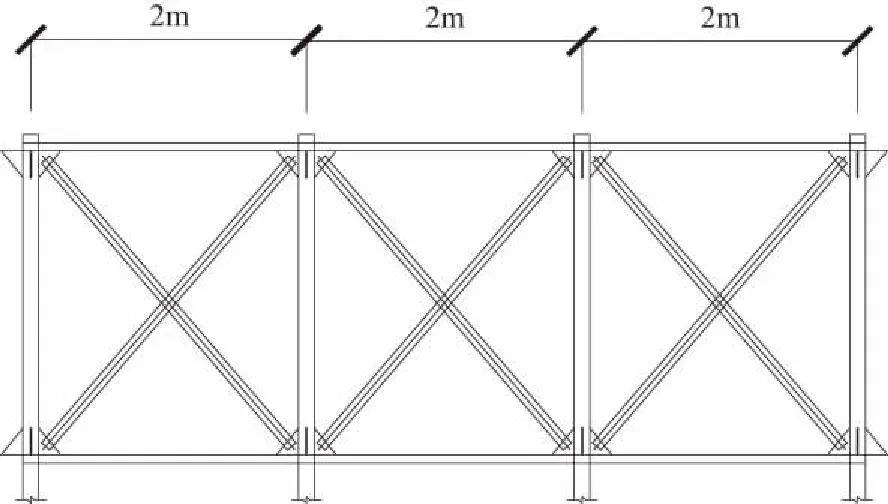

剪刀撑采用6号槽钢制成,随第二排立柱的架设,同步安装、焊接牢固。斜撑在平台基本搭好后在外海侧采用φ89无缝钢管加连接板打入,以30°斜角顶外海侧立柱,焊接必须牢固,间距2m,以保证平衡稳定(见图4)。

图4 剪刀撑示意图

5.2.2.4 纵梁架设

纵、横梁采用16号槽钢,待两排立柱及剪刀撑安装后,用75t履带式吊机吊装纵、横梁就位,钢梁采用两点起吊法,吊装前应事先确定吊点,并进行试吊,以保证其稳定性。纵梁沿轴线方向架设,钢梁吊装后进行临时固定,经复核无误后最终电焊固定。

5.2.2.5 横梁架设

横梁采用16号槽钢,待二排纵梁安装后,临时铺板固定,由人工搬运横梁置于连系梁上,待第四排纵梁安装后,平移横梁就位,垂直轴线方向架设并用电焊固定。

5.2.2.6 平台板

采用8cm厚松木板满堂铺设,在纵梁上设置40mm×4mm钢板带用于焊接,起到固定板的作用。桩位处采用活动式松木板覆盖,施工时,移除松木板露出桩位。

5.2.2.7 防护栏

施工平台四周用支架管设防护设施,支架高1.2m,以保证机械、施工人员的安全。

a.拆除应遵循“先安装后拆、后安装先拆”的原则,即按搭设施工平台时先安装的后拆、后安装的先拆的次序进行。

b.拆除前应清除平台上面的材料、工具及一切杂物。

c.拆除时应设置警戒区和警戒标志,并在专职安全员的监督下作业。

d.拆除前必须进行专门分工,并做好安全技术交底工作:ⓐ拆除人员必须佩戴安全防护用具,包括安全帽、安全带、救生衣;ⓑ拆卸的次序为:上部木板,纵、横梁,下部搭设的临时工作平台及临时支撑,连系梁、剪刀撑,立柱及斜撑。临时支撑采用55m旋转扒杆船吊拔,小舢板配合进行直入吊装船靠码头,卸岸分类堆放、检测处理。

5.2.3 灌注桩表面防腐处理

5.2.3.1 表面处理

a.先清除表面的碱垢、污物。若灌注桩表面有浮浆皮、油污和海生物等污染物,则需要对海蛎子等进行人工凿除,并以高压喷水或喷细砂清洗浸渍表面,水压需控制在3000~10500kPa,最大流量不得超过8L/min,带250mm扁嘴。水清洗后,自然干燥浸渍表面。

b.将混凝土表面破损修补完全,避免出现空鼓、疏松现象[3]。

c.对修补混凝土喷涂硅烷防护剂的时间应不少于16天。

5.2.3.2 喷涂施工

a.大规模施工前先进行喷涂试验。施工需要满足《海港工程混凝土结构防腐蚀技术规范》附录E的要求,当试验满足要求后,进行大量施工。

b.施工过程中,监理工程师要在现场监督,所有工作均应符合相关职业卫生和安全要求。

c.待基材表面干燥后再进行硅烷施工,将最大程度地渗透到基底。

d.当作业环境温度低于4℃、高于45℃,或是表干前(约10h)可能下雨、风力大于5级以上时,禁止施工,此时涂料会加快蒸发,造成浪费。

e.施工可采用滚筒和刷子重复涂抹或密封喷枪低压喷涂等方式,以减少材料的损耗,喷枪的压力不能超过70kPa,并且避免水进入设备的任何部位。

f.对于接近水平的表面和底面,采用连续喷涂技术,使表面饱和浸渍;对垂直面采用连续喷涂技术,自下向上进行,直到表面饱和浸渍。处理过的区域应至少有5s的“光面”效果。

g.在没有围堰的浪溅区及水位变动区施工,应在落潮过程中潮位低于海平面拆除模板时开始喷涂硅烷。喷涂硅烷应在下一次高潮之前,掌握好潮汛期,尽量提供混凝土表层表干时间,同时又要保证硅烷浸渍后固化的时间,防止硅烷还未固化就被潮水冲走。如允许采用喷灯、烤灯等烘干方式,应加以采用,以加速混凝土干燥及硅烷固化过程。

h.喷涂前进行预喷涂试验以确定喷涂层数,建议喷涂三层以上,在第一层喷涂后表层未干前进行第二层喷涂,第三层喷涂与第二层喷涂间隔不少于6h。潮差区施工每层应在每次最低潮位时进行。

i.使用量。最小喷涂率由试验确定,每遍不得少于300mL/m2,试验次数大于两次。

j.养护期。大气区施工后在24h内自然风干,最佳的防水防护效果为3天完全固化。7天后进行钻芯取样。潮差区取样时间应在养护14天以后进行。

5.2.4 上部梁板混凝土施工

5.2.4.1 下横梁抱箍施工

横梁施工分为下横梁施工和上横梁施工,分二次浇筑。

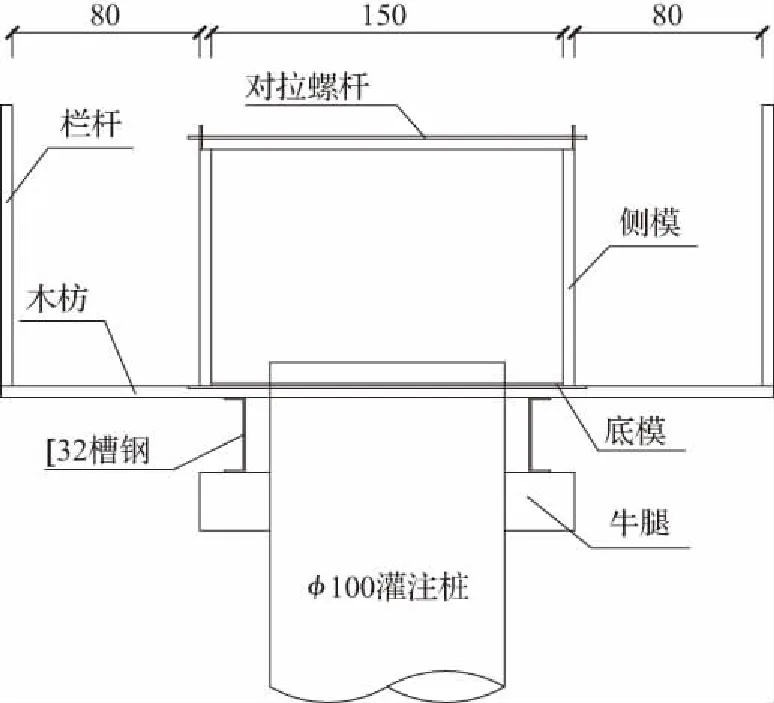

下横梁采用抱箍法施工,抱箍主要由柱箍、牛腿、紧固件及槽钢四部分组成。在横梁施工时,用两段半圆形钢带卡在桩基上设抱箍(见图5),钢带两端焊接牛腿,将[32槽钢架于外伸牛腿上,并在两根槽钢之间装上横向拉结杆件;利用抱箍与桩基间的摩擦力支撑纵梁以上的荷载——纵梁自重、模板自重及施工荷载等[4](见图6)。

图5 抱箍示意图

图6 横梁支撑断面 (单位:cm)

钢抱箍采用9mm钢板加工,加工时钢抱箍周长比立柱实际周长短4cm。钢抱箍高度25cm,每边用3颗M20高强螺栓连接。

牛腿由9mm钢板加工而成,牛腿位置根据底模标高确定,焊接采用双面焊缝,焊缝长度25cm,焊高不小于10mm。牛腿上架设单根[32槽钢作为纵梁,其上横梁则采用10cm×5cm木枋,间距30cm;两侧各悬挑0.8m并铺设5cm厚木板以作为临时施工通道,设置防护栏,并安装安全网。

5.2.4.2 上部结构模板安装

模板清洁干净后在上面均匀涂抹脱模剂,按照图纸定出模板安装标高、位置,安装平整度、拼缝、直线度严格遵守规范规定。

槽钢及木枋铺设完成后,铺设10mm厚木模板作为底模,根据实际桩位进行放样,底模上的桩孔在现场割制,以确保拼缝的严密性,避免出现漏浆现象。侧模采用由5mm钢板制成的钢模板,模板高度1.0m,外侧以5cm×5mm钢条加强,模板安装完成后在模板上下方采用由φ12圆钢加工而成的对拉螺杆加固。拉杆间距不超过0.6m。

5.2.4.3 上部结构钢筋制作及安装

横梁钢筋工程分两次施工,第一次施工下横梁部分钢筋,并预埋箍筋;第二次施工完横梁及纵梁连接的钢筋。

钢筋先在加工厂加工成型,再搬运至现场绑扎。钢筋的绑扎严格按图纸进行,并按照设计及规范要求在底板及主筋上做好钢筋间距标记。钢筋绑扎方式为梅花点,其扎丝头不得伸入混凝土保护层内。确保钢筋骨架有足够的稳定性,避免发生位置偏移情况。钢筋焊接采用单面电弧焊,搭接长度不小于10d,焊缝表面平整,没有明显的咬边、凹陷、焊瘤、气孔和裂纹等现象。钢筋的接头应采用闪光对焊。无条件采用闪光对焊时,方可采用电弧焊。钢筋的交叉连接,要采用接触点焊。

下横梁施工完后进行上横梁预埋钢筋的施工,混凝土终凝前不得晃动钢筋,上横梁、纵梁施工前应将钢筋清理干净,避免发生变形情况。

钢筋安装时,严格控制保护层厚度,钢筋下面或钢筋与模板间,应设置质量合格的混凝土垫块;侧面使用埋设铁筋网的垫块,并与钢筋扎紧,所有垫块相互错开,分散布置。为了保证钢筋位置的准确,双层或多层钢筋之间,采用短钢筋支撑。

5.2.4.4 上横梁、纵梁混凝土浇筑

在检查了模板、支架、钢筋和预埋件位置的正确性后,方可进行混凝土浇筑。

单根下横梁混凝土浇筑量约为41.1m3,分层进行浇筑,层高控制在30~35cm,分层浇筑并振捣密实,直到基本无气泡冒出为止,严禁振捣棒触碰模板,不得漏震、过震。对有外露面要求的部位,混凝土应压实收光。

混凝土初凝后, 应保持混凝土面湿润15天,待混凝土强度达到2.5MPa后方可拆除侧模,混凝土强度达到85%设计强度后,方可拆除底模;悬臂段混凝土强度达到100%设计强度后,方可拆除底模。拆模时,不得使用撬棍等工具强行拆除,注意保护混凝土边角线,拆除时最好以小锤等轻型工具轻敲,当模板与混凝土脱离后,再进行模板拆除。浇筑完24h后对上横梁接缝部分进行人工凿毛。

5.2.4.5 下横梁混凝土浇筑

在上横梁、纵梁拆模后,进行平台面板的铺设,之后浇筑上横梁混凝土。

上横梁在纵梁安装完成后,绑扎上横梁钢筋,采用C40混凝土封闭相邻纵梁端部间隙,支立上横梁模板,整体浇筑。上横梁钢筋、模板施工采用与下横梁一样的工艺。

5.2.4.6 现浇混凝土面层

混凝土分层浇筑时,新老混凝土结合面处理按规范有关规定执行。在浇筑面层混凝土时,减小混凝土的坍落度,平台现浇面层的钢筋应通过设置合理的垫块来确保面层钢筋的位置,在面层中掺入相应规格的纤维以减少面层龟裂,待平台现浇面层混凝土强度达70%设计强度后,在上横梁顶两侧位置进行切缝。缝宽4mm、深20mm,缝内浇沥青嵌缝料。

6 结 语

观光平台上部盖梁采用抱箍法施工,简化了平台支架搭设工艺,减少了材料和设备的投入,加快了施工进度。同时采用钢模与木模相结合的模板支撑体系,减少了木模使用量,减小了模板加工厂的占地面积,提高了模板的利用率,降低了施工成本。灌注桩水上施工平台支撑立柱底端焊锚定板,并设斜撑,以确保结构的稳定性,保证施工安全。观光平台对于改善城市生态和景观环境、提高人民群众生活质量、促进城市的可持续发展具有重要作用,社会和经济效益显著。

[1] 倪鸿祥.环氧涂层与硅烷浸渍工艺在海工混凝土防护中的应用[J].港口科技,2007(6):37-39.

[2] 周超.盖梁木板抱箍支撑法施工与验算[J].交通世界,2013(11):164-165.

[3] 王彩芹.水工建筑物混凝土表面破损的修补方法[J].河北水利,2005(6):38-38.

[4] 徐宜慧,胡灯中,刘少敏.高墩盖梁抱箍法荷载受力验算[J].公路,2010(10):59-63.

[5] 黄绍新.模板侧压力的计算[J].建筑工人,2000(12):24-25.