物料堆垛的PLC控制优化分析

2018-06-03徐文文

徐文文

(上海市公用事业学校,上海 200030)

0 序言

随着PLC技术和步进电机应用技术的发展,给工业设备的控制方式带来了新的方向。本文首先对设备的物料堆垛过程进行简要介绍,对步进电机的工作原理、构造种类及特点特性进行分析,并讨论了PLC应用于升降台物料堆垛的控制研究及其优化,从步进电动机的定位及正反转的控制角度,对两种方案进行了比较,分析利与弊,优化升降台物料堆垛[2]。

1 物料堆垛控制概述

图1 物料运输的工作流水线

设备是一个物料运输的工作流水线[1],如图1所示。其中,物料堆垛台如图2所示。设备的下料单元传感器检测物料后,下料单元双轴气缸伸出,到位后,气动机械手通过气动吸盘吸取物料,延时几秒后,双轴气缸缩回,到位后,无杆气缸右移,到位后,步进电机由原点上升至第一块物料堆垛位置,气动机械手的气动吸盘关闭[8],把物料放下,完成第一块物料的堆垛,步进电机退回,退回到位后,无杆气缸左移,到位后,继续循环工作流水线,等待下一块物料到达下料单元传感器位置,重复以上过程,进行升降台的物料堆垛,直至完成五块物料的堆垛。

升降台下降至最低,由左极限限位;升降台上升至最高,由右极限限位。升降台还有一个原点位置限位,用于初始化升降台的位置。

图2 物料堆垛台

2 步进电机的工作原理

物料堆垛是通过步进电机定位升降台的机械结构实现。步进电机是一种控制精度极高的电机,在工业上有着广泛的应用。

步进电机是一种将电脉冲信号转变为角位移或直线位移的执行元件[5]。在非超载的情况下,步进电机的转子的角位移和转速与单位时间内输入的脉冲数(即脉冲频率)成正比,其输出位移与输入脉冲数量成正比、其转向与脉冲分配到步进电机的各相绕组的相序有关。因此,通过控制脉冲数量来控制角位移量,从而达到准确定位的目的;通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的;通过改变电机绕组通电的相序,从而达到改变电机旋转方向的目的[2]。

步进电机只有周期性的误差而无累积误差、转子惯量低、定位精度高、控制简单等特点,使得步进电机成为速度、位置等运动控制领域的主要执行元件之一[3]。

步进电动机不能直接接到工频交流或直流电源上工作,而必须使用专用的步进电动机驱动器,上位机是个人计算机,作为控制面板、控制软件编制环境,通过与PLC的通信,实现操作监控功能:PLC发出脉冲、方向信号,通过驱动器控制步进电机的运行状态[3]。

3 PLC实现物料堆垛的控制分析

可编程序控制器(通称PLC)是一种工业控制计算机,以微处理器为核心,具有模块化结构、配置灵活、高速处理速度、精确的数据处理能力、多种控制功能、网络技术和优越的性价比等,集计算机技术、自动控制技术于一体的一种新型的工业控制装置[6]。PLC具有抗干扰能力强,可靠性极高、编程方便,可进行在线修改,维护便捷,体积小、重量轻、功耗低,设计施工周期短等优点,是目前广泛应用的控制装置之一。

本论文基于天煌教仪公司的THPHDW-1型液压与气动系统装调与维护设备(物料运输的工作流水线)的升降台物料堆垛的调试,升降台上升下降由PLC控制步进电机的正反转实现[1]。PLC对步进电机也具有良好的控制能力,利用PLC控制步进电机,其脉冲分配由软件实现,其输出端步进电机脉冲数量Y0、步进电机方向Y1均可产生高速脉冲。

通过分析得到两种控制方式,分别是:时间(或位置)控制方式实现物料堆垛;步进电机脉冲数量控制方式实现物料堆垛[7]。

(1)时间(或位置)控制方式实现物料堆垛

物料堆垛部分由三个位置检测传感器:升降台原点检测传感器X007,左极限检测传感器X010,右极限检测传感器X011。

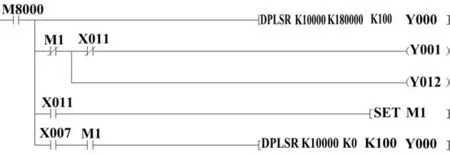

举例:升降台位置控制方式,实现升降台第一块物料堆垛程序[4],如图3所示。给步进电机设置号脉冲数量Y0=180 000;上升到接第一块物料的位置(右极限X011),设置好标志位M1。升降台上升不到标志位M1的位置就步进电机就一直保持上升状态(线圈Y1保持得电状态),吸盘一直保持吸住物料;当上升到右极限的位置X011后,M1标志位常开闭合,为升降台停止作准备;M1标志位常闭断开,步进电机方向Y1断电,升降台停止上升,开始下降;同时,吸盘Y012放开,将物料放到升降台上;当升降台下降到升降台的原点位置传感器X007处时,X007闭合,给步进电机设置好脉冲数量Y0=0,步进电机停止,升降台停止,堆垛好第一块物料。

图3 位置控制实现物料堆垛程序

举例:升降台时间控制方式,实现升降台第五块物料堆垛程序[4],如图4所示。给步进电机设置号脉冲数量Y0=180000;上升到接第五块物料的位置(时间继电器T7计时时间1 s到),设置好标志位M1。升降台上升不到标志位M1的位置就步进电机就一直保持上升状态(线圈Y1保持得电状态),吸盘一直保持吸住物料;当上升到标志位M1线圈闭合时,M1标志位的常闭断开,吸盘Y012放开,将物料放到升降台上,计时器T8开始计时;同时,步进电机方向Y1断电,升降台停止上升,开始下降;当计时器T8计时时间1 s到,给步进电机设置好脉冲数量Y0=0,步进电机停止,升降台停止,堆垛好第五块物料。

同理,升降台位置控制方式与时间控制方式相结合,可以实现升降台第二、三、四块物料堆垛程序。此处不再论述。

图4 时间控制实现物料堆垛程序

(2)步进电机脉冲数量控制方式实现物料堆垛

PLC对步进电机也具有良好的控制能力,利用PLC控制步进电机,其脉冲分配由软件实现,其输出端步进电机脉冲数量Y0、步进电机方向Y1均可产生高速脉冲。采用可调速脉冲输出指令“DPLSR”[4],通过PLC的Y0输出端给步进电机赋脉冲数量,Y1输出端控制步进电机的方向,而步进电机则驱动蜗轮蜗杆,控制升降台的上升还是下降,进而实现升降台的物料堆垛。

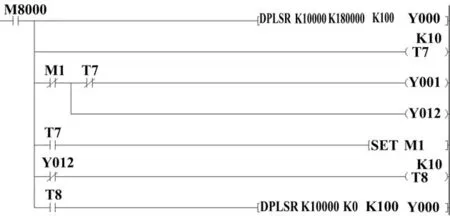

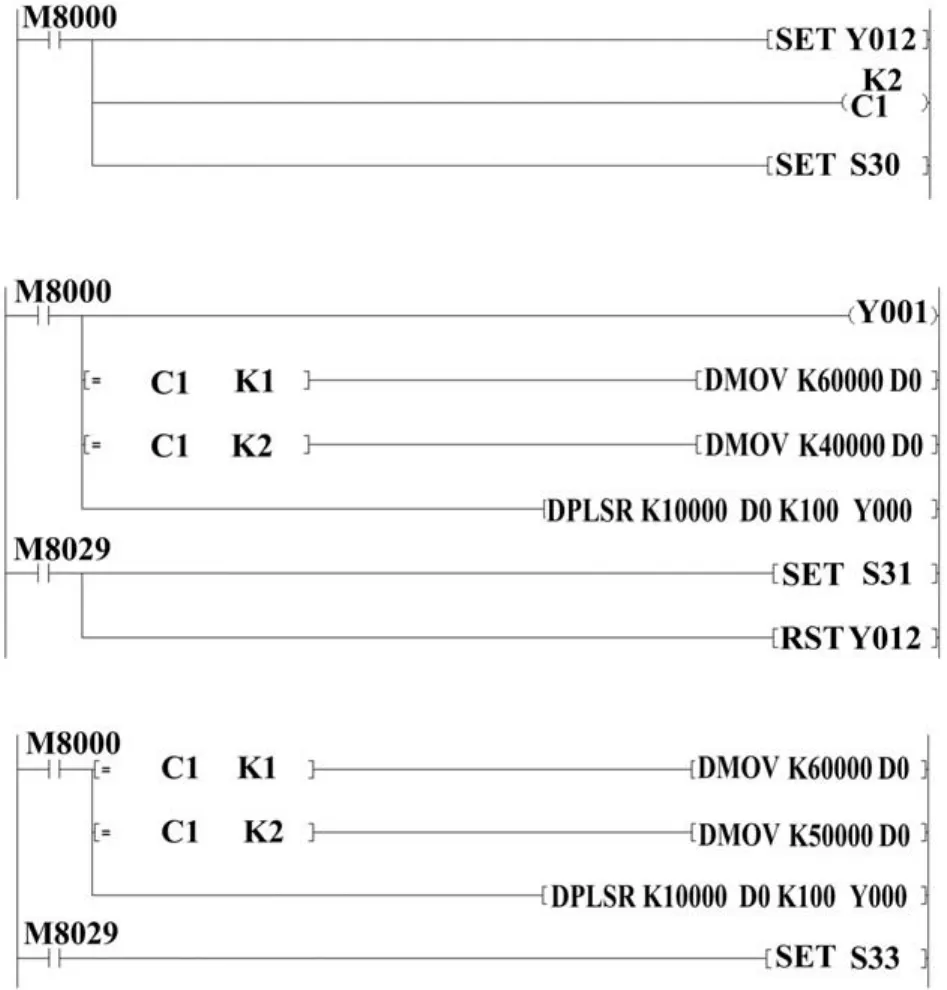

控制步进电机脉冲数量方式实现物料堆垛程序[4],如图5所示。一开始吸盘Y12一直保持工作,并设置一个计数器C1(运送物料的数量,本文这里以2块物料为例来阐述)。PLC控制步进电机的方向Y1,步进电机有正转趋势,使得升降台准备上升来接第一块物料,当计数器C1计数到1时,赋值60 000脉冲给D0,Y0=60 000,说明开始给步进电机发送60 000个脉冲数量。这时,步进电机Y0、Y1都就位,升降台上升;当60 000个脉冲数发送完毕后,吸盘放松,物料下落到升降台,同时,步进电机方向Y1失电,升降台上升停止,步进电机准备反转,新赋值60 000脉冲给D0,Y0=60 000,说明开始给步进电机发送60 000个脉冲数量。这时,步进电机Y0就位,升降台开始下降,直到60 000个脉冲数发送完毕后,下降停止,堆垛好第一块物料。

第二块物料的堆垛,通过改变D0的赋值,也就是改变步进电机的脉冲数量Y0,来控制步进电机转动多少角位移,也就是升降台上升到达、下降到达的位置,从而实现第二块物料的堆垛。

第三块、第四块、第五块物料的堆垛,同理,不再赘述。

(3)时间(或位置)控制方式与脉冲数量控制方式的利与弊

图5 步进电机脉冲数量控制方式实现物料堆垛部分程序

时间(或位置)控制方式,着重控制时间继电器或位置传感器,通过时间继电器或位置反馈信号,控制升降台的上升极限位置和下降极限位置,从而实现物料的堆垛。这种方法,需要时间位置控制方式,相对繁琐,尤其是运送第二三四块物料时,需要时间和位置控制方法相互结合使用,程序维护相对复杂。

步进电机的脉冲数量控制方式,着重控制步进电机的脉冲数量,通过脉冲数量的多少来控制步进电机的上升极限位置和下降极限位置。这种方法,简单方便,只要通过数据寄存器D0来修改脉冲数量,通过计数器C1修改运送的物料数量,程序理解和维护方便,非常可靠。

4 结语

本文利用PLC通过对步进电机的位置控制,使得升降台上升和下降,配合吸盘动作,从而可靠的实现了物料堆垛。通过比较分析,时间位置控制方式和步进电机脉冲数量控制方式两种方法,均能实现各种步进电机的正、反转、停止,完成升降台接料、堆垛等各种复杂的工作。但是比较后,发现PLC控制改变步进电机脉冲数量的方法优化了程序,使用起来,方便灵活,简单易行,提高了控制系统的柔性和可靠性[3]。

[1]THPHDW-1型液压与气动系统装调与维护设备说明书[Z].天煌教仪,2013.

[2]陈隆.PLC步进电动机正反转及调速的控制研究[J].橡塑技术与装备,2015(22):16-17.

[3]代玉杰,王召华.PLC控制步进电机的设计[J].管理学家,2011(11):52-53.

[4]韩相争.三菱FX系统PLC编程速成全图解[M].北京:化学工业出版社,2015.

[5]邸静妍.PLC控制步进电机的接线和编程[J].电子世界,2016(12):183-185.

[6]范俊.浅析步进电机的PLC控制技术[J].科技与创新,2016(15):142-142.

[7]杨影丽,陈家强.基于PLC的智能仓储控制系统的设计[J].山东工业技术,2017(9):166-166.

[8]刘庆花.基于PLC的自动切料生产线气动装置的设计[J].液压与气动,2015(8):94-96.