基于HyperWorks的机床横梁的拓扑结构优化设计*

2018-06-03周振财王天雷陈惠添

周振财,李 同,王天雷,王 柱,陈惠添

(1.广东科杰机械自动化有限公司,广东江门 529030;2.五邑大学信息工程学院,广东江门 529020)

随着机床向高精、高速方向发展,以及对机床的多样化、多品种、小批量的生产模式的形成,不但对机床动、静态特性要求提高,而且也要求产品开发周期尽可能缩短。将仿真技术引入机床部件设计,可大幅缩短设计开发周期,提高机床整机工作性能。

拓扑优化是一种数学方法,拓扑结构优化方法是仿真技术一个重要组成部分,在给定的空间结构中寻找最优材料分布,其目的是用最少的材料得到结构的最佳性能。在工程结构设计的初始阶段,拓扑优化可提供一个概念性设计,帮助设计者对复杂结构的部件寻找结构最佳的传力路径,灵活地、理性地优选方案[1],实现结构功能最佳和成本最小的结合。拓扑优化是结构优化设计领域的热点之一[2-3]。

传统的设计及优化方法是在CAD中建立模型,采用CAE分析静、动态静态及动态分析,并结合经验对结构进行形状和尺寸的改进。总结其流程为:设计→校核→修改→再校核的反复设计、改进过程,开发周期较长。拓扑结构优化技术的引入将使这些状况得到改善,如文献[4-8]分别将拓扑结构优化技术应用于不同领域的工程设计,取得了很好效果。

横梁是机床的极重要的关键构件,其性能好坏直接影响机床的加工精度。因此,在设计横梁时,一般会对横梁进行反复的设计、校核,耗时较多。

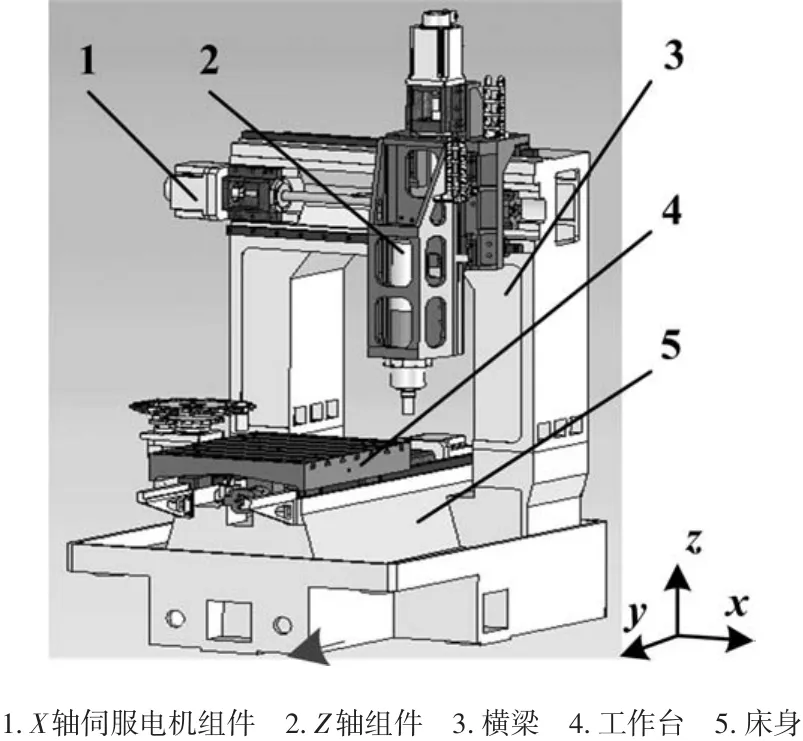

本文在文献[9]研究工作的基础上,以原GK650机床横梁为研究对象,该横梁和立柱是一体铸造,体形较大,见图1。采用有限元分析软件HyperWorks的拓扑优化功能,设置优化目标和约束进行拓扑优化,根据优化结果和制造工艺要求、筋板的设计经验,建立横梁最终优化模型,并与原结构设计的进行对比分析和验证。

图1 GK650高速数控加工中心

1 拓扑优化方法简介及理论

1.1 优化方法简介

拓扑优化方法包括均匀化法、渐近结构优化法和相对密度法,在HyperWorks中主要使用变密度法,其基本思想是人为地引入一种假想密度在0~1之间可变的材料,0为空、1为实,介于0和1之间的材料密度是不合理的,所以变密度法的材料密度被称作“伪密度”。通常是假定材料的宏观弹性常量与其密度成非线性关系,优化过程中根据单元设计变量的大小确定单元的取舍。

相对于其他优化方法,变密度法设计具有变量少、计算求解过程简单,更能反映拓扑优化的本质特征。因此,变密度结构拓扑优化方法是目前常用的、也是用的最多的结构优化设计方法[10]。

1.2 优化理论

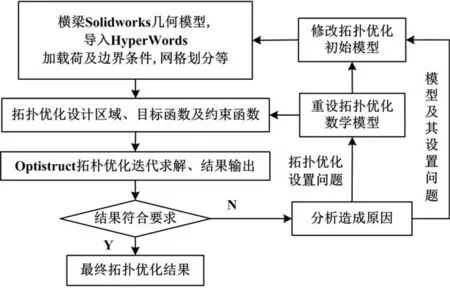

(1)数学模型

优化数学模型是用数学的形式表示设计问题的特征和追求目标,是对实际问题的特征或本质的抽象。变密度法数学模型的建立是优化设计的关键的一步,模型由目标函数、设计变量和约束条件组成,横梁结构拓扑优化方法的数学模型可表述为:

式中,X=(x1,x2,……,xn)为对横梁拓扑优化时的设计变量,它的确定依赖于优化类型,本文的设计变量为单元的密度。f(X)是目标函数,g(X)是不等式约束函数,h(X)是等式约束函数为需要对曲臂进行约束的设计响应;L指lower limit,即下限,U指upper limit,即上限。

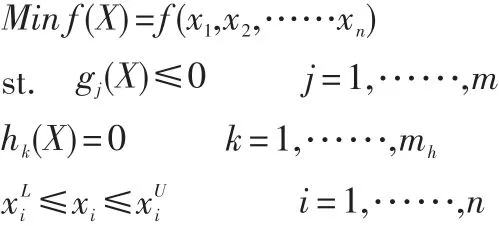

(2)结构优化流程

横梁结构拓扑优化方法流程如图2所示。将横梁Solidworks几何模型导入HyperWorks;加载荷及边界条件及网格划分后,确定拓扑优化设计区域、目标函数及约束函数,Optistruct拓朴优化迭代求解过程是优化处理器对每次优化参数进行比较,确定该次循环目标函数是否已达到最小值,即最优值,如达到最优,则完成迭代,退出循环。否则,将根据已完成的优化循环和当前优化变量的状态修正设计变量,重新迭代,直到获得最终拓扑优化结果。

图2 横梁结构拓扑优化方法流程

2 横梁的优化设计

2.1 设计要求

GK600E高速数控加工中心主要由床身、横梁、Z轴组件和工作台等组成,其中横梁和立柱是一体铸造,见图1。横梁在整机结构中是支承X轴与Z轴的进给装置、主轴箱、主轴电机等的关键件,横梁结构的静、动态特性直接影响整机加工精度。

本文以原设计GK650为原型,进行优化。横梁材料为HT250,尺寸为:X轴方向长1 060 mm、Y轴方向长304 mm、Z方向长870 mm。根据原3D整机模型中计算的重量,以及对整机工作精度要求,确定优化目标为:横梁的重量小于500 kg、Z方向静态最大位移小于0.008 mm和一阶固有频率(基频)大于180 Hz。

2.2 拓扑优化设计

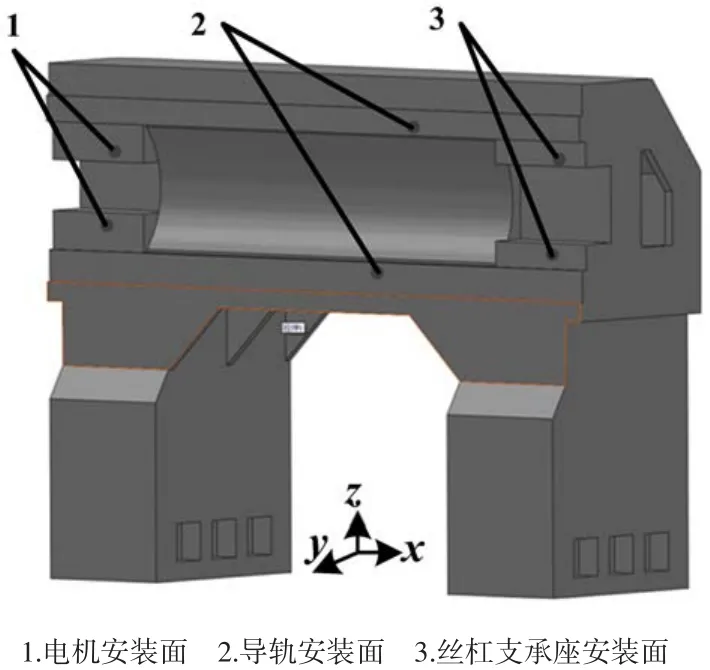

横梁模型的简化。根据电机、丝杆等部件安装尺寸要求,建立横梁SolidWorks三维模型,网格划分前,略去不影响模型静、动态特性分析的小特征,简化后的横梁模型如图3所示。

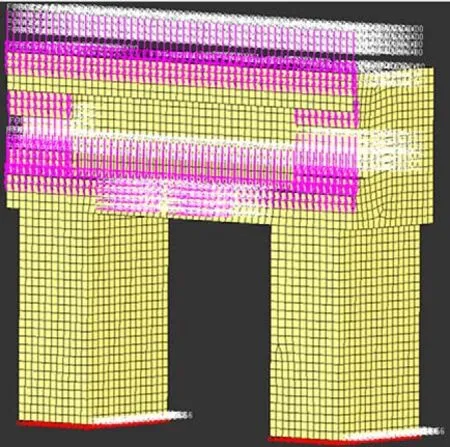

由于Solidworks中的模型文件不能直接导入到Hyper⁃Works中,因此需将文件转换为PRT为后缀的格式,然后导入到HyperWorks中进行几何清理、网格划分、质量检查、建立负载和约束等操作。其中在网格划分时为节省后处理时间,以四面体网格进行划分,尺寸大小为20 mm,划分后得到167 402个四面体单元、33 708个节点。

图3 简化后的横梁模型

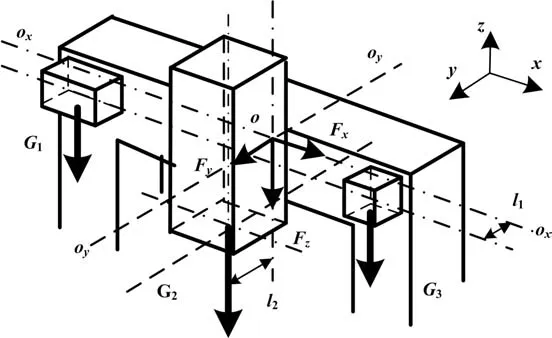

载荷分析。在添加负载及约束时,通过三维建模计算,得Z轴组件重G2=200 kg,将其施加于导轨安装面,X轴电机、丝杆组件共重90 kg,将其分别施加于电机座安装面G1=60 kg和支承座安装面G3=30 kg。此外工作时,刀具切削工件受到X、Y、Z三个方向的反作用力,由刀柄通过主轴等,最终作用到横梁,刀具的长度大约在120 mm左右,因此,给Z轴组件中心施加远程力Fx=Fy=Fz=80 kg,X轴电机、丝杆组件、Z向切削力(Z轴组件中心)距离横梁中心ox-ox分别为l1、l2,如图4所示。

图4 横梁受力分析模型

约束及网格划分。横梁底面采用全约束,网格划分及加载后模型见图5。

图5 横梁网格及加载后模型

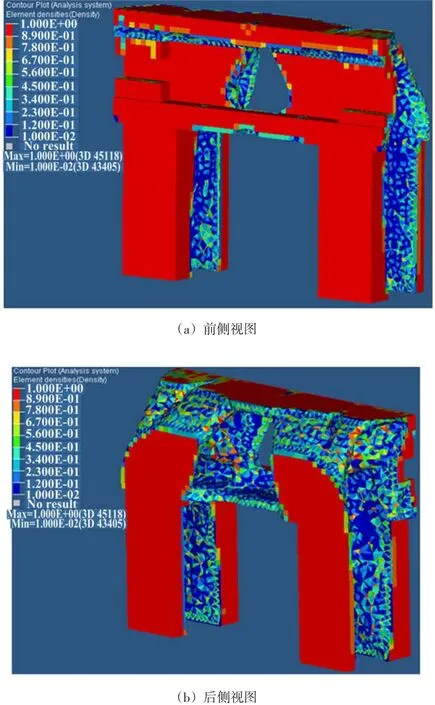

横梁拓扑优化。拓扑优化不需要人工定义优化参数,而是自动将材料分布当成优化参数[5]。本文在横梁的拓扑优化中,以横梁的体积和柔顺度(Compliance)为响应(体积是全局响应,柔顺度必须分配到子程序中),以柔顺度最小为目标函数,对于结构静力优化,结构整体刚度最大等价于结构的柔顺度(Compliance)最小化(或应变能最小、刚度最大)[11]。以0.5的体积上限范围为约束,运用Op⁃tistruct模块进行横梁的拓扑优化计算,经过21步迭代后得到优化结果,在HyperView中查看密度等值面分布状况,如图6所示。

图6 材料最佳分布等值面图

从等值面图中可清楚地看到,深色的地方(红色)密度为1是必须保留的,浅色的地方都是密度小于1的,在实际中可去掉。因此在有限元分析的基础上,综合考虑材料及铸造、加工工艺等因素,对优化后横梁模型进行细节修改与补充,并根据实际经验进行合理布置筋板及部分修改,优化后的横梁如图7所示,横梁的质量为3 583 N。

3 结果验证

图7 优化后的横梁图

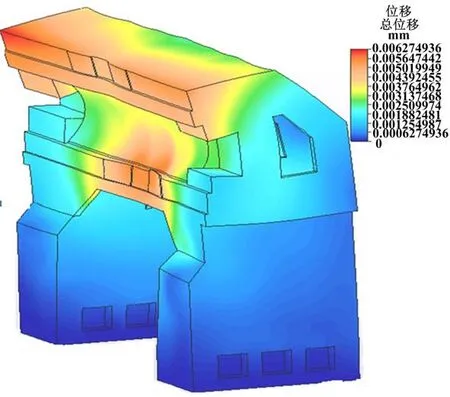

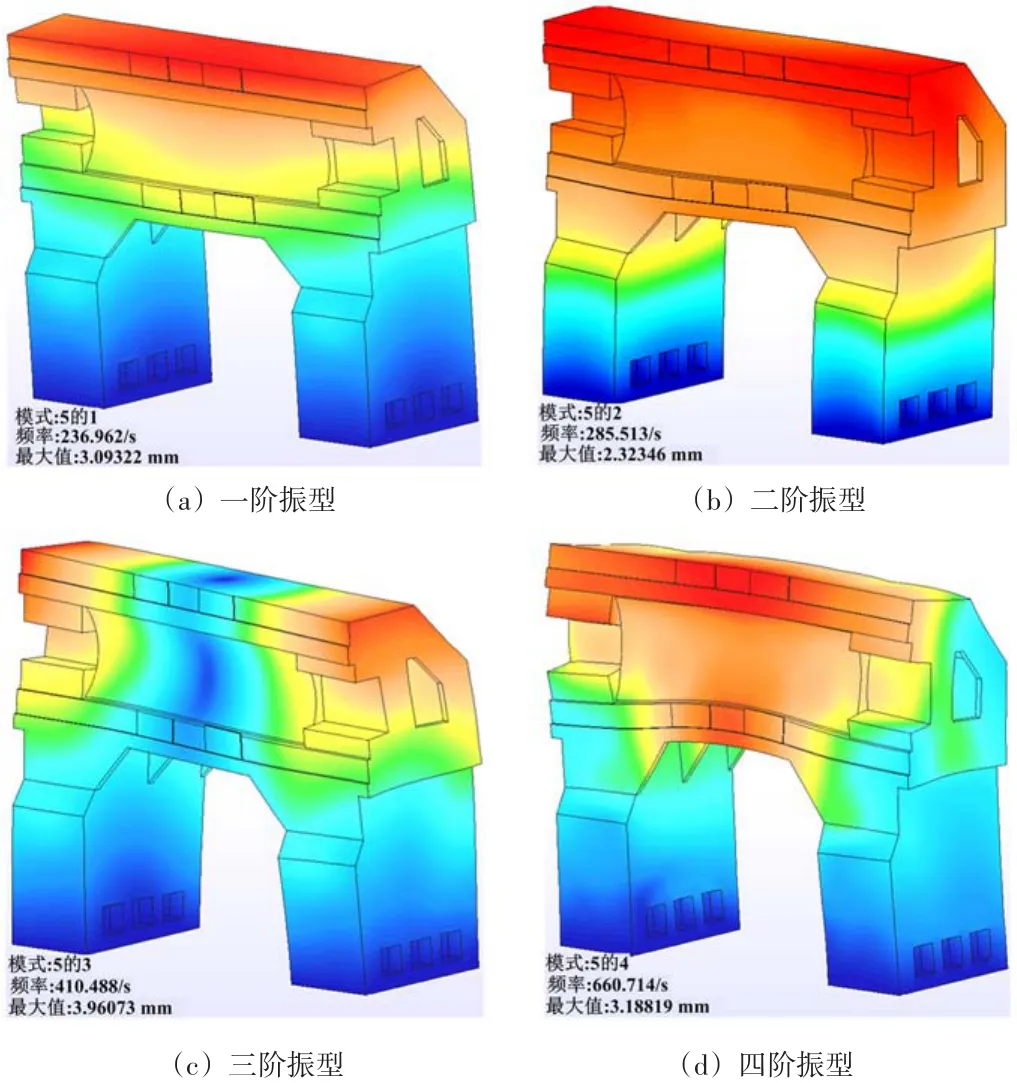

采用有限元软件ALGOR对优化后的横梁模型进行静应力和模态分析,验证优化结果是否符合设计目标要求。验证分析中所加负载及约束与拓扑优化时完全相同,静态位移及四阶模态分析结果如图8、图9。其中静态位移的最大值在横梁左侧导轨安装面的尖点处,最大位移为0.006 3 mm。四阶模态频率及振型如表1。

图8 优化后横梁静态变形

表1 横梁优化结果

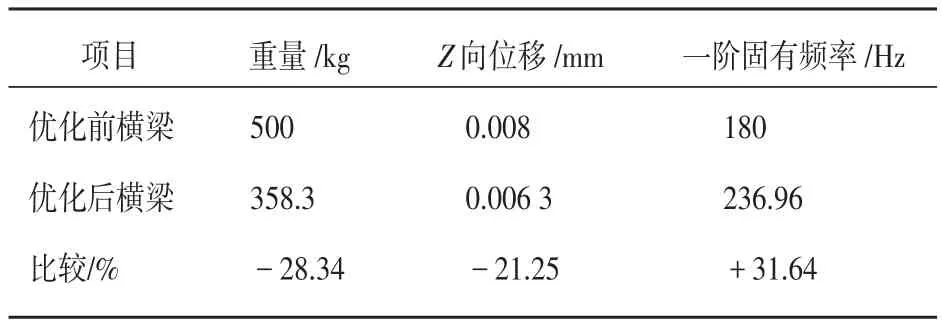

为了直观的看出验证结果,现将原设计目标及优化结果的一些重要参数列于表2。

图9 优化后的横梁模态振型

表2 横梁优化前后几个指标的对比

由表2看到拓扑优化设计的横梁完全满足设计目标,拓扑优化后横梁重量为358.3 kg,比较设计目标500 kg减少28.34/%;一阶固有频率达236.96 Hz,上述三项参数均得到不同程度的改善,满足设计要求,说明拓扑优化设计的横梁是较合理的。

4 结论

(1)基于HyperWorks的Optistruct模块,运用优化理论对GK600E的横梁进行了拓扑优化设计,同时考虑到实际应用及铸造工艺要求与实际经验对模型进行部分修改及布筋。

(2)通过对优化设计后的横梁进行静力学及模态分析结果表明:横梁重量为358.3 kg,比较设计目标500 kg减少28.34/%;一阶固有频率达236.96 Hz,完全满足设计要求。

(3)拓扑优化设计涉及到多学科的交叉,不仅需要CAD、CAE、CAM等多学科技术人员的参与,而且要求参与人员要具备一定相关专业的知识和较丰富的实际工作经验。

[1]隋允康,叶红玲,杜家政.结构拓扑优化的发展及其模型转化为独立层次的迫切性[J].工程力学,2005,22(增刊):107-118.

[2]Hassani B,Hinton E.A review of homogenization and to⁃pology optimization III—topology optimization using opti⁃mality criteria [J].Computers and Structures,1998,69:739-756.

[3]Hae chang Gea.Topology optimization,a new microstruc⁃ture-based design domain method [J].Computer&Structures,1996,61(5):781-788.

[4]刘旺玉,曾琳,张勇.基于OptiStruct的风力叶片拓扑优化设计[J].机械工程师,2009(6):47-48.

[5]高振玲,臧继嵩.基于Optistruct的车架拓扑优化研究[J].煤矿机械,2010,31(5):34-36.

[6]李芳,张建润,卢熹,等.拓扑优化在XH2725机床横梁结构优化中的应用[J].中国制造业信息化,2007,36(23):48-51.

[7]饶柳生,侯亮,潘勇军.基于拓扑优化的机床立柱筋板改进[J].机械设计与研究,2010,26(1):87-92.

[8]张光炯,张保成.基于HyperWorks的柴油机油底壳拓扑优化设计[J].柴油机设计与制造,2010,16(1):18-21.

[9]欧阳兆彰,王天雷,张宪忠.GK650高速切削数控加工中心的振型分析[J].五邑大学学报(自然科学版),2010,24(3):29-31.

[10]牛小铁,董立立.机械结构拓扑优化设计研究现状及其发展趋势[J].煤矿机械,2012,33(9):5-7.

[11]罗阳军,亢战,蔡坤.考虑非概率可靠性的结构柔顺度拓扑优化设计[J].计算力学学报,20011,28(6):821-826.