风机齿轮油劣化程度的评估方法

2018-06-02孙建伟

孙建伟

(华润电力技术研究院,广东深圳 518000)

0 引言

润滑油一般由基础油和添加剂两部分组成。基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂可弥补和改善基础油性能方面的不足,赋予某些新的性能,是润滑油的重要组成部分。风机齿轮油的技术要求是油品要有很好的极压抗磨性能和粘温性能。但随着风机的运行,齿轮油的黏度会发生变化,极压抗磨剂会随之减少,油品出现不同程度的劣化。

目前,风机用润滑油主要是双馈机组齿轮油。双馈机组通过主轴传动链,经过齿轮箱增速到异步发电机发电并入电网的。齿轮箱是双馈机组的核心部件之一,因此,判断齿轮油的劣化程度进行科学合理换油直接决定着齿轮箱的使用寿命。通常齿轮油劣化程度与基础油的变质和添加剂的消耗密切相关。基础油的变质表现为基础油分子链聚合黏度变大,黏度大油膜过厚损失机械动力,功率下降。基础油分子链断裂黏度变小,油膜过薄或形不成油膜,会造成齿轮和轴承干磨等。风机齿轮油主要添加剂是含磷的极压、抗磨添加剂[1]。添加剂消耗主要表现在添加剂中磷元素含量减少。因此,通过监测齿轮油运动黏度(40℃)和元素分析磷含量变化可以对齿轮油劣化程度能做出明确判断。

1 风机齿轮油劣化评估原理

1.1 灰色预测理论

灰色系统理论以“部分信息已知、部分信息未知”的“小样本”、“贫信息”不确定系统为研究对象,主要通过对部分已知信息的生成、开发,提取有价值的信息、实现对系统运行行为、演化规律的正确描述和有效监控[2]。

灰色预测理论是通过少量的、不完全的信息,建立数学模型并做出预测的一种预测方法[3]。其建模步骤:①由原始数据序列x(0)计算一次累加序列 x(1);②建立矩阵 B,y;③求逆矩阵(BTB)-1;④根据求估计值⑤用时间响应方程计算拟合值(i),再用后减运算还原,即…,N);⑥精度检验与预测。

由于风机齿轮油间隔6个月测试运动黏度,运动黏度数据属于小样本,因此,运动黏度变化趋势预测以灰色预测理论为理论基础。

1.2 线性回归方程理论

回归分析是指在掌握大量观测数据的基础上,利用数理统计方法建立因变量和自变量之间回归关系的函数表达式。回归分析的过程是根据实测数据来求解模型的各个参数,建立回归模型来确定变量之间的因果关系,然后评价回归模型是否能够很好地拟合实测数据;如果能够很好的拟合,则可以根据自变量对因变量作进一步预[4]。

线性回归是根据自变量个数,线性回归又分为一元线性回归和多元线性回归。一元线性回归指的是只有一个自变量的线性回归:y=a+bx+ε。式中,a为截距,b为回归直线的斜率,又称为回归系数,ε是随机误差。

多元线性回归指的是研究因果关系涉及2个或2个以上自变量的线性回归:y=b0+b1x1+b2x2+……+bnxn+ε。

因只涉及一个时间变化的自变量和磷含量的因变量,含磷添加剂变化趋势采用一元线性回归方程做为理论基础。

2 风机齿轮油劣化评估方法

数据来源于某电力公司双馈机组在用齿轮油检测数据,某电力公司投运2700台风机,其中双馈机组为1493台,使用4种ISO 320#全合成齿轮油(美孚 SHC XMP320、壳牌 Omala HD 320、嘉实多 X320、福斯 UNISYN CLP320),其中使用某品牌齿轮油占67.3%,因此,统计某品牌在用齿轮油的检测数据,分别对运动黏度和磷含量的变化趋势进行劣化评估。

2.1 运动黏度变化的灰色预测方程评估方法

选取某风电场F17号风机近4 a使用SpectroVisc 300黏度分析仪测定的运动黏度检测数据(表1),预测未来4 a运动黏度的变化趋势。

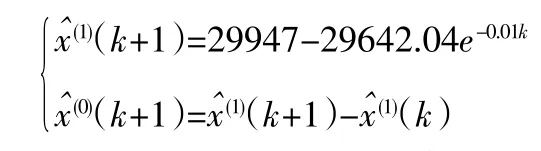

运用灰色预测法对运动黏度检测数据建立预测方程:

即 a=0.01;b=299.47,k=1,2,3,…,N,

根据运动黏度历史检测数据建立的预测方程,预测未来4 a的运动黏度数值(表2)。

表2 运动黏度检测数据和预测数值统计表

如图1所示,齿轮油的运动黏度随着使用年限的增长,黏度逐渐变小,原因是全合成的基础油分子链发生断裂,造成黏度逐步降低。关于齿轮油黏度变化的情况,风电场根据实际齿轮油黏度检测情况,一般黏度变化320 mm2/s±(10%~15%)即(272~288;352~368)判为预警,对齿轮油加强监测,当黏度变化 320 mm2/s±15%(<272 或>368)则需要更换新油。

图1 运动黏度检测数据和预测数值变化趋势

根据灰色预测方法建立预测方程,F17风机齿轮油在使用3992 d时运动黏度为279.07 mm2/s,此风机齿轮油还可以继续使用,说明全合成齿轮油的基础油质量良好。因此,可以通过灰色预测方程评估风机齿轮油劣化程度和换油时间,为风电场实际运维提供指导。

2.2 含磷添加剂消耗的一元线性回归方程评估方法

选取某品牌使用SpectrOil120C油料光谱分析仪测试的用齿轮油元素磷含量检测数据,删除异常点后,实际采用1102个数据建立磷含量一元线性回归方程(图2)。

图2 时间变化磷含量一元回归曲线方程

建立一元回归方程:y=-0.036 6x+349.92,从回归曲线可以看出随着机组运行时间的增加,磷型极压抗磨剂逐渐减少。兰州化学物理研究所固体润滑开放研究实验室的理论研究结果是,当磷型极压抗磨剂加入1.5%,2%,3%时,其抗磨性能随着负荷变化在2%添加剂的极压抗磨性变现最优[5]。因此,据理说明当磷型极压抗磨添加剂减少,抗磨性能显著降低。

据检测齿轮油新油中磷含量是(380~420)mg/kg,根据回归曲线计算随时间变化磷含量的变化(表3)。

表3 随时间变化磷型极压抗磨添加剂含量及减少率

根据回归方程计算,理论上当齿轮油使用1825 d(5 a)时,磷型极压抗磨添加剂减少30%,当齿轮油使用3285 d(9 a)时,磷型极压抗磨添加剂减少43%,说明齿轮油在正常情况下理论上可以使用9 a,但是实际情况下,风机分布的区域、气候、机型、风况、发电效能等运行状况各不相同,齿轮油实际使用达不到9 a,极压抗磨磷含量添加剂就减少到一定数值。同时,风机供应商的风机运行操作手册规定(4~5)a更换新的齿轮油。因此,就需要建立一个评判标准来指导风电场科学合理的判断齿轮油的老化程度,及何时更换新油。

根据表3,将齿轮油磷型极压抗磨剂划分5个区间(磷含量P(mg/kg):P≥310,280≤P<310,250≤P<280,230≤P<250,P<230),图3所示为5个区间铁含量增量平均值。

统计数据来自齿轮箱在间隔3~6月内磨损的铁元素的增加值,从图3可以看出,随着磷型极压抗磨剂含量的减少,齿轮箱磨损铁元素含量逐渐增大,在P<230 mg/kg区间,齿轮箱磨损铁元素含量在3~6个月内增加11.43 mg/kg,因此,当油料光谱分析仪测试齿轮油中磷型极压抗磨剂含量<230 mg/kg时,需要风电场更换新的齿轮油。

图3 5个区间铁含量增量平均值

3 结语

针对风机在用齿轮油劣化现象,通过灰色预测理论[6]建立运动黏度灰色预测方程对齿轮油的基础油变质进行评估;通过线性回归理论建立了含磷添加剂一元线性回归方程对添加剂的消耗进行评估,依据实际检测数据建立科学的评估方法。风电场应对每台风机齿轮油定期进行油品检测,并根据运动黏度和磷含量的数据,通过以上2种评估方法判断齿轮油的劣化程度。

用科学的方法评估齿轮油的劣化程度,指导风电场科学合理的换油,不仅使齿轮箱运行与换油周期更符合设备的实际需要,节省换油费用,还能延长齿轮箱的使用寿命,提高企业的综合经济效益。

[1]夏延秋,任霞.润滑油极压抗磨添加剂的应用及发展预测[J].沈阳工业大学学报,2006,28(3):241-254.

[2]邓聚龙.灰色理论基础[M].武汉:华中科技大学出版社,2002.

[3]刘思峰,郭天榜,当耀国.灰色系统理论及其应用[M].北京:科学出版社,1999.

[4]王蕊,董祥旻,何卫苹.一种多元非线性回归模型的建立方法及其应用[J].评价与测量,2010(11):17-22.

[5]乔玉林,方学敬,党鸿辛.一些磷-氮型极压抗磨添加剂性能的研究[J].摩擦学学报,1995,15(3):248-256.

[6]任工昌,刘丽,苗新强.基于灰色系统理论的齿轮监测诊断技术研究[J].轻工机械,2009,27(5):76-79.