立式多级离心泵故障诊断及分析处理

2018-06-02黎晓勇梁春育陈文忠

黎晓勇,梁春育,陈文忠

(新疆独山子石化设备检修公司炼油钳工车间,新疆独山子 833699)

0 引言

炼油厂销售球罐装置P-2/1为立式筒袋泵,所打介质为液化气。在运行中出现振动超标数值,并在泵体下端伴随异常响声。解体发现,泵体首级叶轮口环和壳体口环严重磨损,并有数道深度(0.5~1.5)mm左右沟槽,转子上端的平衡鼓磨损间隙最大处达1.2 mm(按技术要求为≤0.4 mm)。球罐装置中其他立式筒袋泵均出现过类似问题,无法保证长周期运行。

1 泵体参数及示意图

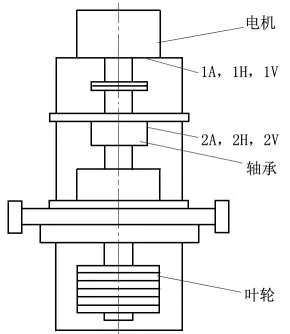

泵型号 TTMC50(A)-5,转速 2980 r/min,轴承型号7214BDB,叶轮级数5级。泵结构和测点分布见图1

2 故障现象及诊断分析

2.1 故障现象

泵电机功率35 kW,依据ISO 2372—1974标准,其振动速度有效值报警值在(2.8~4.5)mm/s,目前,该泵的速度值已经达到4.1 mm/s和 2.8 mm/s,属于报警阶段,一般来说,在1~3个月或更短的时间内,振动总量值变化30%~50%,通常说明机械发生故障。现在(仅一周时间)最大增幅为246%,可见故障蔓延迅速、程度严重。

2.2 故障性质分析

2.1.1 故障所反映的振动特性

图1 P-2/1泵

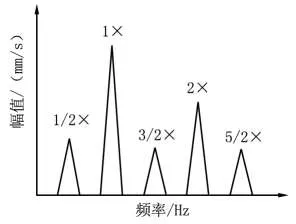

分析频谱图中摩擦故障所反映的特性。当旋转体与静止件相接触时,转子摩擦产生与机械松动类似的频谱,一般在1/2工频区;当旋转体中有局部摩擦或整圈摩擦时,会产生许多频率,往往会激起一个或几个共振,有较多的亚谐波倍频(0.25×,0.5×,1×,1.5×,2×,2.5×等),如图2所示。这与转子的自然频率的位置有关;如有间隙过大的滑动轴承支撑的系统中存在不平衡或不对中则会引起很大的振动。

图2 典型的摩擦频谱

2.2.2 故障信号的诊断及分析

通过对该泵频谱分析,如图3和图4所示,发现在0.5×,1×,1.5×,2×,2.5×,3×等都与典型摩擦特征的故障频谱图相吻合;在(2000~2800)Hz高频处出现宽频带,并在 2309.375 Hz,2415.625 Hz,2443.75 Hz,2515.625 Hz等相应位置出现故障频率的倍频,在其他径向频谱图中也存在类似的现象。

从图5可见波形呈“热带鱼”形状,能量冲击较大,达到10.75 mm/s2。所以推断泵转子存在较为严重的径向摩擦故障。可得出,该泵由于转子和定子存在摩擦,导致泵体发出振动和异响。

3 故障原因分析

图3 1V频谱图

图4 2V频谱图

图5 1V波形图

在分析了泵的故障性质后,认为转子和定子发生摩擦碰撞主要与首级叶轮材料有关。经现场调查和分析发现,泵长期存在不能长周期运行的情况,最近一次运行周期仅7 d(按照规定该类泵大修周期为18个月)。解体检查中发现,叶轮口环磨损间隙由上至下逐渐增大(0.8~2.5)mm,标准装配间隙(0.5~0.6)mm。根据立式多级泵的运行特点可知,底端首级叶轮和口环起到滑动轴承的作用,主要承受径向冲击力。那么,就把问题的根源放在了首级叶轮和口环上,口环材料为磷青铜,自润滑性较好。按API 610标准C-6规定,口环材料选用原则是低于叶轮50个硬度,经查询验证符合要求。并且磷青铜作为泵的口环被广泛应用。最后将故障锁定在首级叶轮材料上,查找泵的出厂资料发现原始设计的叶轮口环材料为SS304不锈钢,而现场拆检的首级叶轮材料为普通碳钢,最终查到了原因为首级叶轮表面耐磨性达不到现场要求所致。反复和厂家沟通,得知厂家将该泵所输介质液化气误认为是水,所以将材料降级处理。经厂家建议,可将普通碳钢的叶轮表面镀铬处理。图6是磨合实验过程中的摩擦因数变化曲线。可见,镀铬层摩擦因数在0.55左右波动,而SS不锈钢摩擦因数在1.064左右波动。表明镀铬层的耐磨性能优于碳钢层。所以采取厂家建议叶轮磨损面磨加工到(0.8~1.6)Ra,根据标准镀硬铬0.08 mm,最后磨加工到(0.8~1.6)Ra。如图7和图8所示,镀铬的首级叶轮表面比镀铬前光洁度较高,符合要求,可以装配使用。

图6 摩擦因数随时间变化的曲线

4 故障维修及运行验证

拆卸平衡鼓组件、叶轮和叶轮口环,发现平衡毂组件、叶轮和叶轮口环磨损严重,各级叶轮口环间隙最大达到2.5 mm,属于严重超标,轴上各关键部位的测点跳动量符合要求,说明轴没有发生弯曲变形。更换新的平衡毂组件和对磨损的口环重新镶套(口环和叶轮间隙以0.6 mm为标准)处理后,安装厂家镀铬的叶轮,整体按照顺序回装。

试运行2个多月表明,(图 9、图 10)泵体振动情况良好并趋于稳定,1H速度值由3.738 mm/s降至0.998 mm/s和2H速度值由3.5 mm/s降至0.701 mm/s,泵体各部位振动值下降至正常水平,反映出对P-2/1泵故障的诊断和处理情况是正确的。

图7 普通碳钢首级叶轮

图8 镀铬首级叶轮

图9 1H振动趋势

图10 2H振动趋势

5 结论

P-2/1泵振动和异常响声是由转子和定子发生摩擦所引起的撞击故障所致,间接因素和叶轮表面的抗耐摩性强弱有关。这也说明在机械维修时,一定要认真仔细,杜绝人为失误导致的故障。

[1]吴伟文,多级离心泵故障诊断及分析[J],中国设备工程,2005(4):46-48.

[2]张书等,镀铬层干摩擦状态下磨损特征的研究[J],润滑与密封,2010(11):67-70.