车辆底盘轻量化探究与验证

2018-06-02杨中生

杨中生

(济南黄河路桥建设集团有限公司,山东济南 250000)

0 前言

汽车一半以上的油耗来自于其自身重量,经过研究证明汽车每减自身重量的10%,便可以降低油耗10%~15%。底盘系统作为汽车的重要组成部分,底盘系统重量约占汽车总重量的30%以上。所以底盘系统的轻量化不仅可以降低油耗,还对整车舒适性有着重要影响。为此就当前汽车底盘轻量化技术的应用情况,做简要描述。

1 底盘轻量化的意义

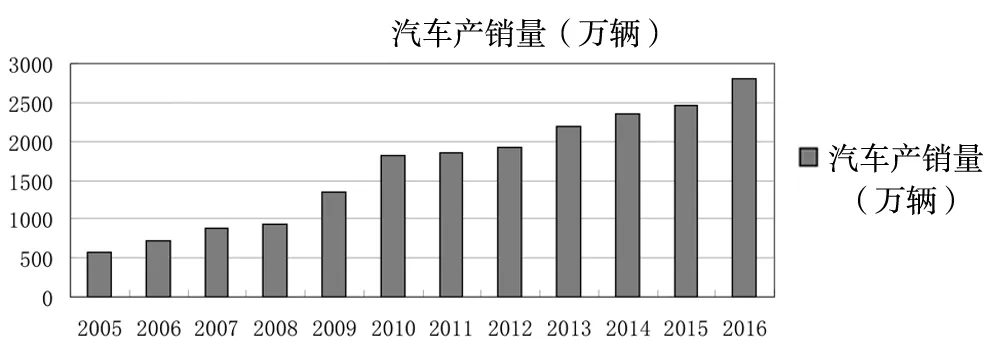

汽车在给人们的生活方带来便捷和舒适的同时,其尾气也给人类带来了环境危机,越来越多的科研机构以及汽车公司开始就如何降低汽车尾气的排放等进行不断地研发,这也是全球汽车行业所面临的又一难题。众所周知,降低汽车重量可以有效降低油耗,底盘又占据着汽车整车1/3的重量,因此汽车底盘轻量化是减少汽车尾气的一个重要途径。随着我国汽车产业的不断发展与壮大,近年来我国汽车产销量不断攀升,如图1所示,从2005年至2016年的汽车产销量由500万辆增加至2500万辆以上,短短12年增加了5倍的产销量,既大大提高了我国制造业的发展水平及人们生活的便利程度,但也给环境带来了挑战。

图1 近年来汽车产销量

人们对于汽车尾气污染的认识非常深刻,近年来空气质量大大降低,汽车尾气中含有大量的硫氧化物、氮氧化物等损害和影响着人们的身体健康,通过网络问卷调查结果,人们关心最多的污染源,包括汽车尾气,雾霾和生活垃圾等,其中关注度最高的就是汽车尾气(>70%)。另外雾霾很大程度是由汽车尾气造成,因此减少汽车尾气排放迫在眉睫。将汽车底盘的重量减轻对于降低汽车耗油量的作用很大,降低油耗就意味着降低尾气排放,对整个大气环境就会有较大的改善。即在满足汽车的必要使用性能、要求以及消费者需求的前提下,最大限度地减轻汽车底盘的重量。

2 车辆轻量化国内外发展现状

自20世纪90年代开始国外汽车发展较快的国家开始着手汽车轻量化研究,为后续工作开展打下坚实的基础。1998年德国大众品牌的某一轿车车型实现了总重量(895~990)kg。大众的商用车重量也实现了很大突破,意大利在2004年将国内的一款商用车驾驶室的重量同比减少近40%,使其驾驶室质量减少至960 kg。美国在2009制定了有关措施与目标,计划在2016实现国内汽车小型卡车及客车油耗<6.62 L/100 km,CO2气体降低约20%。这就意味着美国将会在目标年限内降低接近18亿桶原油的消耗,这对于大气的改善作用十分巨大。

铝合金材料具有易于成型,密度较小及较强的耐腐蚀性等性能,随着大量技术的日渐成熟,这些良好的铝合金产品越来越的得到汽车生产厂商的认可,并被大量的生产。铝合金底盘工艺分析如表1所示,多种铝合金底盘工艺被广泛的应用于各类大型品牌。奔驰、宝马、奥迪等众多大型国外品牌车型采用铝合金进行生产,铝合金车架实现了车辆的轻量化,其轻量化效果能达到40%。如表1所示。

表1 多种车型铝合金车架发展现状

汽车发展大国日本也不断追求汽车轻量化。其中某一汽车公司于2013开始对于轻量化高强度钢加大研发力度,其目标是2017年该轻量化强度钢在底盘的使用覆盖整个行业的约20%。

十五计划期间,国内各大型车企开始对镁合金材料的使用进行研发,建立了众多实验中心对镁合金压铸进行试验及生产。有些实力较强的大型主机厂,如一汽、长安等建立了生产线进行相应生产。与此同时各大院校,如上海交通大学也开展了镁合金等轻量化材料的课题研究,研究方向涵盖强度、刚度、韧性等。近年来,随着我国轻量化材料研发实力的不断积累和增强,轻量化材料逐渐从实验室阶段转入主机厂量化生产阶段,成熟的产品逐渐走入市场,轻量化材料越来越多的被广泛应用,其中镁合金材料涵盖的范围,已包括车辆底盘、驾驶室内座椅等。此外还有使用热成型技术生产的超高强度钢材料,这种材料也会应用在某些车型底盘防撞梁部件等,2015年我国某一实力较强的自主品牌车型在热成型刚板材料的使用率达到了8%,热成型高强度钢板较多的应用于白车身及车架等位置。虽然国内高强度钢板的应用较广泛,技术也越来越成熟,但与汽车强国相比还存在一定差距,还需要不断吸取国外的技术优势,加强交流合作,逐渐缩小距离。

总之,近年来我国在底盘轻量化,车身轻量化材料发展领域取得了不小成绩,但在轻量化成型方法方面还需要进一步的加大研发力度,除了主机厂,科研单位及高校等也需要担负起相应的课题研究,使国内汽车行业的底盘轻量化技术水平越来越高,新产品研发周期越来越短,研究成果被越来越多的展现出来。

3 底盘轻量化技术途径

汽车的组成部分包括动力系统及附件、底盘系统、电气设备、车身系统。由于底盘系统大约占整车重量的1/3,所以底盘的轻量化设计对于整车轻量化具有举足轻重的作用。因底盘必须具有较强的支撑作用,所以整车装配中对底盘零件的要求较高,目前为了实现底盘零件轻量化有很多途径,包括材料轻量化升级,例如,用镁铝合金代替钢制材料。

进行轻量化的先进成形技术,包括高强钢热冲压成形技术,可以将工件置于热处理炉中加热约4 min,使工件均匀奥氏体化,用机械手臂取出并在较短的时间内迅速转移至热冲压模具上快速冲压成形,强度可达到初始工件的2倍以上(强度达到1200 MPa)。汽车底盘中常用的冲压梁,包括U形梁,V形梁,W形梁。U形梁是底盘纵梁中最常用的;V形结构梁一般用于车体的防撞结构,采用V形梁作为中间的过渡结构,对于加强结构强度的作用明显。采用V形梁,既加强了结构强度,又减少了材料重量,使整车轻量化的标准前进了一步;为了减少横梁零件截面的跨度过大,减少应力集中,又设计出W形结构梁;该结构形式更加紧凑,且稳定性较强,吸收能量的效果更优于V形结构梁,很多轿车的防撞梁就是采用该类形状结构梁。3种梁的材料、厚度、质量及受力参数,如表2所示。

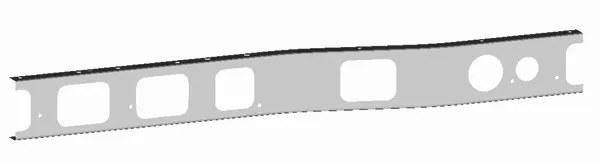

成形后还可以进行结构工艺优化等,其中结构优化主要是优化零件的外形,尽可能的减小尺寸,使用空心的结构形式,如图2所示,汽车结构中较长使用圆形孔进行减重,使用该形状的孔是为了尽可能的避免应力集中,使结构尽可能的保证强度的同时减轻起重量。下面一节就该问题进行了验证分析。

4 建立模型及结果分析

首先使用HYPERMESH软件进行前处理建模,然后用NASTRAN软件进行计算,最后用HYPERMVIEW进行后处理。把CATIA数模导入HYPERMESH中,对车架几何模型通过划分网格,建立有限元模形。按照正确的方式建立边界条件,这对于输出结果的正确性至关重要,是得到准确有限元分析结果的必要条件。然后为车架添加边界条件。主要是两方面的内容:一是添加车架载荷,二是添加车架所受约束。有限元模形中纵梁和横梁采用10 mm壳单元模形,有些实体单元采用5 mm四面体实体单元,钢板弹簧采用Beam梁单元模拟,采用reb2单元模拟螺栓和铆钉。同时参考CAE分析常用计量单位,长度单位为米(m),质量单位为(t),力的单位为牛(N),时间单位为秒(s)应力单位为千帕(kPa)的单位制作为有限元模形各物理量的单位。

表2 3种梁的详细参数

图2 常用梁轻量化设计

该模型验证的是U形纵梁的加强结构梁在不同的结构形式下的所受的应力大小。

首先将图3的结构装配至整车模型中来,将边界条件,所有力,材料属性等设置好,把计算模形设置为紧急刹车状态下的计算模形;然后改变改进前加强结构梁结构,使方形的孔焊接方形圆孔的结构形式,再进行计算,对比两个结构该U形纵梁结构的应力变化。

通过计算可以得出,改进前加强结构梁所受最大的应力为158 MPa,经过改进,在改进前加强结构梁基础上焊接一个方形圆孔板即可使最大应力减少至78 MPa,因此在进行轻量化设计时应该在保证最大安全性基础上再进行最大化的底盘轻量化设计,通过计算可以得知方形结构形式容易产生应力集中,因此设计时尽量采用圆形孔进行轻量化设计。改进后加强结构梁,见图4。

5 小结

主要汇总了底盘梁的主要形式,包括U形梁、V形梁及W形梁,同时验证了在对梁进行轻量化设计时尽可能的使用圆形孔,圆形孔能够尽可能的减少应力集中可能性。在不久的将来汽车设计师将会设计出更加轻的汽车底盘结构,使汽车的耗能尽可能减少。需要知道先进的底盘轻量化设计需要优化零件结构,还需要继续发展性能更加优良轻量化材料。总之底盘轻量化是汽车技术发展的大趋势,今后必然有更多的轻量化技术应用在汽车底盘系统上。

图3 改进前加强结构梁

图4 改进后加强结构梁

[1]蔡其刚.铝合金在汽车车体上的应用现状及发展趋势探讨[J].广西轻工业,2009(1):28-29.

[2] Body ULSA.ULSAB-AVC Overview Report[R].Washington DC:American Iron and Steel Institute,2002:5-6.

[3]杨艳.轻量化引领未来汽车技术发展新趋势[J].材料,2014(5):54-57.

[4]全铨.基于模糊多属性决策和递阶质量屋的汽车轻量化材料选择方法[D].重庆:重庆大学,2015.

[5]邢忠文,方华松,等.汽车B柱成形仿真与分析[J].锻压技术,2008,33(7):29-30.

[6]王野.专用汽车底盘零件轻量化设计与优化[J].锻压技术,2015(12):150-154.