一种新型增力夹紧装置

2018-06-02夏向阳

夏向阳

(江苏新瑞重工科技有限公司, 江苏 常州 213166)

目前大型动梁式龙门镗铣床、门动梁动型龙门镗铣床的横梁当机床W轴上下进给到某个位置后一般采用液压夹紧装置来将横梁夹紧在机床立柱导轨上。液压夹紧装置夹紧力大,但能耗高、由于有液压环节,夹紧故障率高;夹紧装置无自适应和自我调节功能;夹紧装置无增力机构,对液压系统压力要求高、成本高、能耗高;无自锁功能,夹紧不可靠。

为了解决上述问题,开发了一种新型增力夹紧装置:采用碟形弹簧预装反力推动斜楔增力夹紧单元的斜楔平移,斜楔推动杠杆式增力夹紧单元的杠杆对移动部件实现串联式夹紧,夹紧力经过两次放大可以达到7.6~8.8倍,有效提高夹紧的可靠度;该新型增力夹紧装置夹紧原动力为碟形弹簧预装反力,不需要额外的能量消耗,夹紧时省去了液压压力,降低了能耗,低碳环保,同时也降低了机床故障率;该新型增力夹紧装置有自锁功能,只有在液压力反向推动斜楔后自锁才会撤销,夹紧安全可靠;该新型增力夹紧装置有夹紧面角度自适应和自我调节功能,能够保证最终夹紧力始终垂直于被夹紧零件的夹紧面。下面从机械结构、工作原理 、力学计算几方面对该新型增力夹紧装置进行详细介绍。

1 新型增力夹紧装置的机械结构

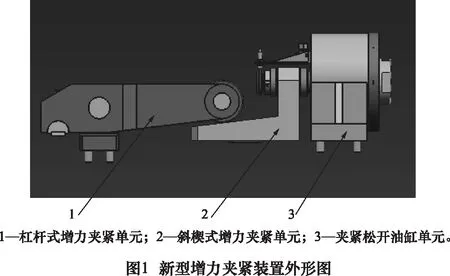

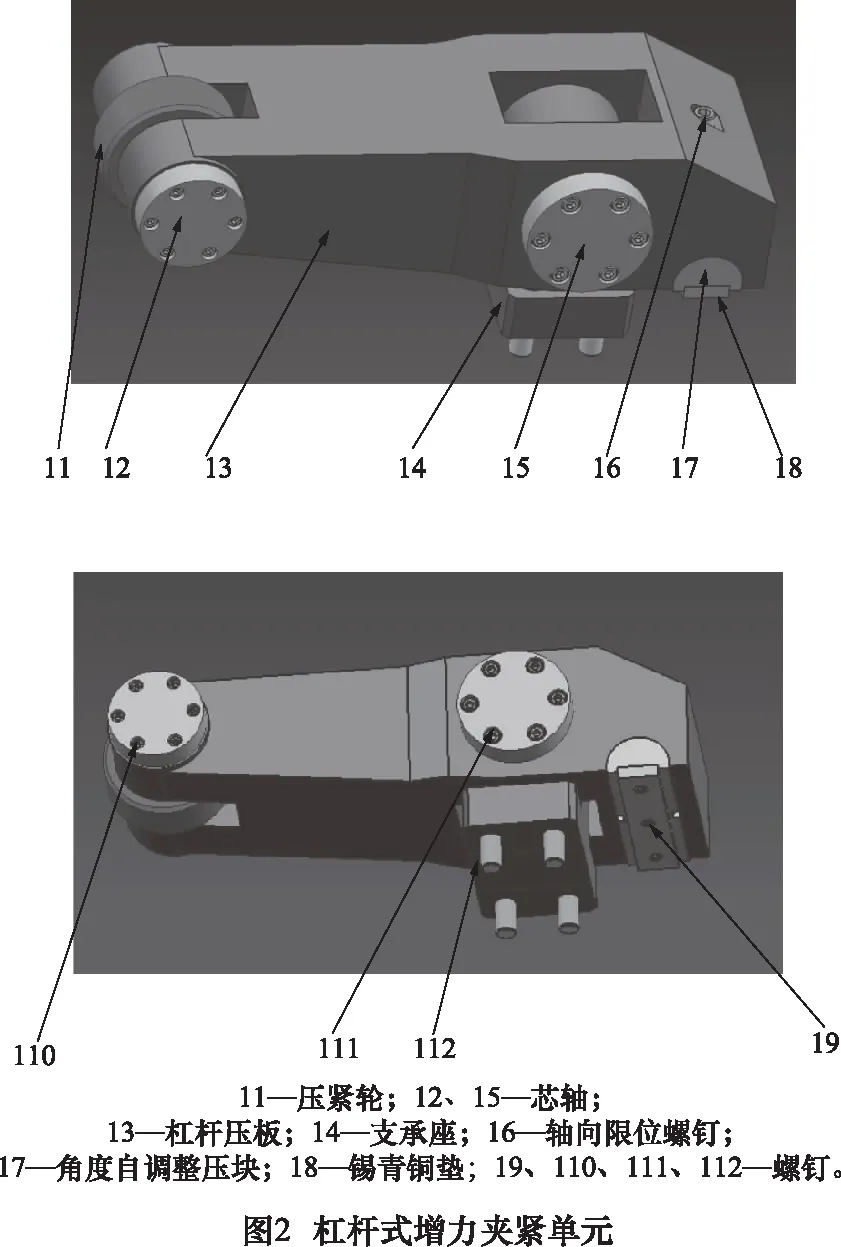

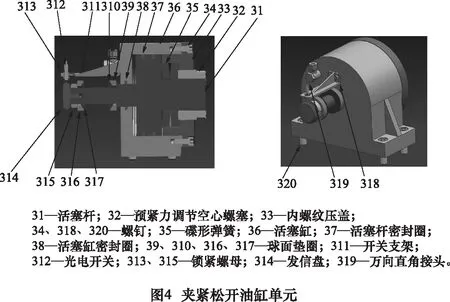

如图1该新型增力夹紧装置由3部分构成:杠杆式增力夹紧单元1、斜楔式增力夹紧单元2和夹紧松开油缸单元3。各单元结构示意如图2~4所示。

2 新型增力夹紧装置的工作原理

如图4所示,夹紧松开油缸单元3的活塞缸36通过螺钉320固定在固定不动的底座上。活塞杆31的右侧安装有碟形弹簧35,碟形弹簧可以几组并联,提供单个碟形弹簧几倍的变形反力,碟形弹簧的预紧变形通过预紧力调节空心螺塞32调节,该螺塞通过外螺纹与内螺纹压盖33配合,该螺塞露出内螺纹压盖33的部分有四处削扁以便于装配和调整,通过该内外螺纹结构可以调整碟形弹簧的预紧反力;活塞杆31的左侧安装有球面垫圈39、310、316、317、锁紧螺母315,通过这些零件将斜楔体21固定在中间,两组球面垫圈的作用是使活塞杆31输出的力始终垂直于斜楔体21的受力作用面,使其具有一定的角度自适应和自我调节功能;光电开关312、发信盘314的作用是检测活塞杆31左侧通入液压油时活塞杆复位是否到位。

如图3所示,斜楔式增力夹紧单元2的斜楔体21做成L形结构,其底面与固定不动的底座上表面接触,斜楔体21可以在固定不动的底座上表面上前后移动,移动时通过安装在斜楔体21底面键槽内的导向平键23导向,使斜楔体21只能沿着导向平键前后移动,横向被限位不能移动。斜楔体的作用面斜角为7°。楔形体底面与底座上表面之间的当量摩擦角为φ2=5.7°,滚子与斜楔面之间的当量摩擦角为φ2=2.3°,斜楔面斜角为α,为了能够自锁,要满足α≤φ1+φ2,故将α设定为7°。通过该斜楔式增力单元增力后,夹紧力被增大为原来的i2=1 /[tan(α+φ1)+ tanφ2]=1 /[tan9.3+ tan5.7]=3.8倍。由于斜角为7°,斜楔体有自锁能力,常态下斜楔式增力夹紧单元2一直处于自锁状态,只有夹紧松开油缸单元3的活塞杆31左侧通入液压油后,活塞杆31反向推动斜楔体后自锁才会撤销,所以夹紧安全可靠。

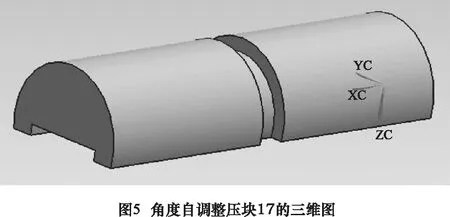

如图2所示,杠杆式增力夹紧单元1上的支承座14通过螺钉112固定在固定不动的底座上。杠杆压板13中间开有贯穿上下的方形孔以便容放支承座14,并为杠杆压板13沿支点旋转预留出空间,在方孔两侧开有贯穿左右的圆孔,支承座14上端也开有相同大小的贯穿左右的圆孔,芯轴15依次套装在这些通孔内,芯轴15通过螺钉111固定在杠杆压板13的一个侧面上,芯轴15是杠杆式增力夹紧单元的支点,支点左侧为长力臂端,压板13在长力臂端端部中间开有U型槽以便容放压紧轮11,在U型槽两侧开有贯穿左右的圆孔,压紧轮11上也开有相同大小的贯穿左右的圆孔,芯轴12依次套装在这些通孔内,芯轴12通过螺钉110固定在杠杆压板13的长力臂端的一个侧面上,压紧轮11采用滚轮形式,是因为滚轮有一定的角度自适应和调整功能;在支点右侧为短力臂端,压板13在短力臂端下平面开有贯穿左右的半圆柱形凹槽用来容放半圆柱形的角度自调整压块17。如图5所示,在角度自调整压块17的半圆柱面中部开有U型凹槽,该凹槽用来容放轴向限位螺钉16。轴向限位螺钉16通过螺纹安装在固定杠杆压板13的短力臂端上平面上。在角度自调整压块17的下平面上开有U型凹槽,该凹槽用来容放锡青铜垫18。锡青铜垫18通过螺钉19安装在角度自调整压块17的U型凹槽内使其只能进行圆周方向运动而不能轴向移动。锡青铜垫18下表面直接与被夹紧的移动部件接触,锡青铜比较耐磨且比钢件软,不会划伤被夹紧部件表面。通过角度自调整压块17的半圆柱形外圆面和杠杆压板13的短力臂端的半圆柱形凹槽配合,使该杠杆式增力夹紧单元夹紧被夹紧的移动部件时锡青铜垫18下表面始终与被夹紧的移动部件的表面紧密接触,使夹紧力始终垂直于被夹紧面,而且具有角度自适应和自我调节功能。角度自调整压块17的半圆柱面上的U型凹槽与固定在杠杆压板13上表面的轴向限位螺钉16配合,使角度自调整压块17只能沿着半圆柱面圆周方向进行角度自适用调整,轴向运动被限制住。通过杠杆式增力夹紧单元增力后,夹紧力可以被增大为原来的i1=F出/F入=L长/L短, 由于要综合考虑整个增力装置的尺寸问题,不能将i1设计的太大,一般取i1=F出/F入=L长/L短=2较为合理 。因此整个增力夹紧装置的总的增力比为i=i1×i2=2×3.8=7.6倍。

如图1所示,该新型增力夹紧装置是由杠杆式增力夹紧单元1、斜楔式增力夹紧单元2、夹紧松开油缸单元3组合而成,是一种串联式复合型增力夹紧装置,具有角度自适应和自我调节功能,并且具有自锁功能,夹紧力大,夹紧可靠,夹紧时不需要额外的液压动力,是环保低碳型结构。该新型增力夹紧装置常态下活塞杆31左侧液压油卸荷沿着万向管接头319回到液压站油箱,活塞杆31在右侧的碟形弹簧35的反力作用下向左运动推动斜楔体21向左运动,斜楔体21的斜面推动压紧轮11,使杠杆压板13长力臂端沿着芯轴15向上旋转,使杠杆压板13的短力臂端沿着芯轴15向下旋转,将下压力传递到角度自调整压块17上,在角度自调整压块17自适应角度调整后,将夹紧压力通过锡青铜垫18垂直地传递到被夹紧的移动部件表面。斜楔式增力单元增力后,夹紧力被增大为原来的3.8~4.4倍,通过杠杆式增力夹紧单元增力后,夹紧力可以再被增大2倍左右,因此该新型增力夹紧装置可以使碟形弹簧的夹紧力被增大为原来的7.6~8.8倍,通过增加碟形弹簧的并联使用的片数可以进一步将夹紧力增大,通过调整预紧力调节空心螺塞32也可以进一步增大夹紧力。由于斜楔式增力夹紧单元2有自锁功能,因此常态下该新型增力夹紧装置能够保持自锁状态,使该装置的夹紧可靠性大大提高。当被移动部件需要解除夹紧状态,重新运行时,活塞杆31左侧通过万向管接头319通入液压油,推动活塞杆31向右运动并压缩碟形弹簧35,活塞杆31拉动斜楔体21向右运动,斜楔体21的斜面远离压紧轮11,使杠杆压板13长力臂端沿着芯轴15向下旋转,使杠杆压板13的短力臂端沿着芯轴15向上旋转,自调整压块17上的下压力解除,锡青铜垫18上的夹紧力解除,当夹紧松开油缸单元3的活塞杆复位到位后,发信开关321发信,该新型增力夹紧装置夹紧松开,复位成功。

3 增力机构的力学计算

杠杆式增力夹紧单元的增力比i1为:

i1=F出/F入=L长/L短

式中:L长杠杆的长力臂, mm;L短杠杆的短力臂, mm。

理论上L长/L短比值越大增力效果越好,但是这也会带来该增力夹紧单元尺寸变大,结构不紧凑的问题。综合考虑L长/L短比值取2比较合适。

斜楔式增力夹紧单元的增力比i2为:

i2=F出/F入

=1 /[tan(α+φ1)+ tanφ2]

式中:α为斜楔的斜角;φ1为滚子与斜楔面的当量摩擦角,φ1=arctan[μ1·(d/D)];μ1为滚子与斜楔面的摩擦因数;d为滚子支承轴直径,D为滚子直径,根据滚子和支承轴实际尺寸d/D=0.4;φ2为斜楔体底面与固定座平面间的当量摩擦角,φ2= arctanμ2;μ2为斜楔体底面与固定座平面间的摩擦因数。

斜楔式增力夹紧单元的能够自锁的条件:

α≤φ1+φ2

斜楔式增力夹紧单元的行程比is为:

is=S/S1=tanα

式中:S为斜楔增力夹紧单元的夹紧行程;S1为斜楔增力夹紧单元的斜楔移动行程。

理论上当α≤10°时斜楔式增力单元可以获得较大的增力比。α越小增力比越大,但α越小,行程比越小,传动效率越低。综合考虑上述因素及自锁条件,α取7°比较合适。当α≥35°行程比增大,传动效率提高,但是没有明显的增力效果,没有实用价值,故斜楔夹紧机构的斜角一般取α≤10°。

整个增力夹紧装置的增力比i为:

i=i1·i2

=(L长/L短)×1 /[tan(α+φ1)+ tanφ2]

本案中斜楔体底面与固定座平面间的摩擦因数μ2=0.1。

φ2= arctanμ2=arctan0.087=5.7°

滚子与斜楔面的摩擦因数为μ1=0.1。

φ1=arctan[μ1·(d/D)]=arctan(0.1×0.4)=2.3°

α≤φ1+φ2=2.3+5.7=8°

为了确保斜楔自锁,斜楔斜角α取7°。本案L长/L短=2.0。

增力夹紧装置的增力比为:

i=i1·i2

=(L长/L短)×1 /[tan(α+φ1)+ tanφ2]

=2.0×1/( tan9.3°+ tan5.7°)

=2.0×3.8

=7.6

此时斜楔式增力夹紧单元的行程比is=S/S1=tanα=tan7°=0.12,如果把斜楔的斜角进一步减小到5°,is=S/S1=tanα=tan5°=0.087,斜楔增力夹紧单元的夹紧行程S设定为0.25mm,那么斜楔增力夹紧单元的斜楔移动行程S1=S/is=S/ tan5°=2.8 mm,只要夹紧松开油缸单元的碟形弹簧变形量远远大于2.8 mm就可以了,因此斜楔的斜角取5°也是可行的。

此时整个串联式增力夹紧装置的增力比可达

i=i1×i2

=(L长/L短)×1 /[tan(α+φ1)+tanφ2]

=2.0×1/(tan7.3°+tan5.7°)

=2.0×4.4

=8.8

通过计算可知,该串联式增力夹紧装置如果斜角取7°,增力比为7.6倍,如果斜角取5°,增力比可以做到8.8倍。

4 结语

(1)该新型增力夹紧装置采用碟形弹簧、杠杆、斜楔串联组合的夹紧机构在保证结构紧凑的前提下实现了输出力的两次放大,使夹紧装置夹紧力更大更可靠,增力比可达7~8倍。

(2)该新型增力夹紧装置能够自锁,带有多处角度自适应和自我调节机构,自适应和自我调节能力强。

(3)该新型增力夹紧装置正常夹紧时靠碟形弹簧的预紧反力提供夹紧原动力,不需要额外动力,节能环保,可靠性高。

[1]王光斗.机床夹具设计手册[M].上海:上海科学技术出版社,2000.