煤矿机械传动齿轮失效形式分析及改进措施

2018-06-01李志霞

李志霞

(同煤集团云岗矿液压车间, 山西 大同 037017)

1 煤矿机械传动齿轮的传动特点与失效形式

1.1 传动特点

因为煤矿井下工作环境非常恶劣,所以煤矿机械传动齿轮的结构必须符合复杂多变的环境。受环境影响,煤矿采掘机械的传动齿轮需要具备很大的承载力,体积小,抗荷载能力好。此外,煤矿机械传动齿轮还需有很好的传动效能比、高传动效率。

1.2 煤矿机械齿轮的失效形式

1)磨损。具体体现在中毒、正常、破损性、磨料、干涉、疲劳与胶合磨损等。

2)表面疲劳。因为表层材质与齿轮表层存在裂纹或交变应力反复影响让材料出现疲劳,一旦应力超过材料疲劳程度,势必会扩展裂纹。他的特点是金属移动与凹坑,还可能增加坑合尺度。

3)胶合。润滑油应用不当或者超负荷,啮合区温度逐渐升高,受重载作用影响,轮齿接触层油膜遭到挤压,让两个轮齿接触,甚至焊接在一起,让软齿沿着接触面向下滑动。受低速重载影响,齿面之间的润滑油膜很可能出现胶合损坏。

4)塑性流动。具体包含塑性变形、起邹与起波纹等。

5)断裂。具体包含磨损、疲劳、超负荷裂纹等。

2 齿轮失效原因

当齿轮承载运转后,相互接触的齿面会沿着齿轮进行滑动与滚动,从而得到良好的接触应力。在齿轮啮合期间,齿轮就如同悬臂在根部承受弯矩,形成较大的应力,此时曲率半径和根部形状明显提高了表层应力系数。较大的接触力会增加剪应力,如果齿轮交变应力大于材料疲劳度与强度极限,很可能出现磨损失效。

2.1 设计方面

齿轮设计参数和煤矿机械的应用状态结合不紧密,缺乏针对性与专项实验,很多标准、测试方式与规范都不统一。例如:在针对齿轮接触的疲劳强度计算中,依然使用Hertz公式,也就是在交变应力状态下测试断裂循环,然后再制定S-N曲线,将其视为疲劳设计的基础,但是由于传动齿轮受工况与工艺等因素影响,必定会与标准质量有所差异。

2.2 加工制造

在齿轮锻造中,由于忽略了锻造比要求,所以材质性能逐渐下滑。热处理不符合要求,齿面硬度不符合技术设计需要,很多硬度(HB)只在170~200左右;在理齿面硬度处理时,出现裂纹,从而集聚了很多内应力。而采掘机械的齿轮普遍偏浅,梯度偏大。加工中经常出现径向跳动、加工精度不够其都影响了接触精度,甚至影响了齿轮使用时间与承载力。

2.3 安装使用

由于很多安装技术不全面,安装时仅仅依赖经验施工,使得安装质量达不到标准,从而使新装齿轮根本达不到跑合要求,如:齿轮轴中心线的平行度、啮合间隙、中心距、水平度、轴承安装与接触面积等。不能定期清洗齿轮与减速箱,使用的润滑油脂不符合工作要求,或者存在缺油、漏油等问题,都是齿轮在使用过程中失效的产生原因。

3 煤矿机械齿轮传动的改进措施

3.1 优化设计部署

针对煤矿运输机的特点,在齿轮设计中,必须符合煤矿机械齿轮形状与大小,同时在抵抗冲击荷载与荷载上都必须拥有足够强度,最好使用精准运算的方式计算齿轮强度,然后再合理选材,并结合齿轮形状与大小优化齿轮结构,同时做好齿轮表层光洁处理,使用先进的工艺技术与手段优化齿轮[1]。

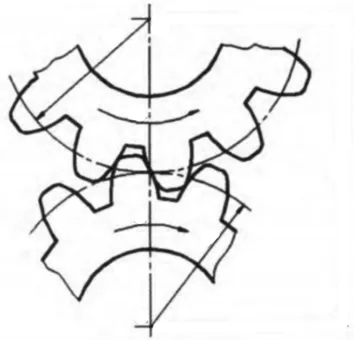

齿轮在承载运转中,齿面间会出现啮合(如下页图1所示),该啮合让齿面间出现接触应力。传动齿轮时,接触应力变成剪应力,外加齿轮在转动时的滑动,他会让接触齿面出现滑动,后部受拉应力影响产生作用[2]。

图1 齿轮啮合示意图

3.2 优化材料选择

在选择齿轮材料时,首先要符合齿轮强度,然后再结合加工工艺与相关指标。如:针对国内得到齿轮制造材料,我们可以尝试使用低碳合金渗碳钢。针对严重承载与冲击的齿轮,选择材料时尽量使用具有镍元素的材料,Ni-Cr与Ni-Cr-Mo的合金渗碳钢是这类钢材的核心成份。针对载荷波动、功率与模数都很小的齿轮,在制作与选择齿轮时,尽量使用没有Ni-Mn的钢材,这种类型的渗碳合金钢中的碳量普遍不高。而其中的Ni还能提高钢的韧性,Mn、Mo、CR都能增加钢的透性。另外,Cr还能提高钢的耐磨特性。当前我们的重点研究对象是透性较好的钢材,然后被作为齿轮钢材,通常这类钢芯硬度很高,具有很好的抗变形能力。从相关部门得到的特殊钢材齿轮制作来看,其齿轮强度是普通材料的10倍[3]。因此,在现实工作中,必须高度重视选材,这样才能不断改良齿轮性能,拉长齿轮使用周期。

3.3 把握加工工艺

为了将滚刀齿轮加工的误差降到最低,面对机械滚轮加工,切忌将粗滚工序与精简工序混合在一处,最好是对其进行分别处理,然后再将粗切工序放到前边,并结合工作要求做好精滚齿轮加工工作。面对齿形加工,不能少于9级的精度。另外,在齿轮面加工期间,其对齿轮粗糙度也有很多要求[4]。从相关统计来看:齿面粗糙较好的齿轮使用时间比粗糙度不佳的齿轮寿命要高十多倍。建议在齿轮粗糙度加工期间,最好使用电抛光或者振动抛光等形式加工,如此就能不断提高齿轮齿面粗糙度,以达到延伸齿轮使用周期的目的。

3.4 增强齿轮处理

针对煤矿齿轮而言,施工寿命与承载力的重要部位是齿轮芯部的过渡区域到表层的剪切力度与表面强度,最好使用深层渗碳的方式进行科学处理,这种方法不仅能提高齿轮芯部硬度,还能提高齿轮表层的硬化深度,过渡区域不会存在过多的参与拉应力。另外,齿轮表层碳含量尽量控制于0.8%~1%以内。在处理内部硬度时,尽量做到均匀,不可存在较大跨度[5]。

3.5 做好润滑工作

润滑对煤矿齿轮磨损失效有极大的影响,必须高度重视。煤矿机械传动齿轮的特点是:多数使用低速重载的齿轮,有很高的接触应力,所以不能忽略齿轮接触面的局部弹性。在齿轮啮合期间,除了切点区域,都是滑行、滚动。该特性满足弹性流动体力的润滑要求,和传统润滑理论相比:上面的齿轮弹性变量比刚性边界得到的油膜厚度大,所以必须结合相关规律与理论计算润滑参数。

[1] 刘颖.煤矿机械传动齿轮失效形式分析及改进措施[J].煤炭技术,2013,32(1):38-39.

[2] 胡延平.煤矿机械传动齿轮失效形式分析及改进措施[J].江西煤炭科技,2010(3):105-107.

[3] 马军.浅谈煤矿机械传动齿轮失效原因及其改进措施[J].山东煤炭科技,2015(12):111-112.

[4] 张玉玉.分析煤矿机械传动齿轮失效形式[J].黑龙江科技信息,2015(23):80.

[5] 蔚海文.煤矿机械传动齿轮失效形式及对措[J].山西焦煤科技,2011,35(4):50-53.