基于快速原型集成网关功能的汽车车身控制器开发设计

2018-06-01李洪雷王梓

李洪雷,王梓

(华晨汽车工程研究院电气部,辽宁 沈阳 110141)

前言

随着家用轿车在国内的不断普及,汽车电子集成程度也越来越高,对于汽车自身而言,不断增加的电子控制器模块之间的通讯已经不能通过简单的物理硬线连接实现,基于此背景,汽车 CAN总线技术得以深入发展和广泛应用。单独的汽车网关控制器,功能单一,但是开发成本并不低,而且网关的功能必不可少,所以从节约成本的角度出发,考虑将此功能集成到其它功能相对简单,控制器利用率不高的控制单元上成为了一种必然的趋势。

为了满足人们对方便性和舒适性要求的不断提升,各种电动控制功能便应运而生,如电动车窗控制功能、智能雨刮控制功能、电动座椅通风和加热功能等[1]。这些功能的控制逻辑并不复杂,但是却是直接与乘客和驾驶员的感观体验相关,任何不适当的操作逻辑都可能造成顾客对汽车的不良评价,长远角度看,可能影响汽车在市场中的地位[2]。与此同时,不同的车厂的车身控制器的控制逻辑不同,即便是同一厂家,不同平台控制逻辑也不尽相同,为了满足开发需要,车厂只能不断反复开发,直接导致开发时间长,研发成本高,且存在编程错误的风险。

综上所述,首先将网关功能和车身控制器功能集成到一个控制器上,统称为车身控制器,然后,将基于模型的开发技术应用到车身控制器的开发上,解决反复开发的问题,同时利用基于模型开发技术还可以增加对软件质量的把控能力,加快开发流程,降低成本,提高产品质量,增强自身市场竞争力。

1 汽车CAN总线介绍

电子技术的不断进步,导致汽车能力提升的需求不断加大,这一电气集成化的必然趋势,使原有硬线通讯技术无法适应汽车技术发展的方向,因此20世纪 80 年代末,德国博世公司为解决现代汽车中众多控制单元、测试仪器之间的实时数据交换而开发了一种串行通信协议CAN,并使其成为国际标准(ISO11898)[3]。 CAN总线技术的出现最终导致了车身控制网络的智能化[4]。与传统硬线不同,CAN总线技术可靠性高、易于维护,同时极大的降低线束的数量和线束的容积,对整车轻量化有很大帮助[5]。除此之外,最大的优点还在于系统的灵活性,功能的更改不需要通过硬线连接来实现,而是通过软件实现[6]。

2 dSPACE快速原型产品介绍

快速原型产品选用的是 dSPACE的 MicroAutoBoxII 。此硬件系统的独特优势在于它将强大的性能、全面的汽车I/O 接口、极其紧凑而稳健的设计(符合 ISO 16750-3:2007极端冲击与振动测试)以及合理的价格集于一身[7]。这些特点是选择此快速原型产品的依据,同时快速原型产品在汽车行业中已经得到了广泛的应用,能够优化开发流程,规范程序设计语言的使用,通过良好的硬件系统免除硬件开发的时间成本和风险成本,极大的提高产品开发速度,具有良好的先期验证功能同时满足后期频繁更改的要求。

3 车身控制器总体设计方案

3.1 车身控制器开发平台设计

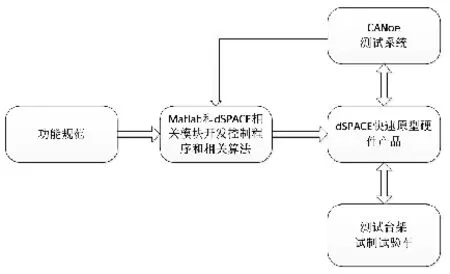

车身控制器的开发平台用到的资料、算法开发软件、集成测试硬件以及测试系统之间相互关系如图1所示。其中功能规范的作用是对控制器所要实现的功能进行定义,是开发的起始点。不同车型功能规范会有所不同,但是区别不会特别大。算法开发采用的是Simulink和dSPACE的RTI,采用模块化的设计思路,更改程序会相当方便,算法开发完成后,直接下载到快速原型的硬件新产品进行台架和整车测试,使用的测试工具为CANoe。如此一来,各模块之间组成了一个有机的统一体,一旦平台测试通过,后续再次开发时,只需按照功能规范的要求进行少量算法调整即可,具有很好的实用价值。

图1 车身控制器开发平台原理图

3.2 车身控制器系统设计

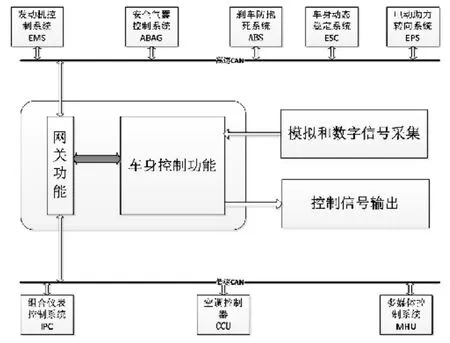

图2是集成网关功能的车身控制器的系统结构图。本文中设计控制的网关功能模块包含高速CAN和低速CAN。其中高速CAN为汽车动力CAN,挂载对事关安全,对通讯速度要求高的控制器。主要有发动机控制系统(EMS)、安全气囊控制系统(ABAG)、刹车防抱死系统(ABS)、车身动态稳定系统(ESC)、巡航速度控制系统(STE)。低速CAN为汽车车身CAN,挂载对速度要求不高的,事关车身舒适性的控制器,电控单元主要有组合仪表控制系统(IPC),空调控制器(CCU),多媒体控制系统(MHU)。

车身控制功能主要是对各种输入信号(包括数字开关量、模拟量、脉冲信号等),以及各种灯具(包括转向灯、位置灯、室内灯、远近光灯、超车灯、前后雾灯、制动灯等)信号的采集、遥控电动门锁、雨刮器、车窗等控制信号的采集。在各种信号采集成功后,通过功能规范设计的控制逻辑做出判断后,输出控制信号到功率放大模块,进而驱动继电器、蜂鸣器、灯具、电机等。

图2 车身控制器系统结构图

3.3 控制算法设计

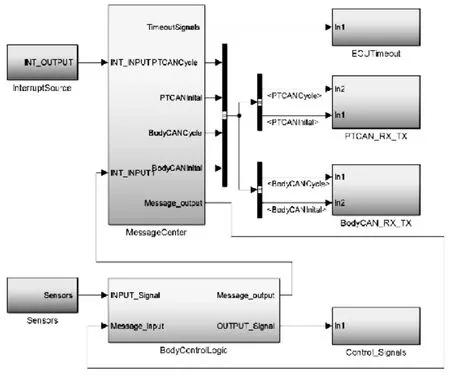

根据上一节CAN网络设计,本节利用Matlab的simulink和stateflow模块以及dSPACE的RTI模块进行车身控制器的控制算法开发。

图3为车身控制器算法模型,总体分为两部分,Message Center部分负责网关功能,BodyControlLogic部分负责车身控制逻辑算法部分。

图3 车身控制器算法模型

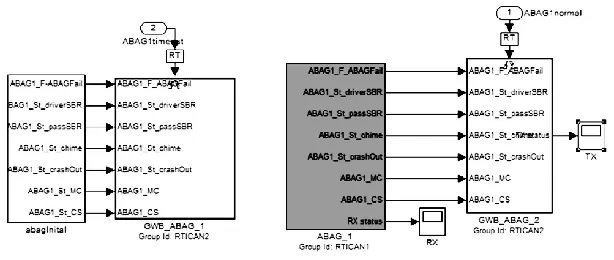

图4为车身CAN发送模块内部部分程序截图,实现安全气囊相关信息的转发功能。

图4 车身CAN发送模块部分程序截图

4 实验验证

程序设计完成之后,由测试人员和开发人员共同进行试验和验证,共分三步进行:第一步由程序开发人员利用simulink 的调试功能进行调试,然后利用 ControlDesk测试系统基本的通信功能。这一阶段是白盒测试的范畴。第二步为台架测试,测试组人员根据功能规范编写测试用例,然后在台架上进行整体测试,其它相关控制器均为实际控制器,模拟车辆各种工况进行循环测试。此阶段测试属于黑盒测试的范畴。测试台架如图5所示。第三步为实车测试,此时,控制器的功能基本已经实现,接入实车进行测试和修正,最终通过此测试的程序便可以下发给零部件厂商进行批量生产。

图5 测试台架

5 总结

本文开发的整车控制器集成了网关功能,同时利用快速原型产品进行开发,一方面相当于两个控制器同时开发,一方面开发过程标准化,既节约了开发成本,同时又加快了后续产品的开发过程。本文开发产品最终经过了三重测试,实现了最初功能规范的相关要求,验证了程序实用性。

[1] 张丽.汽车车身控制器的设计与实现[J].电子技术与软件工程,2016,11(24): 250.

[2] 张丽梅.模型及代码自动生成技术在车身控制器中的应用[J].电脑知识与技术,2011,7(3): 673-674.

[3] 邱远红,王俊红,谭福伦.浅析基于 CAN总线的客车车身控制系统[J].汽车电器,2018,卷缺失(2):12-14.

[4] 李越,吴震云.汽车车身控制器输入电路的设计与分析[J].汽车实用技术,2017,1(2): 26-28.

[5] 向劲松,蒋豪,邓晨辉,等. 集成胎压监测的车身控制器设计[J].仪表技术与传感器, 2017, 3(3): 49-53.

[6] 王斌.基于 CAN总线的车身中央控制系统的设计[J].汽车实用技术, 2010, 10(4): 24-27.

[7] 张文斌,曹鲁明,秦延隆,等.一种重型汽车电子电气平台架构的自主开发及应用[J].汽车电器, 2017, 20(10): 14-18.