冷却循环水装置循环水泵布置及优化研究

2018-05-31张明

张明

中石化上海工程有限公司 (上海 200120)

我国石油化工行业发展迅速并且呈现出高自动化和规模化的特点,其中联合装置和公用工程集中供应已趋于规范化。由于装置规模化,其与循环水装置之间的关系更加紧密。当循环水泵出现故障或者晃电后,若能及时启动备泵,就可大大降低下游生产装置停车的可能性,并减少循环水量不稳定带来的生产安全隐患。循环水装置的安全、平稳运行直接影响到生产装置的安全和经济效益。

1 循环水工艺流程

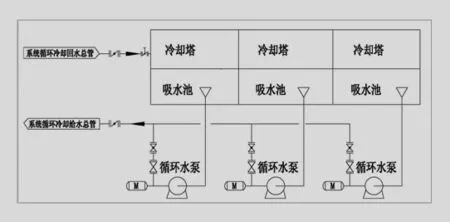

来自各装置的循环冷却回水经管道收集后进入循环水场,利用其余压直接进入冷却塔。循环回水在塔内经过配水系统及淋水填料从上向下流动,空气自下而上流动进行蒸发散热和传质散热,使水得到冷却。冷却后的循环冷水由塔底水池收集后,自流进入吸水池,然后由循环冷水泵提升加压送至各装置的冷换设备。工艺流程见图1。

2 设备布置

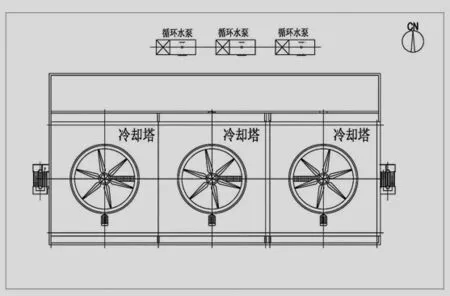

根据年和夏季主导风向确定单塔进风面,吸水池、循环供水泵均布置在循环水冷却塔进风侧。国内外通常采用钢筋混凝土结构的冷却塔及玻璃钢风筒,在塔底布置集水池,在靠近集水池处布置半地上的吸水池。循环水泵靠近吸水池布置,以缩短二者之间的距离。整个循环水装置的平面布置严格遵循防火、防爆、安全、卫生等现行规范、规定[1]。在流程顺畅、方便管理、保证安全、便于检修、充分利用现有用地的前提下,根据生产流程及各组成部分的生产特点和火灾危险性,结合周边情况(现状地形、地质、风向等条件),紧凑布局,尽量减少工程占地面积,缩短管线、电缆的长度,降低能耗。以广东某项目循环水装置设备为研究对象,其布置详情见图2。

图1 循环水工艺流程

图2 循环水装置设备布置图

3 设备布置与管道布置优化研究

该循环水装置冷却塔选用钢筋混凝土框架及围护板结构,有玻璃钢风筒逆流式机械通风冷却塔3间,单间冷却塔处理水量Q=4500 m3/h。采用3台(2用1备)Q=6 750 m3/h的卧式强自吸泵向系统供应循环冷却水。

3.1设备布置研究优化

来自各装置的循环冷却回水经管道收集后进入循环水装置,利用其余压直接进入冷却塔。循环冷水泵本身配带强自吸系统,启泵阶段需要通过自吸系统从吸水池吸水灌泵。相同循环水泵的条件下,通过降低循环冷水泵安装标高可以减少循环水泵的吸水量,从而缩短启动时间。安装标高的降低能大幅提高泵的汽蚀余量,保证泵的平稳运行。图3是该项目循环冷水泵的立面布置图,图4以图3为基础,将循环冷水泵安装标高降低0.5 m。

图3 立面布置图

3.2 循环水管道布置研究

图4 优化后的立面布置图

在降低循环水泵安装标高、其他条件不变的情况下,将循环管道布置从原吸水池顶部进吸水池改为从吸水池侧面进出吸水池,通过控制系统保证吸水池中液位高度在循环水管道中心以下。循环水泵安装标高的降低及吸水池液面的提高,大大提高了循环水泵的汽蚀余量,缩短了自启动时间。下文对循环水泵布置调整前后的汽蚀余量和启动时间进行分析与比较。

3.2.1 循环水泵汽蚀余量

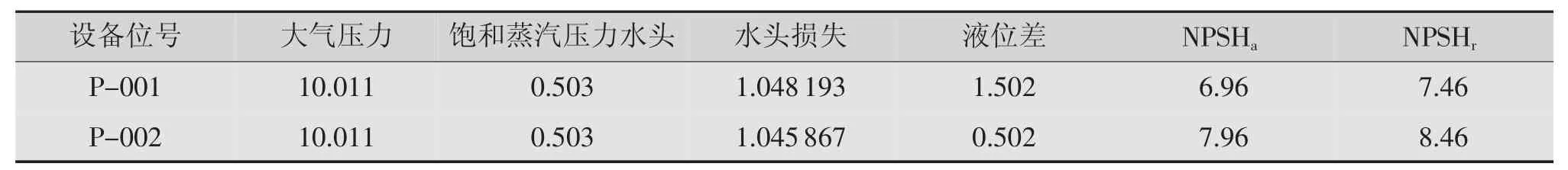

调整前的设备位号为P-001,调整后的设备位号为P-002,具体设备布置和管道布置分别见图3和图4。根据《给水排水设计手册》[2-3],有效汽蚀余量的计算公式为:

其中:NPSHa—有效汽蚀余量,m;

Hg—水泵安装地点的大气压力,mH2O柱,其值与海拔高度有关,取10.011 m(当地海拔高度为25.3 m);

Hz—液体相应温度下的饱和蒸汽压力水头,m,与水温有关,取0.503 m(循环水温度为33℃);

hs—吸水管沿程及局部水头损失之和,m;

Zs—吸水池液位与泵轴线的液位差,m。

以图3和图4为例,表1为该循环水泵的流量、入口管径、流速、长度。根据达西-魏斯巴赫公式,hf=il,当v≥1.2 m/s时,舍维列夫沿程损失系数i=0.00107v2/di1.3。

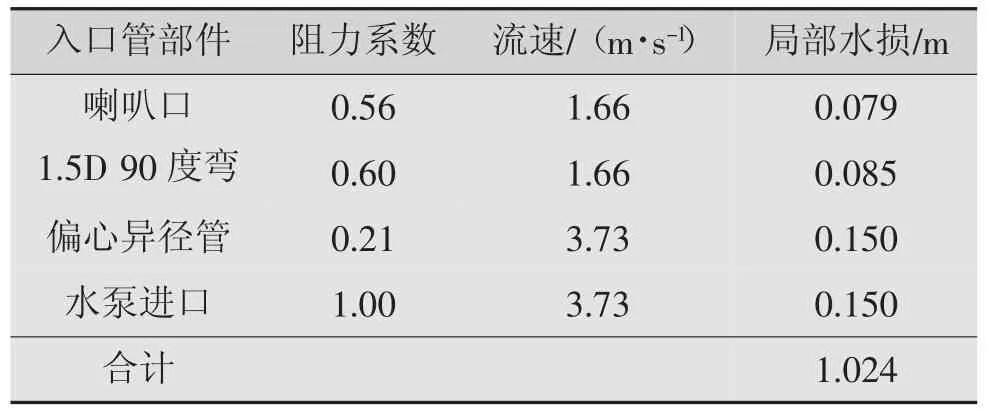

吸水管入口管道水头损失等于入口管道沿程水损与管道管件局部水损之和。表2所示为循环水泵入口水管局部水损。

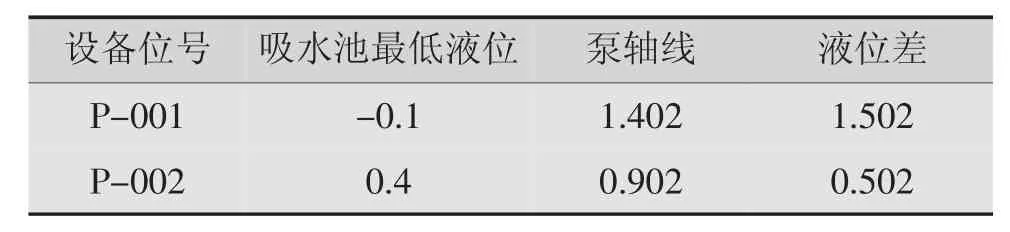

根据图3和图4,循环水泵安装标高降低0.5 m,水池液位控制在0.6m的位置,吸水池液位与泵轴线的液位差计算如表3所示。

《石油化工循环水场设计规范》(GB/T 50746—2012)第5.1.5条规定:卧式离心泵的安装高度,应使按设计工况运行时动水位计算的有效汽蚀余量大于水泵的必需汽蚀余量,并应留有不小于0.5 m的安全余量。[4]

将相关数据代入公式(1),结果如表4所示。

表1 循环水泵各项参数

表2 循环水泵入口管局部管件水损

表3 吸水池液位与泵轴线的液位差m

通过比较两种布置方案泵的汽蚀余量,可以明显看出,通过降低设备安装标高,P-002有效汽蚀余量比P-001提高了1 m,约15%。可见,在相同泵型的情况下,降低设备安装标高能大幅度降低汽蚀发生的可能性,保证泵的平稳运行。

3.2.2 循环水泵上水时间

循环水场循环冷水泵通常选用水平中开卧式强自吸离心泵,考虑到公用工程对循环水稳定运行的要求,通常对循环水泵设置备台,当循环水泵出现故障时,备用泵能够迅速启动以保证循环水的稳定供应。每台泵都有独立的吸真空装置,这样即使其中一台泵出故障也不影响其他泵的正常运行。循环冷水泵配带强自吸系统,其结构是将单级双吸离心泵与吸真空装置合二为一;吸真空装置从泵轴上取得动力即开始工作,启动安全、可靠。上水时间的长短直接关系到下游装置的平稳运行,过长可能造成下游装置的停车;按照规范要求,上水时间需要控制在150 s内。

表4 吸水池液位与泵轴线的液位差m

该项目吸水池正常液位在0.1m处(见图3),当吸真空装置将吸水池中的水吸入循环水泵内并将其充满后,循环水泵启动。将循环水泵安装标高降低后,吸水池正常液位至0.7 m处(见图4)。

循环水泵P-001入口管线正常液位在入口管线弯头上游0.1m处,设备布置调整后,循环水泵P-002入口管线正常液位在入口管线中心线位置。在自吸泵能力相同的条件下,未充满水的体积与上水时间成正比,表5为该项目循环水泵上水时间比较。

表5 循环水泵上水时间比较

通过比较两种布置下泵的上水时间,可以明显看出,降低设备安装标高使P-002的上水时间比P-001缩短64 s,给下游装置足够的缓冲时间,为循环水装置和下游生产装置平稳运行提供了有利条件。

3.3经济投资比较

由于循环水泵标高的降低和管道布置的调整,在水泵选型等不变的情况下,必然导致施工和材料费用的变化。按照该项目循环水泵布置图(见图2),平均每台循环水泵周围52 m2铺装面降低0.5 m标高,开挖土方量增加26 m3。吸水池整体抬高0.5m标高并增加吸水池深度1 m,以保证循环水吸入管能完全从吸水池侧面引出。原3台循环泵吸水池结构为72.6 m×6.0 m×4.6 m,调整后,土方量减少72 m3,吸水池混凝土量增加5 m3。

管道布置调整后,循环水入口管道缩短1 m,出口管道缩短0.5 m。按照标准壁厚计算,则1 m管道的质量为248.3 kg。

表6为该项目根据当地定额标准进行计算所得主要费用的变化情况。

从表6可以看出,循环水泵标高降低和管道布置调整后,与原来相比,施工和材料费用并没有增加,反而有所降低。可见,在相同的设备选型条件下,通过循环水泵布置的调整,不仅能提高循环水泵运行的可靠性,还能减少部分投资费用。

表6 主要经济投资变化

4 结语

本文简单介绍了循环水场的工艺流程、设备布置、管道布置及其优化。通过调整循环水泵设备布置既可以节约项目投资,又可以提升整个装置的操作可靠性,对于下游装置的稳定生产起到保障作用。目前,该优化方案对于循环水泵安装标高的最佳值并未进行深层次的讨论,希望在后续实际工程建设中能够找到最合理的设备布置方案,以保证下游装置平稳运行,避免因为公用工程的波动导致经济方面的损失。

[1]中华人民共和国住房和城乡建设部.石油化工企业设计防火规范:GB 50160—2008[S].北京:中国计划出版社,2009.

[2]林选才,刘慈慰.给水排水设计手册(第1册)[M].2版.北京:中国建筑工业出版社,2002:160.

[3]林选才,刘慈慰.给水排水设计手册(第3册)[M].2版.北京:中国建筑工业出版社,2002:390.

[4]中华人民共和国住房和城乡建设部.石油化工循环水场设计规范:GB/T 50746—2012[S].北京:中国计划出版社,2012.