微波-镁铝水滑石催化硬脂酸钾脱羧环化成烃的研究

2018-05-31刘英语吴酉芝

刘英语 吴酉芝

上海中侨职业技术学院 (上海 201500)

由于化石燃料带来环境污染及其供应逐渐减少,发展替代性燃料,确保未来运输燃料的供应以及清洁燃料的利用非常重要[1]。可再生能源的开发和利用已经引起世界各国的关注,并且许多国家已开始着手研究和开发高热值的可再生烃类燃料。

目前,废弃动物油或植物油脂以及它们的水解产物[脂肪酸(盐)]被认为是可再生烃类燃料的一个主要来源。但是,相关实验大多集中在传统加热条件下的反应装置改良、工艺条件优选和催化剂的开发等有限领域[2-4]。实验结果表明:脂肪酸及其盐类的裂解属于自由基反应,在传统的加热条件下,裂解反应缺乏选择性;热解油的化学成分复杂,包括酸、醇、醛、酮、酯、酚类化合物、杂环衍生物等[5-6],致使其具有黏度高、热不稳定性和腐蚀性等缺点[7]。

王允圃等[8]采用微波辅助裂解脂肪酸盐,结果显示微波辐射具有选择性加热的优势,能够促进长链羧酸金属盐有选择性地快速脱羧,产物中酸、醇、醛、酮、酯、酚类化合物、杂环衍生物等含量显著减少,烃类得率大大提高,尤其是长链脂肪烃得率明显增加。本研究继续采用微波辅助裂解脂肪酸盐,以硬脂酸钾为模型化合物、镁铝水滑石为催化剂,实验结果显示镁铝水滑石能够明显提高液体烃类燃料中环烷烃的含量,并有效提高其稳定性,可为进一步精炼航空煤油奠定一定的基础。

1 实验

1.1 原料和仪器

硬脂酸钾,化学纯,西安惠邦生物工程有限公司;硝酸镁[Mg(NO3)2·6H2O]、硝酸铝[Al(NO3)3·9H2O],化学纯,济南信隆久化工有限公司;碳酸钠(Na2CO3)、氢氧化钠(NaOH),分析纯,天津博迪化工股份有限公司。

微波裂解仪自行设计,南京策木微波科技有限公司;6890N/5973气相色谱-质谱联用仪(GC-MS)、色谱柱(HP-5ms,30 m×0.25 mm×0.25 μm),安捷伦科技(上海)有限公司。

1.2 实验过程

1.2.1 催化剂MgO-Al2O3的制备

在80 mL H2O中加入0.16 mol NaOH和0.04 mol Na2CO3;将 0.06 mol Mg(NO3)2·6H2O 和 0.02 mol Al(NO3)3·9H2O加入 80 mL H2O中;将两种混合溶液同时缓慢滴入到烧杯中,调整滴速,保持pH在 9~11之间;滴加完毕后,将所得的白色浆液放入65℃烘箱中晶化18 h,过滤、洗涤、干燥,得到镁铝水滑石;将水滑石置于500℃马弗炉中煅烧5 h,得到MgO-Al2O3[9-10]。

1.2.2 微波裂解过程

裂解装置由微波发射器、反应器、循环冷凝水装置、连接管、热解油收集装置和热解气体采集装置构成。反应器为250 mL耐高温双口平底石英瓶,双口分别为气液产物收集口和氮气保护口;微波发射器的功率在100~2000 W之间。

探索微波功率和催化剂对脂肪酸盐脱羧的影响:称取23 g硬脂酸钾,加入 20%甘油(供氢体),再加入10%催化剂MgO-Al2O3,设定起始功率分别为1100,1200,1300,1400,1500 W,以 100 W/min 的速率降低功率;循环冷凝水系统设定温度为0℃,反应5 min,结束后,分别收集固体、液体和气体;对固体和液体进行称重,利用差量法计算气体重量。

1.2.3 液体产物特性分析

实验得到的液体产物采用气相色谱-质谱联用仪进行检测分析[11]。柱温:60℃维持2 min,然后以10℃/min的升温速率升至 280℃;气化室温度:250 ℃;进样量:0.2 μL;分流比为 20∶1;载气为He,载气速率为1.0 mL/min。质谱条件:电子倍增器(EM);电压为1941 V;离子源温度为230℃ ;接口温度为280℃;分析模式为全扫(scan)。

2 结果与讨论

2.1 微波功率对镁铝水滑石催化硬脂酸钾脱羧环化成烃的影响

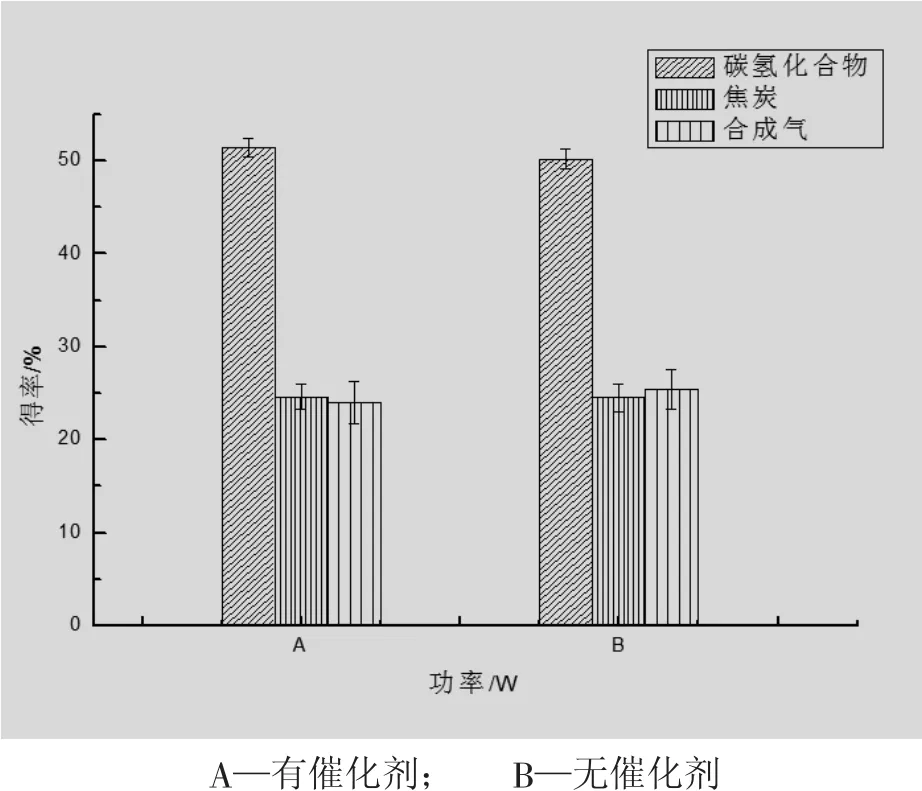

起始微波功率不同(以100 W/min的速率降低功率)且添加催化剂条件下,裂解产物的含量(质量分数,下同)如图1所示。随着功率增加,液体烃类的含量没有明显的变化,在48%~52%之间,表明功率对产物中液体烃类的含量影响轻微。由图2可知,添加催化剂与不添加催化剂对产物中液体的烃类含量影响很小。可见,微波功率和催化剂对产物中液体含量的影响不大。这是因为催化剂只是起到吸附硬脂酸钾羧基端的作用,有利于脱羧反应的进行,而微波功率也只是加快了脱羧的速度,对液体的得率基本没什么影响。

图1 同起始微波功率(以100 W/min的速率降低功率)下产物中各组分的得率

图2 1300 W(以100 W/min的速率降低功率)下产物中各组分的得率

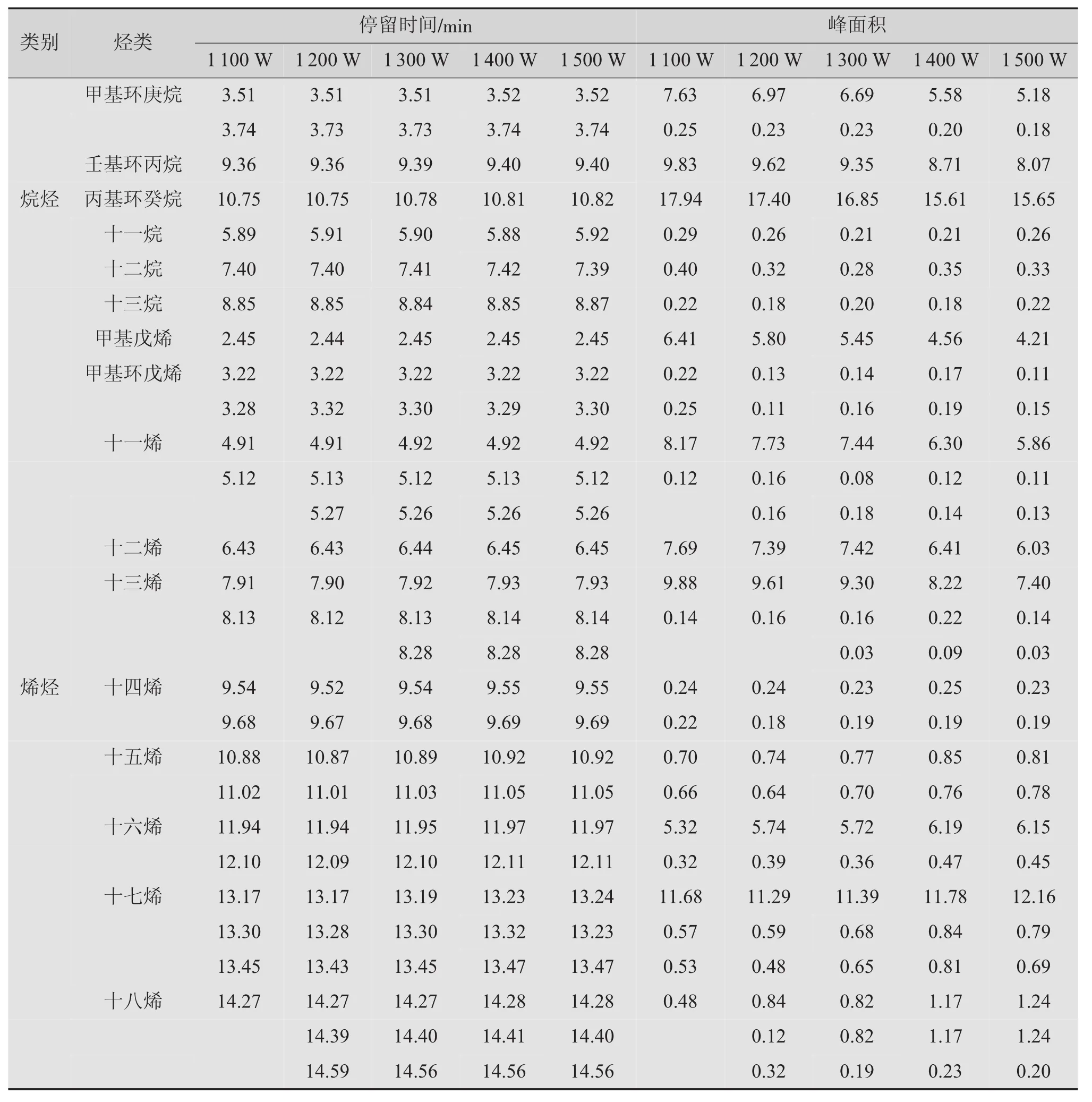

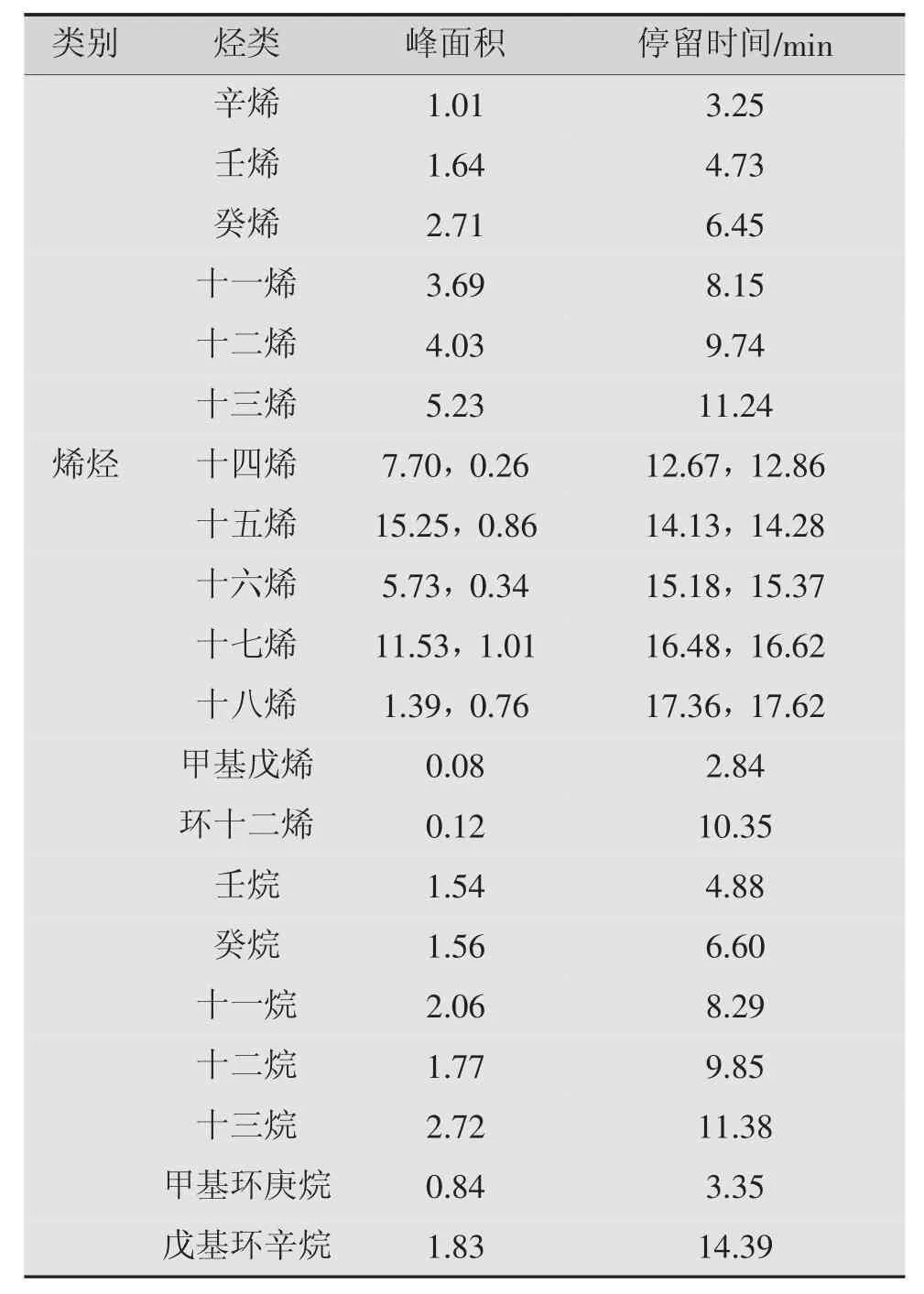

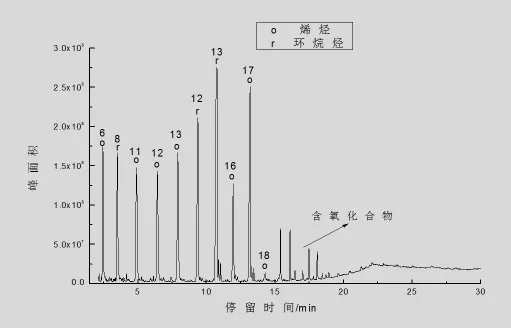

烷烃和烯烃为硬脂酸钾裂解的主要产品(见表1和表2),液态产物中大部分为 C8~C17的烃,与传统的裂解产物相比,其中含氧化合物的含量明显下降[12]。添加催化剂条件下,液态产物中最高峰是十三碳环烷烃和十七碳烯烃(见图3);无催化剂情况下,最高峰是十五碳烯烃和十七碳烯烃(见图4),这与微波选择性加热有关[13-14]。在微波作用下,硬脂酸钾羧基端的正负离子根据微波场的方向有序排布,使反应活化能降低;随着微波频率的变化,离子与甘油“高热位点”激烈碰撞,形成碳负离子,并且在微波场中比较稳定,从而促进了羧基的断裂,硬脂酸钾的脱羧反应生成了同系列的端烯烃和烷烃。固体产物中含有大量K2CO3,气体产物含甲烷、乙烷、乙烯和乙炔等。功率对液体中各物质含量有明显的影响,随着微波功率的增大,液体产物中饱和烷烃的含量减少,烯烃含量也逐渐减少,而含氧化合物含量整体趋势是增多的,其他化合物的含量逐渐增加(见表3)。可能是由于功率增大,反应温度升高,导致烷烃和烯烃发生二次裂解,也导致一部分脂肪酸盐的长链先断裂后脱羧。功率增大的主要作用是升高温度,但是功率过大就可能使温度升高过快,脂肪酸盐脱羧环化反应还没进行完全就会发生二次裂解和C—C长链断裂。为了保证未反应的单位质量物料所吸收的微波功率接近,设置了功率每分钟减小100 W的方案,所以功率是反应的一个关键因素,要精确控制。

表1 不同功率(功率降低速率:100 W/min;有催化剂)下微波裂解硬脂酸钾液体产物的主要成分和相对含量

2.2 镁铝水滑石催化剂对硬脂酸钾脱羧环化成烃的影响

考虑到液体产物的得率问题,选择1300 W作为定量功率。相同功率(1300 W,每分钟减少100 W),有无添加催化剂条件下液体产物中各物质的含量不同。添加催化剂得到的裂解油中饱和烷烃的含量远远多于无催化剂条件下的产物,特别是环烷烃的含量,烯烃的含量则相对较少,含氧化合物的含量也相应减少(见表3)。这可能是由催化剂所导致的,脂肪酸盐的羧基端具有酸性,固体碱催化剂可以将其羧基端吸附在催化剂的表面,同时强化催化剂的表面极性,微波优先作用于催化剂表面的羧基端,在极性供氢体的作用下,促使裂解产物中饱和烃的含量增加。

镁铝水滑石可以促使长链烯烃发生环化反应:长链烯烃中与双键相连的仲碳上C—H键优先发生异裂反应,主要产物为n-烯烃-n+2-碳正离子,随碳正离子的位置从n-烯烃-n+2-碳向后面的碳逐步移动,烯烃碳正离子能量逐渐增高,n-烯烃-n+2-碳正离子容易发生移位,生成n-烯烃-n+n-碳正离子,然后n-烯烃-n+n-碳正离子发生环化反应[15-16]。

表2 1300 W(功率降低速率:100 W/min;无催化剂)微波裂解硬脂酸钾液体产物的主要成分和相对含量

图3 1300 W(功率降低速率:100 W/min;有催化剂)微波裂解硬脂酸钾液体产物的主要成分

图4 1 300W(功率降低速率:100 W/min;无催化剂)微波裂解硬脂酸钾液体产物的主要成分

表3 不同功率微波裂解硬脂酸钾液体产物中各物质的相对含量

3 结论

本研究以硬脂酸钾为研究对象,采用微波辅助镁铝水滑石催化脂肪酸盐脱羧环化成烃,证明了由脂肪酸盐在微波辅助和固体强碱催化剂作用下生产品质良好的可再生烃类燃料的可行性。

(1)添加催化剂条件下,液态产物中最高峰是十三碳环烷烃和十七碳烯烃;无催化剂时,最高峰是十五碳烯烃和十七碳烯烃。该结果表明:微波优先加热极性长链分子的极性端,硬脂酸钾的羧基端因极性强而率先断裂。脱羧是脂肪酸盐裂解的主要形式。

(2)裂解液态产物中大部分为C8~C17的烃,说明微波裂解脂肪酸盐的过程中还发生了碳链的断裂反应,而且C—C单键断裂现象比C C双键断裂更普遍,因此双键保存到了最终的液体产物中。裂解液态产物中不饱和烃的相对峰面积最大。

(3)添加催化剂条件下,液态产物中环烷烃的含量很高;反应功率不同,产物中饱和烃类含量不同。考虑到液体得率和液体中饱和烃类的含量,反应起始功率为1300 W比较好。

(4)催化剂镁铝水滑石可以促进硬脂酸钾的脱羧反应,减少液体产物中含氧化合物的含量,还可以促使长链烯烃发生环化反应生成环烷烃,增加热解油中饱和烷烃的量,使其稳定性提高,为航空煤油的进一步精炼奠定了一定的基础。

[1]ADEBANJO A O,DALAI A K,BAKHSHI N N.Production of diesel-like fuel and other value-added chemicals from pyrolysis of animal fat[J].Energy and fuels,2005,19(4):1735-1741.

[2]TOBA M,ABE Y,KURAMOCHI H,et al.Hydrodeoxygenation of waste vegetable oil over sulfide catalysts[J].Catalysis Today,2011,164(1):533-537.

[3]NA J G,YI B E,KIM J N,et al.Hydrocarbon production from decarboxylation of fatty acid without hydrogen[J].Catalysis Today,2010,156(1/2):44-48.

[4]BERENBLYUM A S,DANYUSHEVSKY V Y,KATSMAN E A,et al.Production of engine fuels from inedible vegetable oils and fats[J].Petroleum Chemistry,2010,50(4):305-311.

[5]MOHAN D,PITTMAN C U,STEELE P H.Pyrolysis of wood/biomass for bio-oil:a critical review[J].Energy and Fuels,2006,20(3):848-889.

[6]SENSOZ S,ANGIN D.Pyrolysis of safflower(Carthamus tinctorius L.)seed press cake in a fixed-bed reactor:Part 2.Structural characterization of pyrolysis bio-oils[J].Bioresource technology,2008,99(13):5498-5504.

[7]DANDIK L,AKSOY H A,ERDEM-SENATALAR A.Catalytic conversion of used oil to hydrocarbon fuels in a fractionating pyrolysis reactor[J].Energy&Fuels,1998,12(6):1148-1152.

[8]王允圃,刘玉环,阮榕生,等.微波裂解硬脂酸钠脱羧成烃机理研究[J].化学学报,2012,70(2):114-120.

[9]陈和,王金福.棉籽油酯交换制备生物柴油固体碱催化过程研究[J].高校化学工程学报,2006,20(4):593-597.

[10]王莉娟.镁铝水滑石及其煅烧产物吸附溶液中重金属阴离子的研究[D].长沙:中南大学,2012.

[11]王贤华.生物质流化床热解液化实验研究及应用[D].武汉:华中科技大学,2007.

[12]LAPPI H,ALEN R.Production of vegetable oil-based biofuels-thermochemical behavior of fatty acid sodium salts during pyrolysis[J].Journal of Analytical and Applied Pyrolysis,2009,86(2):274-280.

[13]DU Z,LI Y C,WANG X Q,et al.Microwave-assisted pyrolysis of microalgae for biofuel production[J].Bioresource Technology,2011,102(7):4890-4896.

[14]SALEMA A A,ANIF N.Microwave induced pyrolysis of oil palm biomass[J].Bioresource Technology,2011,102(3):3388-3395.

[15]于宁,龙军,马爱增,等.2-庚烯碳正离子移位及环化反应的分子模拟 [J].石油学报 (石油加工),2013,29(4):549-554.

[16]SINFELT J H,ROHRER J C.Reactivities of some C6-C8paraffins over Pt-Al2O3[J].Journal of Chemical and Engineering Data,1963,8(1):109-111.